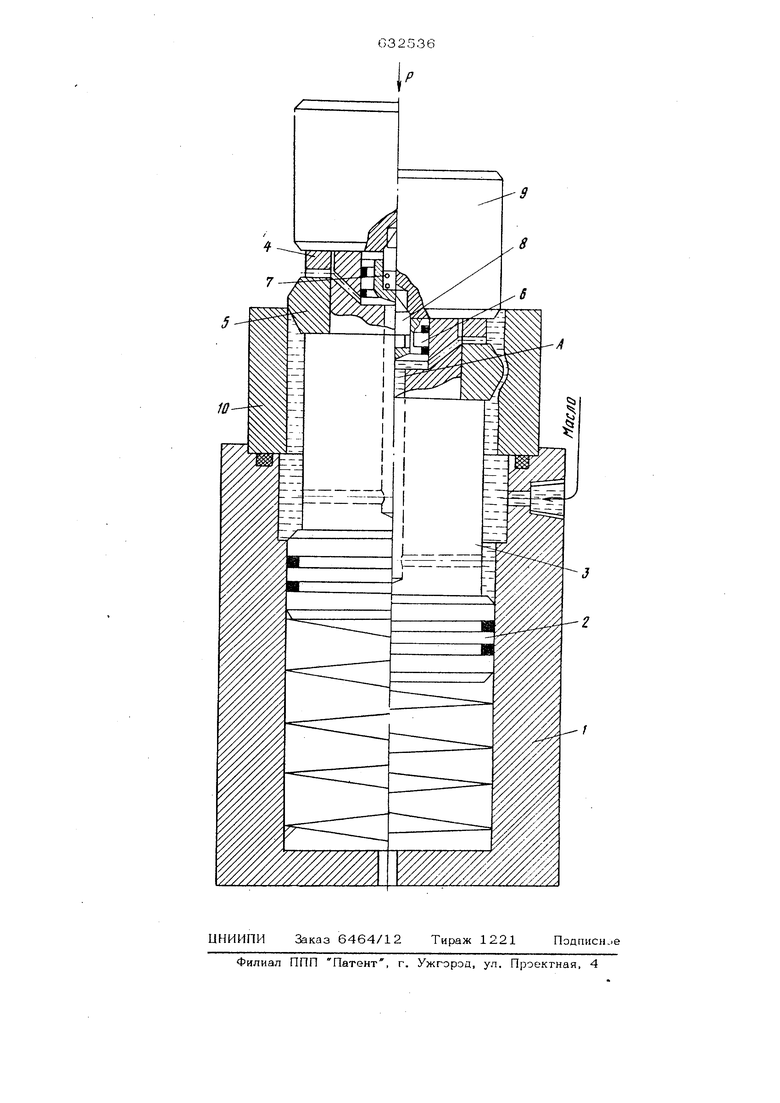

Изобретение относится к области меха носборочных работ, в частности к устройствам для получения неразъемных соединений. По основному авт. св. №310774 известно приспособпение для запрессовки деталей типа вал-втулка, содержащие установленный в корпусе подпружиненный поршень с трехступенчатым штоком, меньшая ступень которого служит ппя уст новки эапрессовьгеаемого вала, а на средней его ступени жестко закреплен дорн выпопненнь1й в виде кольца с заборным и обратными конусами, при этом наапоршневая попость корпуса соединена с магист ралью подвода смазки, а запрессовываемый вал центрируют нентровиком, жестко закрепленным на меньшей ступени штока. Однако известное приспособление не обеспечивает качестзенной сборки деталей из-за того, что недостаточно давление в зоне запресх;овьшаемых деталей после прохождения этой зоны дорном, в результате чего запрессовка происходит при непосредственном контакте сопрягаемьпс поверхностей, что приводг т к повышению запрессовочкого усипия, соуфовождающегося ynpyrofi ипи упруго-ппастической деформацией металла деталей. Цепью изобретения является пойьш.;е ние прочности соединенпя и снижение усилия запрессовки. Это достигается за счет того, что предлагаемое приспособпение снабжено Клапаном в вкде пг1у1 Ж4ра, размещенного в выпошюнной в меньшей ступени штока осевой полости, гфи этом шток имеет каналы, соедин5пощие осевую полость с надпоршневой полостью корпуса и с полостью, образованной обратным конусом дорна и сопрягаемымн деталями, а центровик выполнен подпружиненным и расположен в плунжере. На чертеже изображено предлагаемое приспособление. Приспособление содержит установленный в полости корпуса 1 подпружиненный поршень 2 с трехступенчатым штоком 3, на одной из ступеней которого гайкой 4 жестко закреплен яорн 5 с заборным и обратным конусами. Клапан выполнен в виде плунжера 6, распопоженного в осевой попости А. вы- , попненной в меньшей ступени штока, а в плунжере соосно расположен подпружиненный пружиной 7 центровик 8 для центровки запрессовьгеаемого вала 9. В штоке выполнены каналы, соединяющие осевую полость А штока 3 с надпоршневой полостью корпуса и с полостью, образованной обратным конусом дорна и сопрягаемыми де талями. Полость А до момента начала запрессовки перекрыта клапаном. Приспособление работает следующим образом. Сопрягаемую с валом 9 втулку 1О устанавливают на торец корпуса 1. При движении ползун пресса передает усилие через вал 9 дорну 5. В момент начала дорнования в полость корпуса и зазор между втулкой и штоком подают масло под дав пением. При перемещении дорна происходит чистовая обработка отверстия втулки и образование на ее поверхности упрочненного слоя металла, а также дальнейшее увеличение избыточного давления масла в полости корпуса за счет сжатия масла дорном. Кроме того, заборный кону дорна при его движении затягивает масло между дорном и обрабатьтаемой поверхностью. К моменту внедрения запрессовываемого вала во втулку давление масла в полости корпуса возрастает до величины соответствующей напряжениям, возникающим в металле втулки при ее дорновании, которые превышают расчетные контактные напряжения на поверхности формируемого соединения, поскольку натяг на запрессовке меньше натяга при.дорновании. При этом срабатывает плунжер 6, сжимающий пружину 7, и зона, образованная обратны конусом дорна и сопрягаемыми поверхнос тями, соединяется через осевую полость А с надпоршневой полостью высокого дав ления. Масло, нахогшшееся под указанным давлением, осуществляет силовое воздейс вие на внутреннюю поверхность втутжи, вышедшую из очага деформации ее дорном ограничивая тем самым упругое восста-новление ее диаметральных размеров. В результате внедрение вала 9 во втулку 10 происходит по существу при наличии адиального зазора между указанными еталями в условиях жидкостного треия. В дальнейшем при запрессовке, этот е режим поддерживается автоматически, лагодаря дорну, производящему дальнейее сжатие масла в полости корпуса. По окончании процесса запрессовки давление масла падает, и происходит упругое восстановление диаметральных размеров вала и втулки. Благодаря силовому воздействию на внутреннюю поверхность втулки, вышедшую из очага деформации ее дорном, которое возникает при запрессовке в приспособлении, происходит ограничение упругого восстановления диаметральных размеров втулки. В связи с этим не происходит непосредственного контакта, а следовательно, и деформации сопрягаемых поверхностей при сборке, не снижается величина упругого восстановления метатьла вала и втулки, не происходит потери натяга после запрессовки, что ведет к повышению прочности и несущей способности соединений. KpoN ; того, уменьшается контактное трение при сборке, что уменьшает усилие запрессовки. Испытания предлагаемого приспособления для запрессовки показали, что усилие запрессовки в нем в 2-3 раза мень- ше, а усилие распрессовки на 2Q-4O% выше, чем у образцов, собранных в известном приспособлении для запрессовки. Формула изобретения Приспособление для запрессовки по авт.св. №31.0774, отличающееся тем, что, с целью повышения проч ности соединения и снижения усилия запрессовки, оно снабжено клапаном в виде плунжера, размещенного в выполненной в меньшей ступени штока осевой полости, при этом шток имеет каналы, соединяющие осевую полость с надпоршневой полостью корпуса и с полостью, образованной обратным конусом дорпа и сопрягаемыми деталями, а центровик выполнен подпружиненным и расположен в плунжере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки | 1979 |

|

SU863297A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАПРЕССОВКИ | 1971 |

|

SU310774A1 |

| Способ сборки деталей типа вал-втулка запрессовкой | 1987 |

|

SU1433742A2 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1977 |

|

SU617227A1 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2008 |

|

RU2361715C1 |

| Способ сборки головки цилиндров двигателя внутреннего сгорания | 1989 |

|

SU1717857A1 |

| СПОСОБ ДОРНОВАНИЯ | 2011 |

|

RU2475348C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1987 |

|

SU1507559A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2464152C2 |

Авторы

Даты

1978-11-15—Публикация

1977-04-25—Подача