1

Изобретение относится к области машиностроения и может быть использовано в конструкциях промышленных роботов.

Известно устройство формирования сигнала управления для промышленного робота, нозволяюш,ее получить информацию о размерах трехмерных объектов и состояшее из чувствительных элементов, коммутатора чувствительных элементов, генератора зондирующих импульсов, усилителя, триггера, аналогоцифрового преобразователя, коммутатора счетчиков, счетчиков и блока управления коммутаторами 1.

Известное устройство не позволяет использовать промышленный робот без наличия электронно-вычислительной машины.

Целью изобретения является расширение функциональных возможностей промышленных роботов.

Это достигается тем, что устройство снабжено последовательно соединенными блоком ввода эталонных сигналов, счетчиками эталонных сигналов, схемами сравнения, блоком управления сортировкой и системой управления роботом, причем выходы цифровых счетчиков подключены к первым входу схем сравнения, а узел чувствительных элементов вынолнен в виде гнезд контрольного стола.

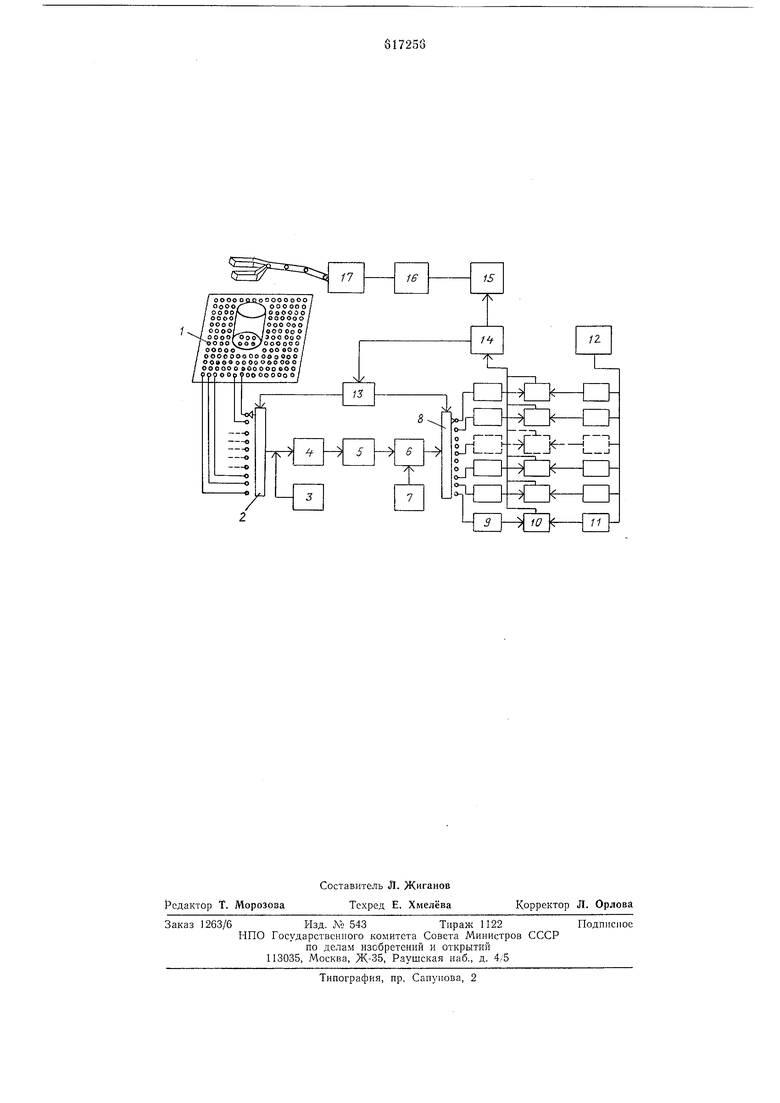

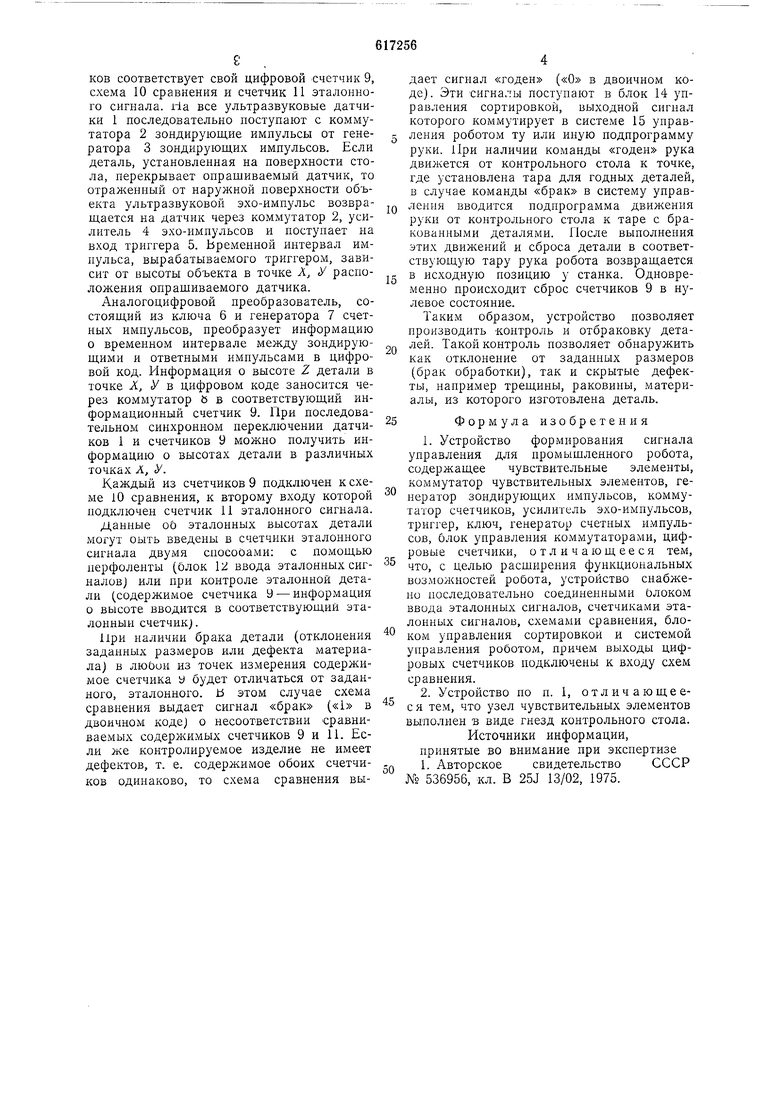

На чертеже представлена структурная схема предлагаемого зстройства.

Устройство формирования сигнала управления для промышленного робота содержит чувствительные элементы - датчики 1 контрольного стола, коммутатор 2 чувствительных элементов, генератор 3 зондируюших нмнульсов, усилитель 4, триггер о, ключ 6, генератор 7 счетных импульсов,

коммутатор 8 цифровых счетчиков, цифровые счетчики 9, схемы 10 сравнения, эталонные счетчики 11, блок 12 ввода эталонных сигналов, блок 13 управлення коммутаторами, блок 14 управления сортировкой. Выход блока 14 управления сортировкой соединен с системой 15 управлення роботом, которая управляет приводными устройствами 16, перемещаюш,нми звенья механической руки 17 робота.

Устройство работает следуюш,им образом.

При работе рука 17 робота по программе производит съем изготовленной детали со станка и устанавливает в гнездо контрольного стола. При этом деталь перекрывает определенную поверхность стола с матричпо расположенными ультразвуковыми датчиками, каждый из которых имеет своп координаты X, У. Каждому нз датчне

ков соответствует свой цифровой счетчик 9, схема 10 сравнения и счетчик И эталонного сигнала. г1а все ультразвуковые датчики 1 иоследовательно поступают с коммутатора 2 зопдируюш,не импульсы от генератора 3 зондирующих импульсов. Если деталь, установленная на поверхности стола, перекрывает опрашиваемый датчик, то отраженный от наружной поверхности объекта ультразвуковой эхо-импульс возвращается на датчик через коммутатор 2, усилитель 4 эхо-импульсов и поступает на вход триггера 5. Временной интервал импульса, вырабатываемого триггером, зависит от высоты объекта в точке А, У расположения опращиваемого датчика.

Аналогоцифровой преобразователь, состоящий из ключа 6 и генератора 7 счетных импульсов, преобразует информацию о временном интервале между зондирующими и ответными имиульсами в цифровой код. Информация о высоте Z детали в точке А, У в цифровом коде заносится через коммутатор 6 в соответствующий информационный счетчик 9. При последовательном синхронном переключении датчиков 1 и счетчиков 9 можно получить информацию о высотах детали в различных точках Л, У.

Каждый из счетчиков 9 подключен к схеме 10 сравнения, к второму входу которой подключен счетчик 11 эталонного сигнала.

данные оО эталонных высотах детали могут оыть введены в счетчики эталонного сигнала двумя спосойами: с помощью перфоленты (блок 12 ввода эталонных сигналов) или при контроле эталонной детали (содержимое счетчика 9 - информация о высоте вводится в соответствующий эталонный счетчику.

При наличии брака детали (отклонения заданных размеров или дефекта материала) в любой из точек измерения содержимое счетчика У будет отличаться от заданного, эталонного. Ь этом случае схема сравнения выдает сигнал «брак («1 в двоичном коде) о несоответствии сравниваемых содержимых счетчиков 9 и И. Если же контролируемое изделие не имеет дефектов, т. е. содержимое обоих счетчиков одинаково, то схема сравнения выдает сигнал «годен («О в двоичном коде). Эти сигналы поступают в блок 14 управления сортировкой, выходной сигнал которого коммутирует в системе 15 управления роботом ту или иную подпрограмму руки. При наличии команды «годен рука движется от контрольного стола к точке, где установлена тара для годных деталей, в случае команды «брак в систему управления вводится подпрограмма движения руки от контрольного стола к таре с бракованными деталями. После выполнения этих двил :ений и сброса детали в соответствующую тару рука робота возвращается в исходную позицию у станка. Одновременно происходит сброс счетчиков 9 в нулевое состояние.

Таким образом, устройство позволяет производить контроль и отбраковку деталей. Такой контроль позволяет обнаружить как отклонение от заданных размеров (брак обработки), так и скрытые дефекты, например трещины, раковины, материалы, из которого изготовлена деталь.

Формула изобретения

1. Устройство формирования сигнала управления для промыщленного робота, содержащее чувствительные элементы, коммутатор чувствительных элементов, генератор зондирующих импульсов, коммутатор счетчиков, усилитель эхо-импульсов, триггер, ключ, генератор счетных импульсов, блок управлепия коммутаторами, цифровые счетчики, отличающееся тем, что, с целью расщирения функциональных воз.можностей робота, устройство снабжено последовательно соединенными блоком ввода эталонных сигналов, счетчиками эталонных сигналов, схемами сравнения, блоком управления сортировкой и системой управления роботом, причем выходы цифровых счетчиков подключены к входу схем сравнения.

2. Устройство по п. 1, отличающеес я тем, что узел чувствительных элементов выполнен в виде гнезд контрольного стола. Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 536956, кл. В 25J 13/02, 1975.

оооооооо/

оооо о

оооо, оо о оо о /

ОвООЗО /

оооо

оооооо/

оооо

000о ооо Ооо j

вОО 00 о /

00001

оооогбооХУэоо оо о

000.0 о вУОООООО 00000 ОООООООООООоООО

оооо оооооооооо

оооэоо оооооосоо

pooopQoooooooo

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления адаптивным роботом | 1979 |

|

SU862115A1 |

| Устройство для управления очувствленным роботом | 1982 |

|

SU1084724A1 |

| Автомат для контроля и сортировки деталей | 1986 |

|

SU1377160A1 |

| Стенд для испытаний промышленных роботов | 1988 |

|

SU1678604A1 |

| Ультразвуковое сканирующее и фокусирующее устройство | 1984 |

|

SU1250932A1 |

| Устройство для сортировки деталей на группы | 1987 |

|

SU1469507A1 |

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 2001 |

|

RU2185600C1 |

| Ультразвуковое сканирующее и фокусирующее устройство | 1987 |

|

SU1539647A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2044314C1 |

| Цифровой согласованный фильтр для импульсных эхо-сигналов | 1981 |

|

SU964979A1 |

Авторы

Даты

1978-07-30—Публикация

1977-02-18—Подача