1

Изобретение относится к области химической промышленности и может найти применение на предприятиях, производящих полимерные трубы.

Известно устройство для формования раструбов в полимерных трубах, содержащее зажимное приспособление для крепления трубы, нагреватели и формующий элемент, выполненный в виде полой цилиндрической оправки, разрезанной по образующим на отдельные сектора, установленные с возможностью перемещения в радиальном направлении за счет контакта с гранями многогранного клина, снабженного приводом его возвратно-поступательного перемещения вдоль оси цилиндрической оправки 1.

Это устройство не обеспечивает равномерного нагрева конца трубы, так как в процессе нагрева труба неподвижна.

Наиболее близко к описываемому известное устройство для формования раструбов в полимерных трубах, содержащее смонтированный на поворотном столе корпус, нагреватели и формующий элемент, выполненный в виде полой цилиндрической оправки, разрезанной по образующим на отдельные сектора, установленные с возможностью перемещения в радиальном направлении, перемещаемый возвратно-поступательно вдоль оси оправки клин и силовой цилиндр со щтоком, связанным с клином 2. Это устройство обеспечивает более равномерный нагрев конца трубы за счет установки корнуса на поворотном столе, но не обеспечивает стабильного расстояния между нагревателем и нагреваемой полимерной трубой из-за значительных горизонтальных отклонений нагреваемого участка полимерной трубы, которые обусловлены больщой высотой расположения формообразующей оправки относ1 тельно плоскости поворотного етола, что снижает качество нагрева.

Цель предлагаемого изобретения - улучщение качества изделия за счет обеспечения постояиного зазора между оправкой и нагревателями в процессе пагрева трубы.

Достигается поставленная цель тем, что поворотный стол установлен на неподвижном силовом цилиндре и выполнен с отверстием для щтока силового цилиндра.

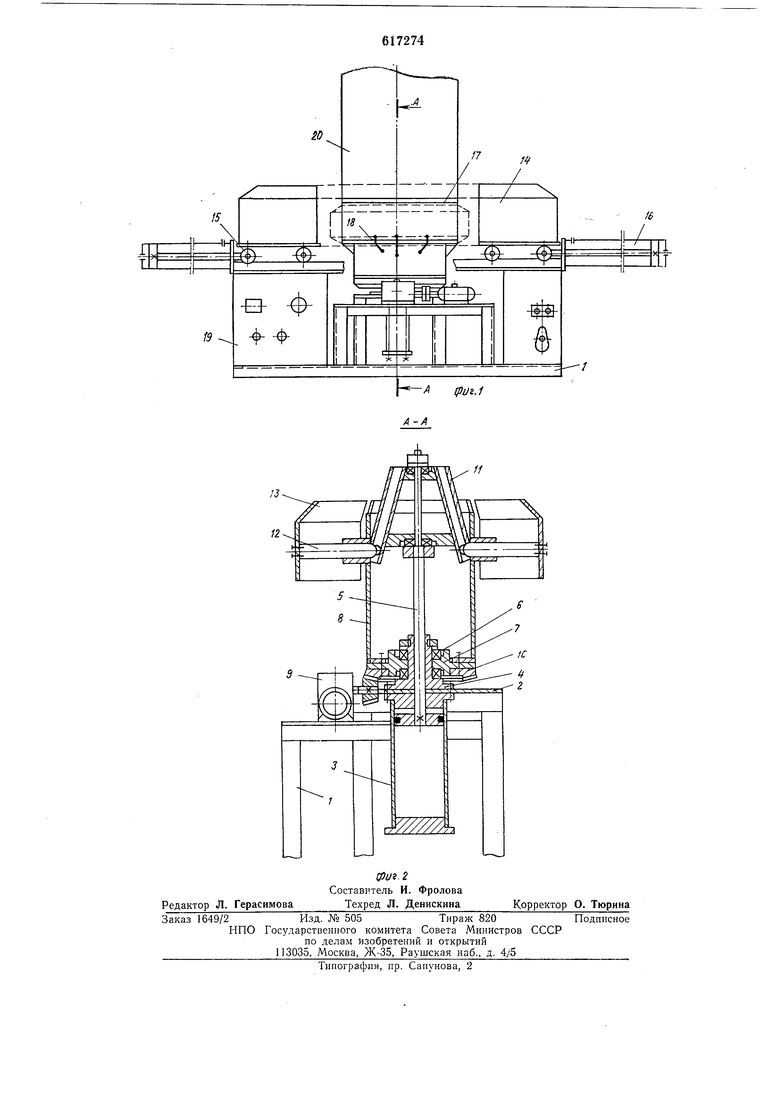

На фиг. 1 показано устройство, общий вид; на фиг. 2 дан разрез по А-А на фиг. 1.

Устройство содержит раму 1, опорную плиту 2, снизу которой жестко закреплен

силовой пневмоцилиндр 3, а сверху смонтирован подпятник 4, через цептродое ртверстие которого проходит шток 5 ппевмоцилиндра 3. На подпятнике 4 на подшипниках 6 установлен поворотный стол 7 с укрепленным на нем корпусом 8. На раме 1 установлен электропривод 9 с зубчатой конической (или цилиндрической) передачей 10. Внутри корпуса 8 смонтирован с возможностью возвратно-поступательного перемешения вдоль его продольной оси многогранный клин 11. Клин 11 смонтирован на штоке 5 пневмоцилиндра 3 с возможностью враш.епия вокруг штока. Грани клина 11 посредством направляюш,их пазов связаны со штоками 12, на концах которых укреплены секторы 13 раздвияшой формуюшей оправки. На направляющих рамы 1 установлены нагреватели 14, размешенные на подковообразных тележках 15, приводимых в движение пневмоцилиндрами 16. Устройство снабжено зажимами 17 и 18 - верхними и нижними. В тумбах рамы 1 вмонтированы пульты управления 19. Установка клина 11 на штоке 5 с возможностью враш,ения вокруг штока, обеспечивает возможность врашения его вместе с корпусом 8 в процессе нагрева трубы.

Установка работает следуюш,им образом.

Нри отведенных в сторону нагревателях 14 на корпус 8 и сжатые секторы раздвижной формообразующей оправки одевается полимерная труба 20, который закрепляется зажимами 17 и 18. Нагреватели 14 посредством пневмоцилиндров 16 перемешаются по направляюшим и замыкаются вокруг раздвижной формообразуюшей оправки и полимерной трубы 20.

Затем включается электропривод 9 и через зубчатую передачу 10 осушествляется врашение поворотного стола 7 с корпусом 8 в подшипниках 6 подпятника 4. Вращение корпуса 8 осушествляется при включенных нагревателях 14, в результате происходит равномерный нагрев полимерной трубы и его размягчение. После этого вы-

ключают привод вращения поворотного стола 7 и отводят в крайнее исходное положение нагреватели 14. Формование раструба осуществляется в следующей последовательности. В порщневую полость пневмоцилиндра 3 подается сжатый воздух, в рез}Льтате шток 5 с многогранным клином 11 поднимается вверх. Нри этом грани клина И посредством толкателей 12 раздвигают секторы 13, которые придают полимерной трубе необходимую форму и размеры. Отформованный раструб охлаждают и снимают с корпуса. Далее процесс повторяется в той же последовательности.

Конструкция предложенного устройства обеспечит устойчивость формообразующей оправки во время ее вращения, в результате осуществится равномерный нагрев полимерного рукава и повысит качество

формуемых изделий.

Формула изобретения

Устройство для формования раструбов в полимерных трубах, содержащее смонтированиый на поворотном столе корпус, нагреватели и формующий элемент, выполпен 1ый в виде полой цилиндрической оправки, разрезанпой по образующим на отдельные сектора, установленные с возможностью перемещения в радиальном направлении, перемен;аемый возвратно-поступательно вдоль оси оправки клин и силовой цилиндр со щтоком, связанным с клином, отличающееся тем, что, с целью улучшения качества изделий за счет обеспечения постоянного зазора между оправкой и нагревателями в процессе нагрева трубы, поворотный стол установлен на неподвижном силовом цилиндре и выполнен с

отверстием для штока силового цилиндра.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 466112, кл. В 29С 17/00, 1973.

2. Авторское свидетельство СССР № 537830, кл. В 29С 17/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования раструбовВ пОлиМЕРНыХ ТРубАХ | 1979 |

|

SU839708A2 |

| Устройство для формования раструбов в полимерных трубах | 1975 |

|

SU537830A2 |

| Устройство для формования раструбов в полимерных трубах | 1978 |

|

SU770818A2 |

| Устройство для формования раструбов в полимерных трубах | 1973 |

|

SU466112A1 |

| Устройство для формования раструба в полимерных трубах | 1981 |

|

SU1009792A1 |

| Устройство для гибки термопластичных труб | 1983 |

|

SU1123864A1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| Установка для формования изделий из листовых термопластов | 1969 |

|

SU348049A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2161089C1 |

| Штамп для резки труб | 1990 |

|

SU1775240A1 |

Авторы

Даты

1978-07-30—Публикация

1976-12-06—Подача