1

Изобретение относится к области химической промышленности и может найти применение на предприятиях, производящих полимерные трубы.

Известно устройство для формования раструбов в полимерных трубах, содержащее зажимное приспособление для крепления трубы, нагреватели, корпус, смонтированный на поворотном столе и формующий элемент, выполненный в.виде полой цилиндрической оправки, разрезанной по образующим на отдельные сектора со штоками, установленными в пазах корпуса с возможностью перемещения в радиальном направлении за счет контакта с гранями многовгранного клина, снабженного приводом его возвратно-поступательного перемещения вдоль оси цил°индрической оправки, причем смежные грани многогранного клина имеют различные углы наклона к его продольной оси, а сектора оправки снабжены .роликами, свободно посаженными на осях, параллельных оси оправки и выступающими над наружной поверхностью ее секторов, свободно установленный на верхней направляющей корпуса цилиндрический дорн, укрепленные на штоках секторов клинья, взаимодействующие наклонной поверхностью, обращенной к оси корпуса, с дерном, и захваты с упругими связями, закрепленными в нижней части корпуса Cl3. Недостатком данного устройства является то, что крепление полимерной трубы осуществляется зажимным приспособлением, располагаемым снаружи рукава, что приводит к

10 местному уменьшению диаметра рукава из-за образования в нем склсщок под зажимным приспособлением, а также из-за практически свободной тепловой усадки материала рукава. Складки,

15 образовавшиеся под зажимным приспособлением, сохраняются после формования раструба в охлаждении изделия. Таким образом, геометрический профиль сечения рукава под зажимным приспособлением искажается и не идентичен геометрическому профилю рукава на остальной его длине.

Целью изобретения является повышение качества изделий за счет исключения складок в зоне зажима заготовки.

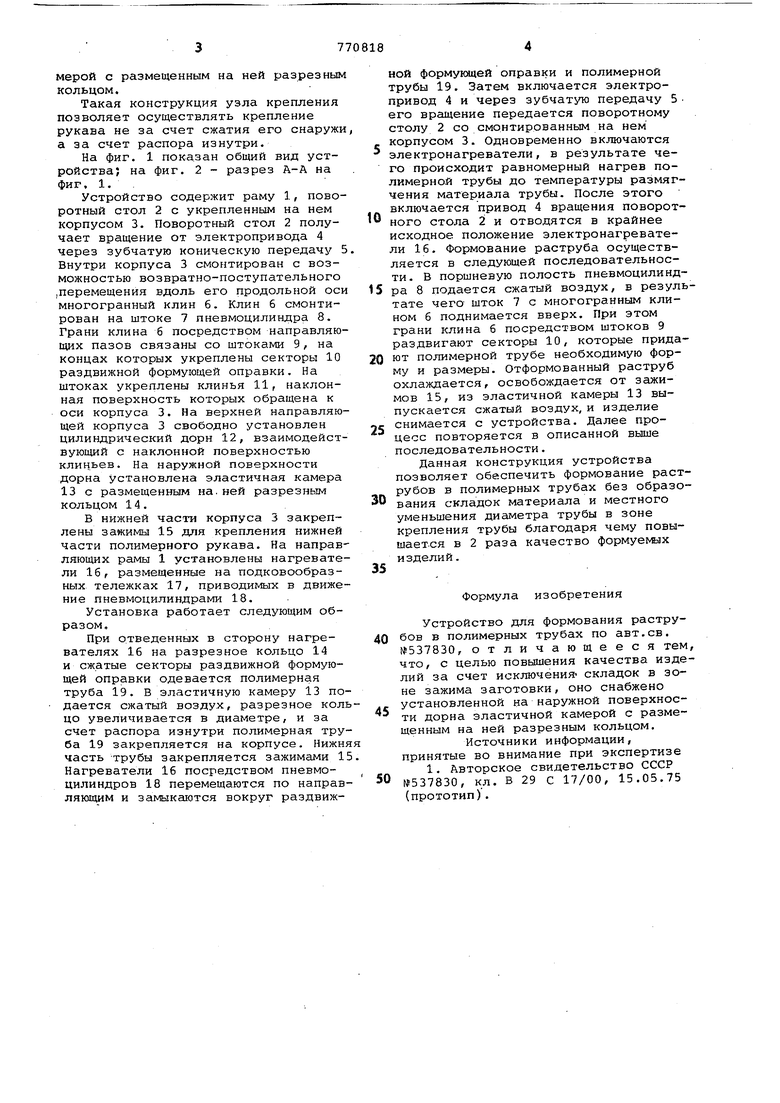

Достигается это тем, что устройство снабжено установленной на наружной поверхности дорна эластичной камерой с размещенным на ней разрезным кольцом.

Такая конструкция узла крепления позволяет осуществлять крепление рукава не за счет сжатия его снаружи а за счет распора изнутри.

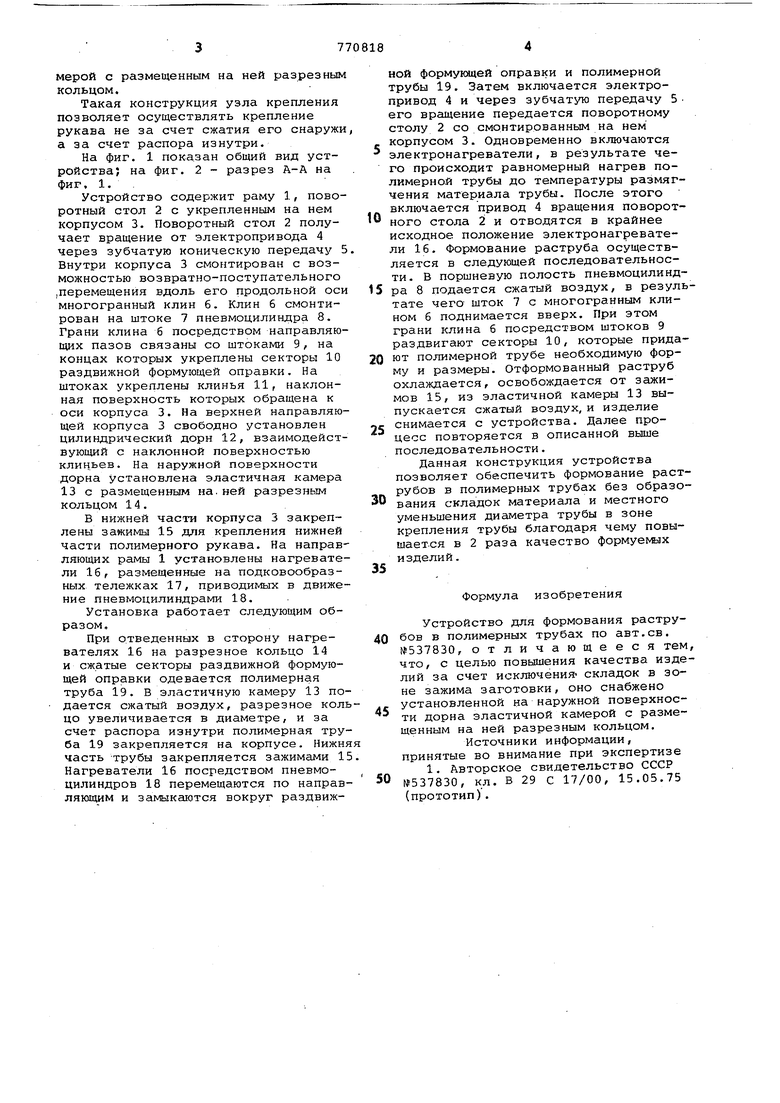

На фиг. 1 показан общий вид устройства; на фиг. 2 - разрез А-А на фиг, 1.

Устройство содержит раму 1, поворотный стол 2 с укрепленным на нем корпусом 3. Поворотный стол 2 получает вращение от электропривода 4 через зубчатую коническую передачу 5 Внутри корпуса 3 смонтирован с возможностью возвратно-поступательного .перемещения вдоль его продольной оси многогранный клин 6. Клин 6 смонтирован на штоке 7 пневмоцилиндра 8. Грани клина 6 посредством направляющих пазов связаны со штоками 9, на концах которых укреплены секторы 10 раздвижной формующей оправки. На штоках укреплены клинья 11, наклонная поверхность которых обращена к оси корпуса 3. На верхней направляющей корпуса 3 свободно установлен цилиндрический дорн 12, взаимодействующий с наклонной поверхностью клиньев. На наружной поверхности дорна установлена эластичная камера 13 с размещенным на.ней разрезным кольцом 14.

В нижней части корпуса 3 закреплены зажимы 15 для крепления нижней части полимерного рукава. На направляющих рамы 1 установлены нагреватели 16, размещенные на подковообразных тележках 17, приводимых в движение пневмоцилиндрами 18.

Установка работает следующим образом.

При отведенных в сторону нагревателях 16 на разрезное кольцо 14 и сжатые секторы раздвижной формующей оправки одевается полимерная труба 19. В эластичную камеру 13 подается сжатый воздух, разрезное кольцо увеличивается в диаметре, и за счет распора изнутри полимерная труба 19 закрепляется на корпусе. Нижня часть -трубы закрепляется зажимами 15 Нагреватели 16 посредством пневмоцилиндров 18 перемещаются по направляющим и замыкаются вокруг раздвижной формукацей оправки и полимерной трубы 19. Затем включается электропривод 4 и через зубчатую передачу 5 его вращение передается поворотному столу 2 со смонтированным на нем , корпусом 3. Одновременно включаются электронагреватели, в результате чего происходит равномерный нагрев полимерной трубы до температуры размягчения материала трубы. После этого включается привод 4 вращения поворотного стола 2 и отводятся в крайнее исходное положение электронагреватели 16. Формование раструба осуществляется в следующей последовательности. В поршневую полость пневмоцилинд5 ра 8 подается сжатый воздух, в результате чего шток 7 с многогранным клином 6 поднимается вверх. При этом грани клина 6 посредством штоков 9 раздвигают секторы 10, которые придают полимерной трубе необходимую форму и размеры. Отформованный раструб охлаждается, освобождается от зажимов 15, из эластичной камеры 13 выпускается сжатый воздух, и изделие снимается с устройства. Далее процесс повторяется в описанной выше последовательности.

Данная конструкция устройства позволяет обеспечить формование раструбов в полимерных трубах без образования складок материала и местного уменьшения диаметра трубы в зоне крепления трубы благодаря чему повышается в 2 раза качество формуемлх изделий.

Формула изобретения

Устройство для формования раструбов в полимерных трубах по авт.св.

№537830, отличающееся тем, что, с целью повышения качества изделий за счет исключения- складок в зоне зажима заготовки, оно снабжено установленной на наружной поверхности дорна эластичной камерой с размещенным на ней разрезным кольцом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №537830, кл. В 29 С 17/00, 15.05.75 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования раструбов в полимерных трубах | 1975 |

|

SU537830A2 |

| Устройство для формования раструбов в полимерных трубах | 1976 |

|

SU617274A1 |

| Устройство для формования раструбовВ пОлиМЕРНыХ ТРубАХ | 1979 |

|

SU839708A2 |

| Устройство для формования раструбов в полимерных трубах | 1973 |

|

SU466112A1 |

| Устройство для формования конца шланга из полимерного материала | 1976 |

|

SU596461A1 |

| Устройство для формования раструба в полимерных трубах | 1981 |

|

SU1009792A1 |

| Устройство для гибки термопластичных труб | 1983 |

|

SU1123864A1 |

| Установка для формования соединительных муфт из трубчатых термопластичных заготовок | 1986 |

|

SU1479312A1 |

| Устройство для изготовления пакетов, ихНАпОлНЕНия и зАпЕчАТыВАНия дНищАМи и КРышКАМи | 1977 |

|

SU843719A3 |

| Устройство для термообработки цилиндрических полимерных изделий | 1986 |

|

SU1437238A1 |

Авторы

Даты

1980-10-15—Публикация

1978-11-20—Подача