1

Изобретение относится к цементной промышленности, а именно к устройствам для обжига цементного клинкера или подобных ему материалов, и может быть использовано в металлургической и химической промышленности, где используются вращающиеся печи и есть необходимость отбора части высушенного материала по длине печи.

Короткие вращающиеся цементные печи мокрого способа производства имеют значительный резерв по производительности зоны сушки материала. Из-за высокой темперутары отходящих газов из печи (300-500° С) высок удельный расход топлива на обжиг клинкера. Для снижения расхода топлива увеличивают питание печи шламом и поверхность теплообменных устройство (например, цепных завес) в зоне сушки. Так как весь высущенный материал не может быть обработан в зоне декарбонизации и спекания, то часть сухого материала отбирают из печи и далее обрабатывают в отдельных печных установках, работающих на сухом сырьевом материале или подвергают декарбонизации в выносных устрр.йствах я потом снова подают в ту же печь (из которой был отобран материал на спекание).

Способ отбора избытка высушенного материала из печи является весьма эффективным, так как позволяет снизить до 15-20% удельный расход топлива и повысить надежность работы теплообменных устройств. Отобрав, например, из четырех печей мокрого способа производительностью 10 т клинкера в час по 25% сухого материала можгю обеспечить сухим сырьем печную линию производительностью 10 т/ч, работающую по сухому способу на сэкономленном топливе. При зтом печная линия сухого способа не требует сырьевого отделения (кроме Ьборных бункеров).

Однако ввиду несовершенства устройств для отбора материала вышеописанный способ не нашел пока применения.

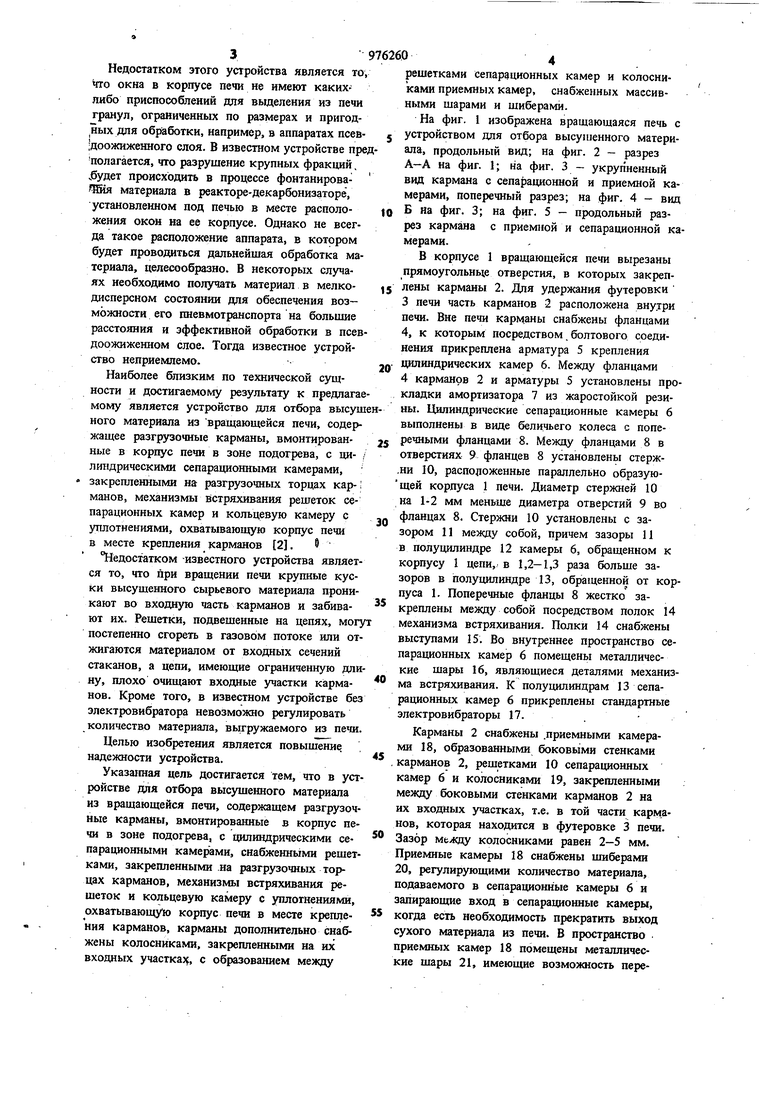

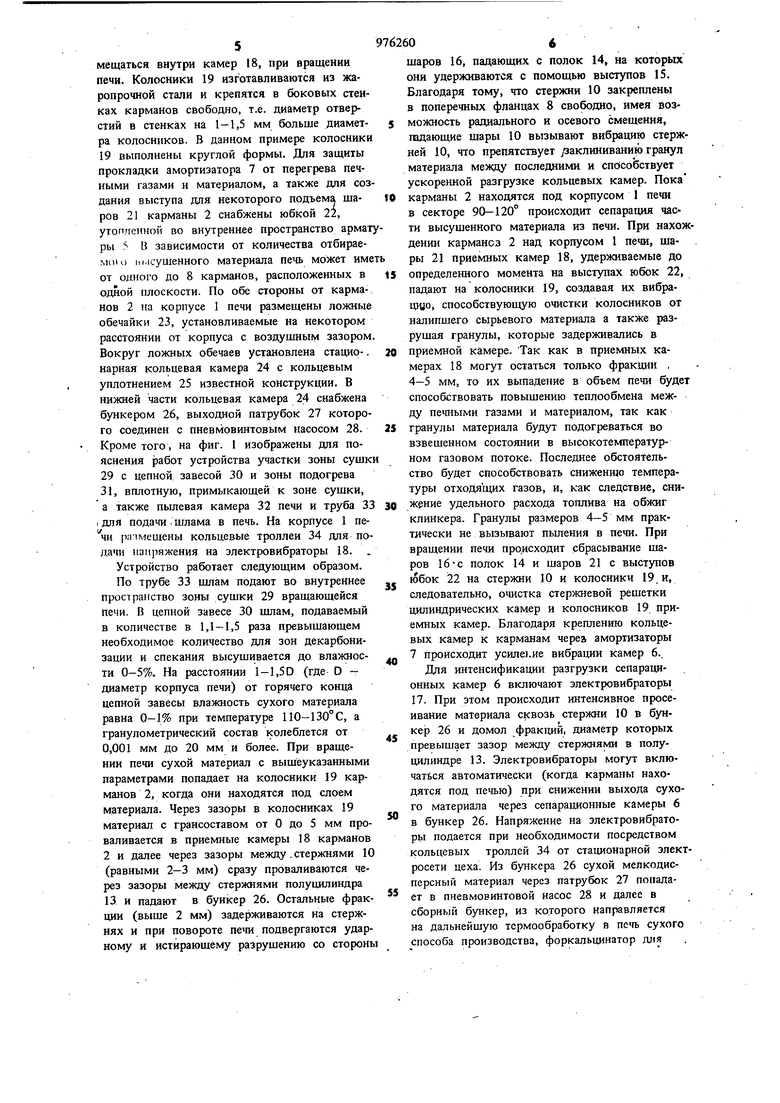

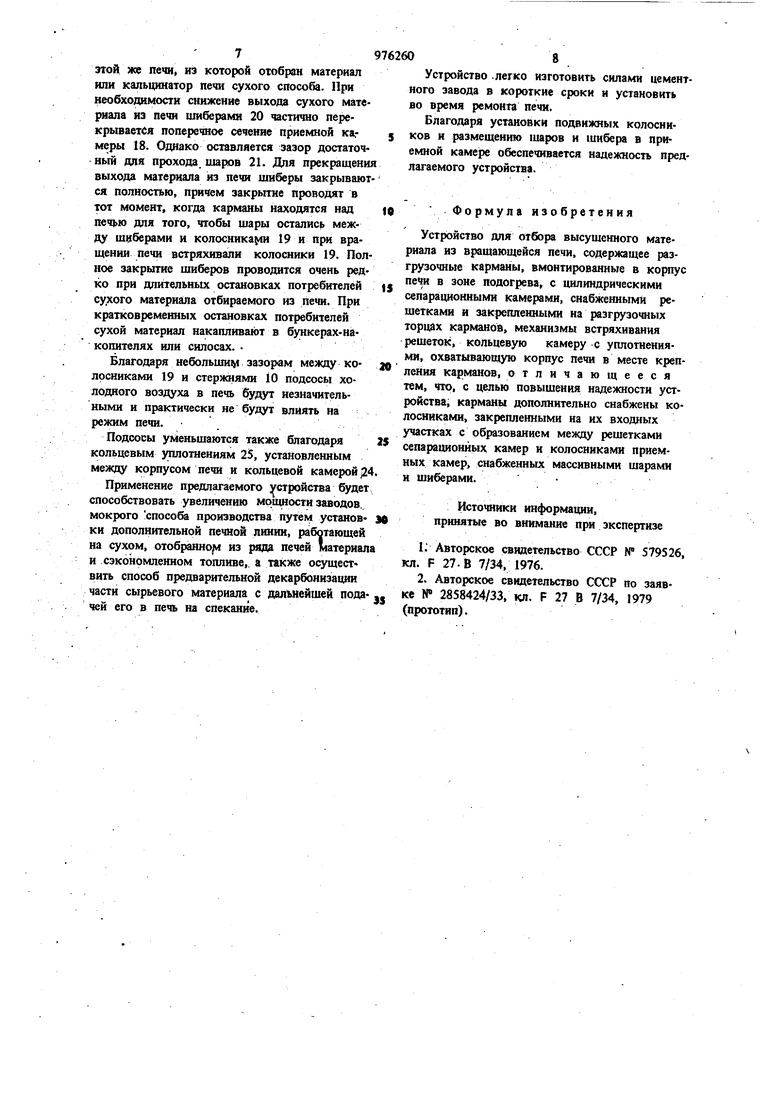

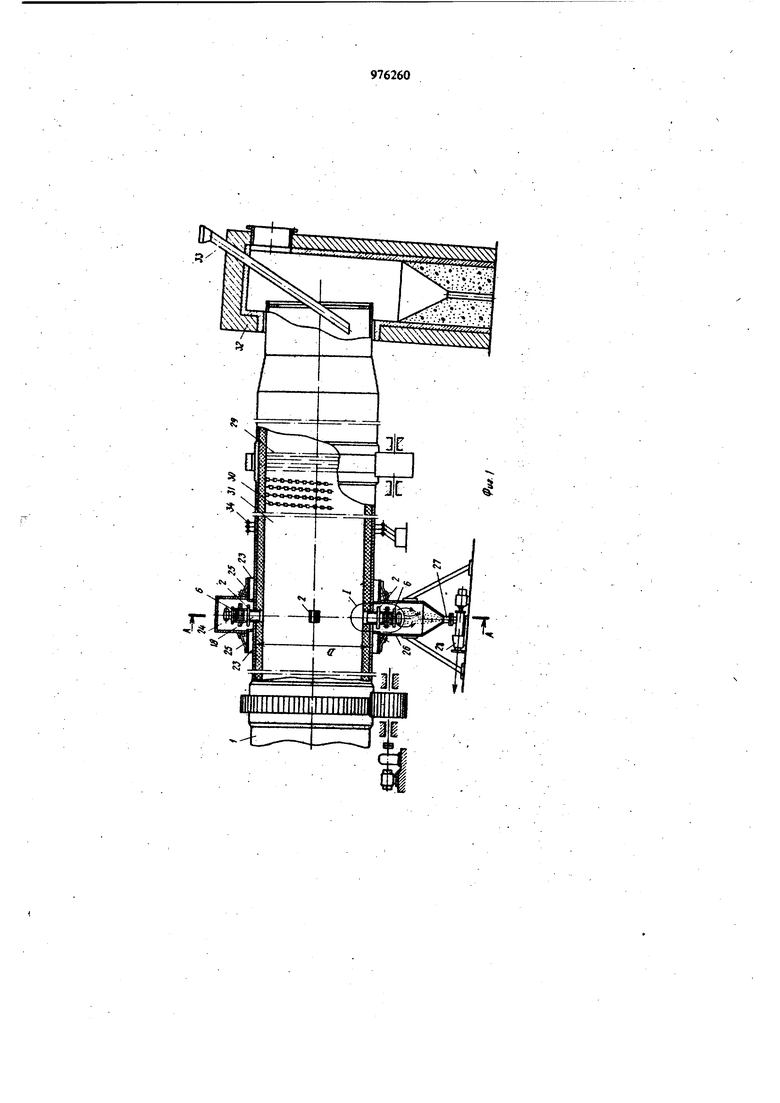

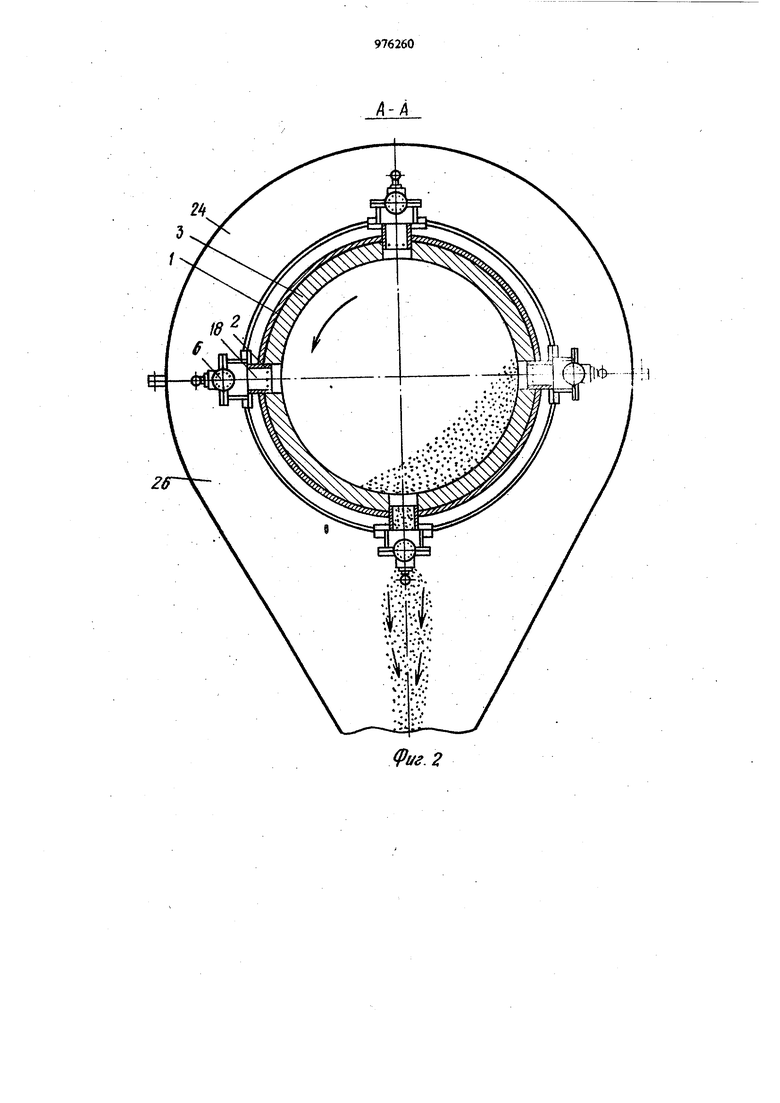

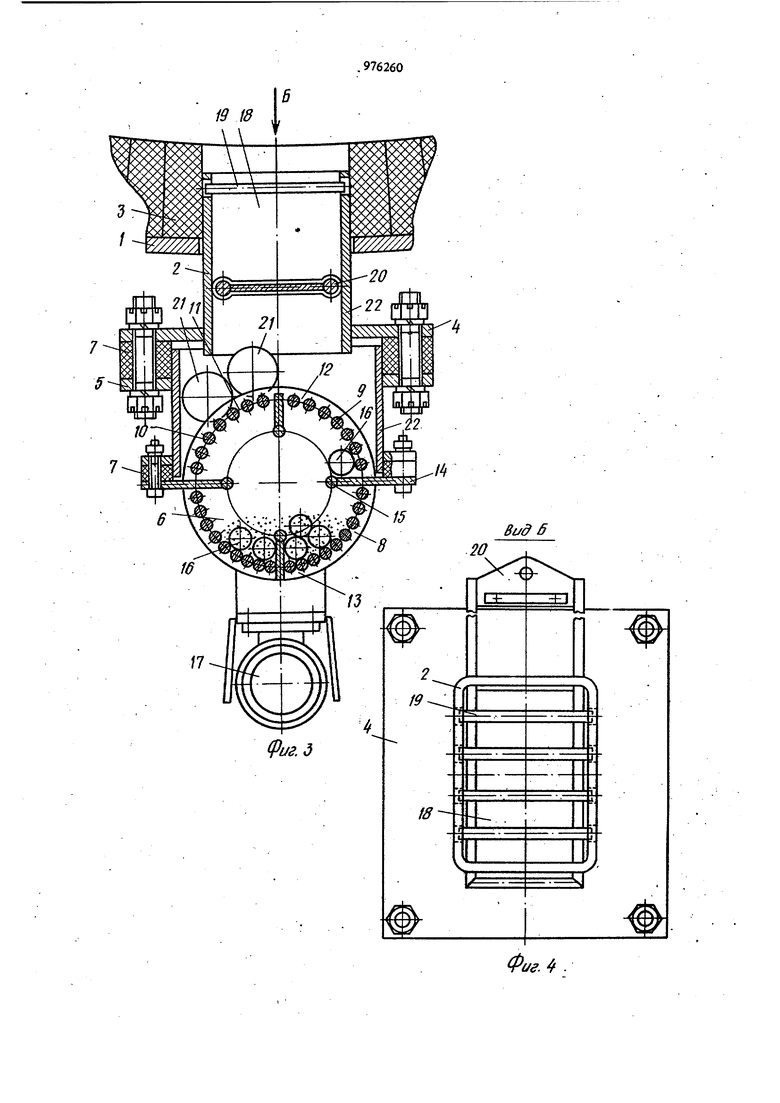

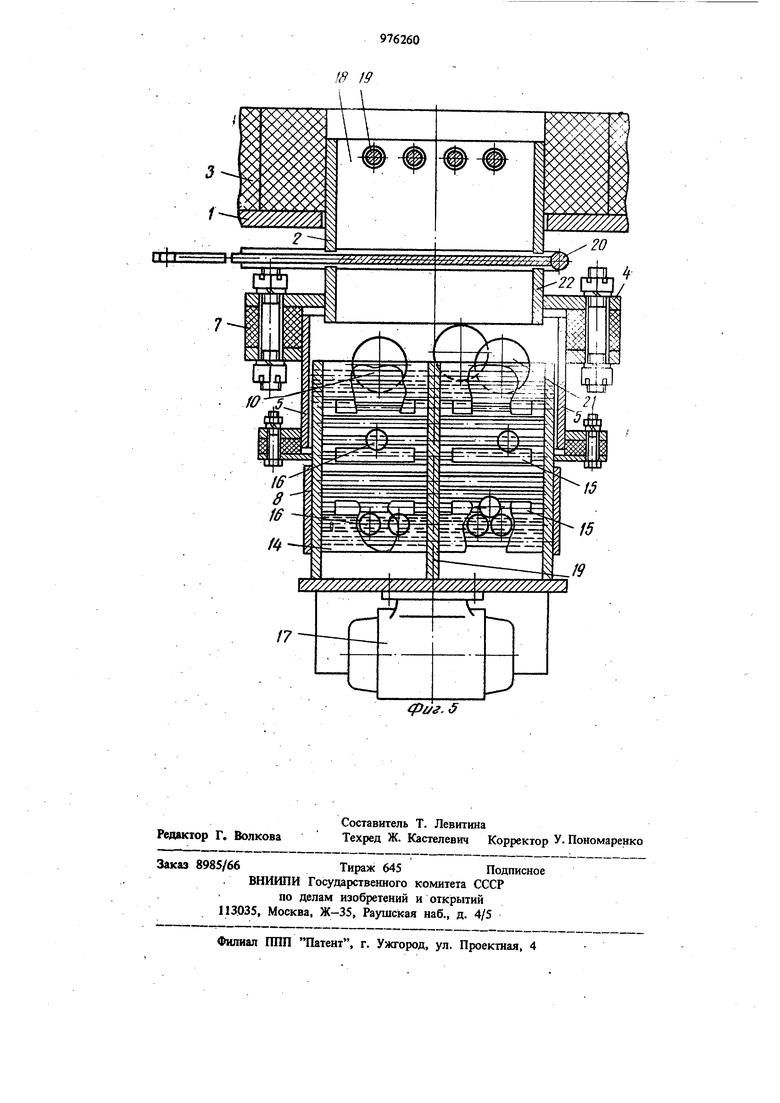

Известно устройство для отбора высушенного материала из вращающейся печи, содержащее разгрузочные окна, расположенные в кор пусе печи в зоне подогрева, камеру с уплотнениями, охватывающую корпус печи в месте крепления карманов Ц. Недостатком этого устройства является то, что окна в корпусе печи не имеют какихлибо приспособлений для выделения из печи гранул, ограниченных по размерах и пригод,ных для обработки, например, в аппаратах псевдоожиженного слоя. В известном устройстве пре полагается, что разрушение крупных фракций. убудет происходить в процессе фонтанироваЧШя материала в реакторе-декарбонизаторе, установленном под печью в месте расположения окон на ее корпусе. Однако не всегда такое расположение аппарата, в котором будет проводиться дальнейшая обработка материала, целесообразно. В некоторых случаях необходимо получать материал в мелкодисперсном состоянии для обеспечения возможности его пневмотранспорта на большие расстояния и эффективной обработки в псев доожиженном слое. Тогда известное устройство неприемлемо. Наиболее близким по технической сущности и достигаемому результату к предлагае мому является устройство для отбора высуш ного материала из врашающейся печи, содержашее разгрузочные карманы, вмонтированные в корпус печи в зоне подогрева, с цнлиндрическими сепарацнонными камерами, закрепленными на разгрузочных торцах кар-; манов, механизмы встряхивания решеток сепарационных камор и кольцевую камеру с уплотнениями, охватывающую корпус печи в месте крепления карманов 2. Недостатком -известного устройства является то, что при врашении печи крупные куски высушенного сырьевого материала проникают во входную часть карманов и забивают их. Решетки, подвешенные на цепях, могу постепенно сгореть в газовом потоке или от жигаются материалом от входных сечений стаканов, а цепи, имеюшие ограниченную дли ну, плохо очишают входные участки карманов. Кроме того, в известном устройстве без электровибратора невозможно регулировать количество материала, вы(гружаемого из печи Целью изобретения является повышение надежности устройства. Указа1шая цель достигается тем, что в уст ройстве для отбора высушенного материала из врашаюшейся печи, содержашем разгрузоч ные карманы, вмонтированные в корпус печи в зоне подогрева, с цилиндрическими сепарационными камерами, снабженньхми решет ками, закрепленными на разгрузочных торцах карманов, механизмы встряхивания решеток и кольцевую камеру с уплотнениями, охватываюшуй корпус печи в месте крепления карманов, карманы дополнительно снабжены колосниками, закрепленными на их входных участка, с образованием между решетками сепарационных камер и колосниками приемных камер, снабженных массивными шарами и шиберами. На фиг. 1 изображена врашаюшаяся печь с устройством для отбора высушенного материала, продольный вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - укрупненный вид кармана с сепарационной и приемной камерами, поперечный разрез; на фиг. 4 - вид Б на фиг. 3; на фиг. 5 - продольный разрез кармана с приемной и сепарацнонной камерами. В корпусе 1 врашаюшейся печи вырезаны прямоугольные отверстия, в которых закреплены карманы 2. Для удержания футеровки 3печи часть карманов 2 расположена внутри печи. Вне печи карманы снабжены фланцами 4, к которым посредством. болтового соединения прикреплена арматура 5 крепления цилиндрических камер 6. Между фланцами 4карманов 2 и арматуры 5 установлены прокладки амортизатора 7 из жаростойкой резины. Цилиндрические сепарационные камеры 6 вьшолнены в виде беличьего колеса с поперечными фланцами 8. Межцу фланцами 8 в отверстиях 9 фланцев 8 установлень стерж.ни 10, расположенные параллельно образующей корпуса 1 пеЧи. Диаметр стержней 10 на 1-2 мм меньше диаметра отверстий 9 во фланцах 8. Стержни 10 установлены с зазором 11 между собой, причем зазоры 11 в полуцилиндре 12 камеры 6, обрашенном к корпусу 1 цепи, в 1,2-1,3 раза больше зазоров в полуцилиндре 13, обращенной от корпуса 1. Поперечные фланцы 8 жестко закреплены между собой посредством полок 14 механизма встряхивания. Полки 14 снабжены выступами 15. Во внутреннее пространство сепарационных камер 6 помешены металлические шары 16, являюшиеся деталями механизма встряхивания. К полуцилиндрам 13 сепарационных камер 6 прикреплены стандартные электровибраторы 17. Карманы 2 снабжены .приемными камерами 18, образованными боковь1ми стенками карманов 2, решетками 10 сепарационных камер 6 и колосниками 19, закрепленными между боковыми стенками карманов 2 на их входных участках, т.е. в той части карманов, которая находится в футеровке 3 печи. Зазор мелду колосниками равен 2-5 мм. Приемные камеры 18 снабжены шиберами 20, регулирующими количество материала, подаваемого в сепарационные камеры 6 и залираюшие вход в сепарационные камеры, когда есть необходимость прекратить выход сухого материала из печи. В пространство приемных камер 18 помешены металлические шары 21, имеюшие возможность перемещаться внутри камер 18, при вращении печи. Колосники 19 изготавливаются из жаропрочной стали и крепятся в боковых стенках кармаиов свободно, т.е. диаметр отверстий в стенках на 1-1,5 мм больше диаметра колосников. В данном примере колосники 19 выполнены круглой формы. Для защиты прокладки амортизатора 7 от перегрева печными газами и материалом, а также для соз дания выступа для некоторого подъема щаров 21 карманы 2 снабжены юбкой 22, утоппеиной во внутреннее пространство армат ры В зависимости от количества отбираемою 111.1сушенного материала печь может им от одного до 8 карманов, расположенных в одной плоскости. По обе стороны от карманов 2 на корпусе 1 печи размещены ложные обечайки 23, установливаемые на некотором расстоянии от корпуса с воздушным зазором Вокруг ложных обечаев установлена стащю-. нарная кольцевая камера 24 с кольцевым уплотнением 25 известной конструкции. В нижней части кольцевая камера 24 снабжена бункером 26, выходной патрубок 27 которого соединен с пневмовинтовым насосом 28. Кроме того, на фиг. 1 изображены для пояснения работ устройства участки зоны сушк 29 с цепной завесой 30 и зоны подогрева 31, вплотную, примыкающей к зоне сушки, а также пылевая камера 32 печи и труба 33 I для подачи, шлама в печь. На корпусе 1 печи ра ч мешены кольцевые троллеи 34 для подачи напряжения на электровибраторы 18. Устройство работает следующим образом. По трубе 33 щлам подают во внутреннее пространство зоны сушки 29 врашающейся печи. В цепной завесе 30 шлам, подаваемый в количестве в 1,1-1,5 раза превышающем необходимое количество для зон декарбонизации и спекания высушивается до влажности 0-5%о На расстоянии 1-1,50 (где О диаметр корпуса печи) от горячего конца цепной завесы влажность сухого материала равна 0-1% при температуре ПО-130° С, а гранулометрический состав колеблется от 0,001 мм до 20 мм и более. При вращении печи сухой материал с вышеуказанными параметрами попадает на колосники 19 карманов 2, когда они находятся под слоем материала. Через зазоры в колосниках 19 материал с грансоставом от О до 5 мм проваливается в приемные камеры 18 карманов 2 и далее через зазоры между. стержнями 10 (равными 2-3 мм) сразу проваливаются через зазоры между стержнями полуцилиндра 13 и падают в бункер 26. Остальные фракции (выше 2 мм) задерживаются на стержнях и при повороте печи подвергаются ударному и истирающему разрушению со стороны шаров 16, падающих с полок 14, на которых они удерживаются с помощью выступов 15. Благодаря тому, что стержни 10 закреплены в поперечных фланцах 8 свободно, имея возможность радиального и осевого смещения, падающие щары 10 вызывают вибрацию стержней 10, что препятствует раклиниванию гранул материала между последними и способствует ускоренной разгрузке кольцевых камер. Пока карманы 2 находятся под корпусом 1 в секторе 90-120° происходит сепарация части высушенного материала из печи. При нахождении карманов 2 над корпусом 1 печи, шары 21 приемных камер 18, удерживаемые до определенного момента на выступах юбок 22, падают на колосники 19, создавая их вибрацщо, способствующую очистки колосников от налипшего сырьевого материала а также разрушая гранулы, которые задерживались в приемной камере. Так как в приемных камерах 18 могут остаться только фракщ1и , 4-5 мм, то их выпадение в объем печи будет способствовать повышению теплообмена между печными газами и материалом, так как гранулы материала будут подогреваться во взвешенном состоянии в высокотемпературном газовом потоке. Последнее обстоятельство будет способствовать снижению температуры отходящих газов, и, как следствие, снижение удельного расхода топлива на обжиг клинкера. Гранулы размеров 4-5 мм прак тически не вызывают пыления в печи. При вращении печи происходит сбрасывание шаров 16С полок 14 и шаров 21 с выступов юбок 22 на стержни 10 и колосники 19 и, следовательно, очистка стержневой решетки цилиндрических камер и колосников 19 приемных камер. Благодаря креплению кольцевых камер к карманам чере амортизаторы 7 происходит усилекие вибрации камер 6.. Для интенсификации разгрузки сепарационных камер 6 включают электровибраторы 17. При этом происходит интенсивное просеивание материала сквозь стержни 10 в бункер 26 и домол фрак1у1Й, диаметр которых превышает зазор между стержнями в полуцилиндре 13. Электровибраторы могут включаться автоматически (когда карманы находятся под печью) при снижении выхода сухого материала через сепарационные камеры 6 в бункер 26. Напряжение на электровибраторы подается при необходимости посредством кольцевых троллей 34 от стационарной электросети цеха. Из бункера 26 сухой мелкодисперсный материал через патрубок 27 попадает в пневмовинтовой насос 28 и далее в сборнь1Й бункер, из которого направляется на дальнейшую термообработку в печь сухого способа производства, форкальцинатор для

этой же печи, из которой отобран материал или кальцинатор печи сухого способа. При необходимости сиижеиие выхода сухого материала из печи шиберами 20 частично перекрывается поперечное сечение приемной кат меры 18. Однако оставляется зазор достаточный для прохода, шаров 21. Для прекращения выхода материала из печи шиберы закрываются полностью, причем закрытие проводят в тот момент, когда карманы находятся над для того, чтобы шары остались между шиберами и колосника ш 19 и при врашенин печи встряхивали колосники 19. Полное закрытие шиберов проводится очень редко при длительных остановках потребителей сухого материала отбираемого из печи. При кратковременных остановках потребителей сухой материал накапливают в бункерах-нако1штелях или силосах.

Благодаря небольши зазор ам между колесниками 19 и стержнями 10 подсосы холодного воздуха в печь будут незначительными и практически не будут влиять на режим печи.

Подсосы уменьшаются также благодаря кольцевым уплотнениям 25, установленным между корпусом печи и кольцевой камерой Д4

Применение предлагаемого устройства будет способствовать увеличению мощности заводов, мокрого способа производства путем установки дополнительной печной линии, работающей на сухом, отобранно;14 из ряда печей материал и сэкономленном топливе,, а также осуществить способ предварительной декарбоиизации части сырьевого материала с дальнейшей подачей его в печь на спекание.

Устройство .легко изготовить силами цементиого завода в короткие сроки и установить во время ремонта печи.

Благодаря установки подвижных колосииков и размещеиию шаров и шибера в приемной обеспечивается надежность предлагаемого устройства.

Формула изобретения

Устройство для отбора высушенного материала из вращающейся печи, содержащее разгрузочные карманы, вмонтированные в корпус печи в зоне подогрева, с цилиндрическими сепарационными камерами, снабженными решетками и закрепленными на разгрузочных торцах карманов, механизмы встряхивания решеток, кольцевую камеру с уплотнениями, охватывающую корпус печи в месте крепления карманов, отличающееся тем, что, с целью повышения надежности устройства, карманы дополнительно снабжены колосниками, закрепленными на их входных участках с образованием между решетками сепарациоиных камер и колосниками прием ных камер, снабженных массивиыми шарами и шиберами.

Источники информации, принятые во внимание при экспертизе

I; Авторское свидетельство СССР N 579526, кл. F 27. В 7/34, 1976.

2. Авторское свидетельство СССР по заявке № 2858424/33, кл. F 27 В 7/34, 1979 (прототип).

(Риг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный холодильник для сыпучего материала | 1988 |

|

SU1672179A1 |

| Способ сушки несгораемых сыпучих материалов и установка для его осуществления | 1989 |

|

SU1776949A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СУХОГО МОЛОТОГО МАТЕРИАЛА | 1992 |

|

RU2035232C1 |

| Флотационная машина | 1988 |

|

SU1660756A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Устройство для загрузки материала во вращающуюся печь | 1980 |

|

SU903680A1 |

| УСТРОЙСТВО ДЛЯ ОСУШЕНИЯ СЫПУЧИХ ВЕЩЕСТВ | 2020 |

|

RU2763340C1 |

| Флотационная машина | 1990 |

|

SU1738366A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1992 |

|

RU2040979C1 |

Авторы

Даты

1982-11-23—Публикация

1981-04-22—Подача