(54) СПОСОБ ОСАЖДЕНИЯ НИТРИДА АЛЮМИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ НИТРИДА АЛЮМИНИЯ | 1991 |

|

RU2089961C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2004 |

|

RU2283365C2 |

| СПОСОБ НАНЕСЕНИЯ КЕРАМИЧЕСКОГО СЛОЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600783C1 |

| Способ получения комплексного покрытия на тугоплавких металлах | 1980 |

|

SU865970A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2007 |

|

RU2368701C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ТИТАНА | 2011 |

|

RU2492281C2 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2002 |

|

RU2228387C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 2003 |

|

RU2247445C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ВЫСОКОТЕМПЕРАТУРНОГО ПОКРЫТИЯ | 2014 |

|

RU2570274C1 |

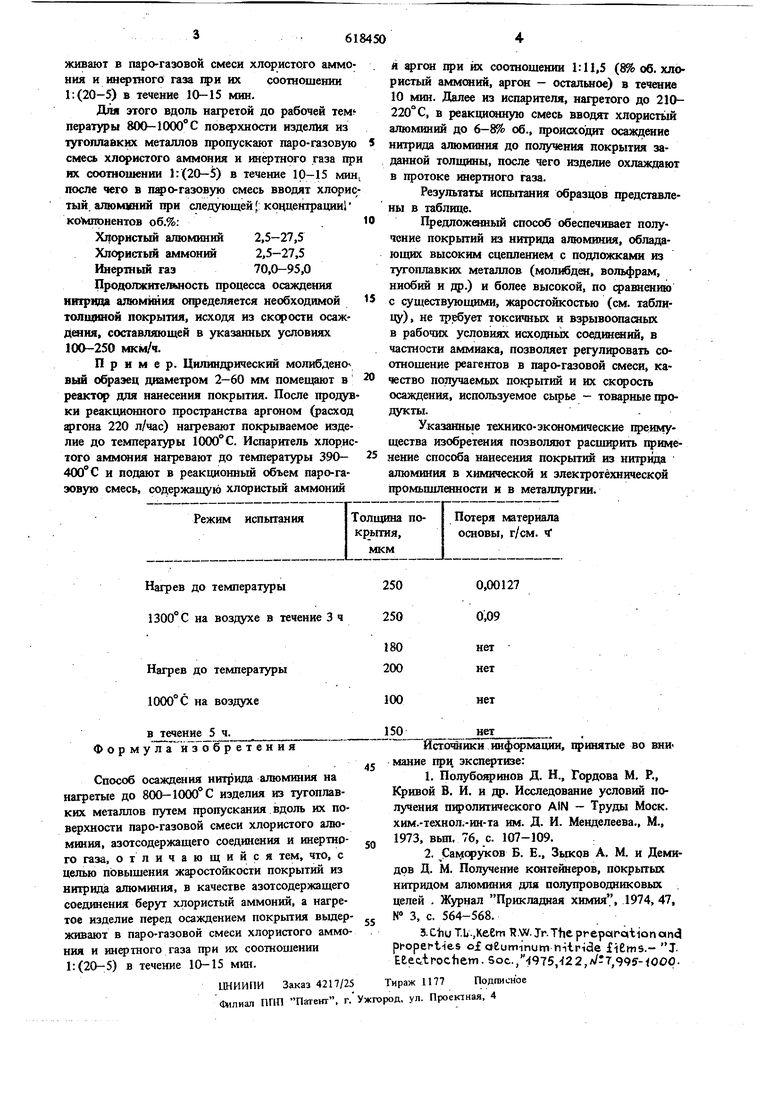

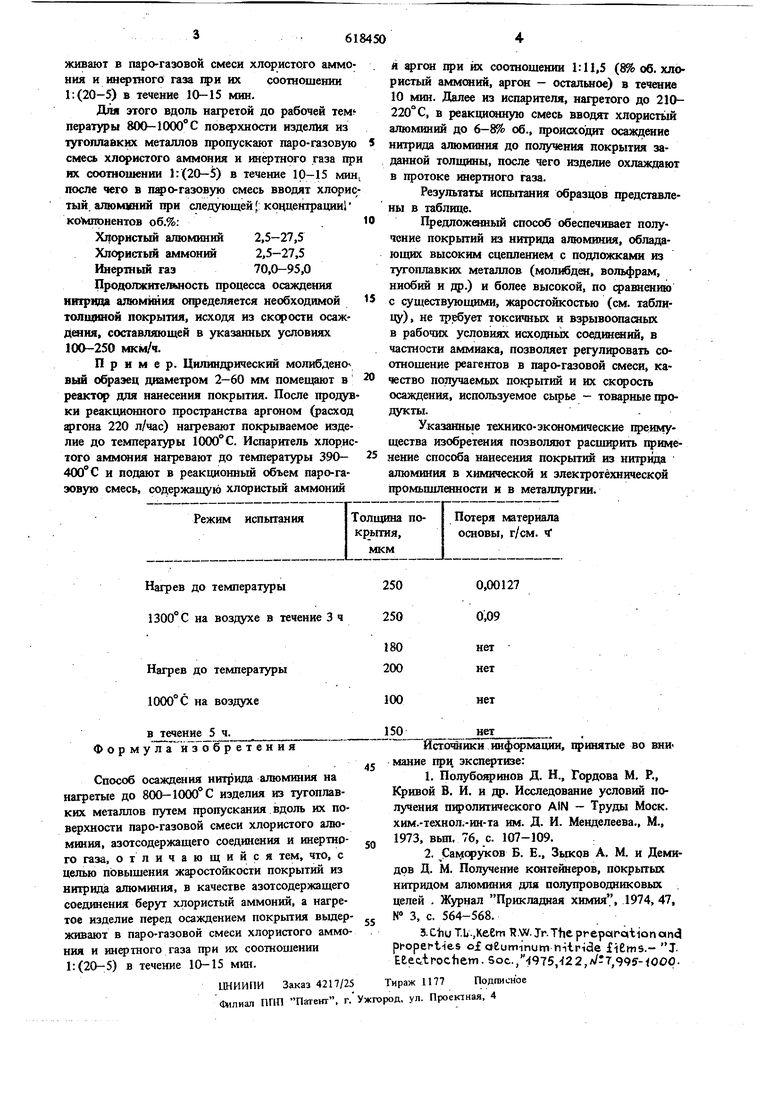

Изобретение огаоснтся к области металлургии, в частности к способам нанесения покрытий из неорганических соединений металлов, а именно нитрида алюминия, из паро-газовой фазы и может быть использовано в химической промышленности, высокотемпературной технике, электротехнике для получения жаростойких, защитных, коррозионностойких, диэлектрических покрытий на тугоплавких металлах. Известен способ получения покрытий из нитрида алюминия осаждением его из паро-газовой смеси, содержащей моноаммиакат хлористого алюминия и газ-носитель, на подложке, нагретой до 800-1400 С 1-2. Недостатком зтого способа является необходимость предварительного синтез фования исходного алюмииийсодержащего сырья и его очистки. Кроме того, использование моиоаммиаката хлористого алюминия ограничивает возмож ность изменения соотношения алюминий- и азот содержащих компонентов в парогазовой фазе и, тем самым, возможность управления качеством получаемого покрытия и скоростью его осаждения. Наиболее близким к изобретению является спосОб осаждения нитрида алюминия на нагретые до 800-1000 G изделия из тугоплавких металлов путем пропускания вдоль их поверхности паро-газовой смеси хлористого алюминия, азотсодержащего соединения, в частности аммиака, и инертаого газа, вьшолняющего роль газа-носителя 3. Этот способ не требует предварительного синтеза исходных соединений, может регулироваться соотиощением компонентов в паро-газовой смеси. Однако недостаточная адгезия получаемых покрытий к тугоплавким металлам обуславливает их низкую жаростойкость. В частност, при нагреве щ{линдри 1еского молибденового образца с покрытием из нитрида алюминия толщиной 150-250 мкм до температуры 1300 С на воздухе в течение 3 ч потеря материала основы составляет 0,081-0,201 г/см. ч. Цель изобретения - повьпиение жаростойкости покрытий из нитрида алюминия. Поставленная цель достигается тем, что в данном случае в качестве азотсодержащего соединения бфут хлористый аммоний, а нагретое изделие перед осаждением покрытия выдерживают в паро-газовой смеси хлористого аммония и инфтного газа их соотношении 1:(20-5) в течение 10-15 мин. Для этого вдоль нагретой до рабочей тем пературы 800-1000° С поверхности изделия из тугоплавких металлов пропускают паро-газовую смесь хлс истого аммония и инертного газа пр их соотношении 1:(20-5) в течение 10-15 миН после чего в п о-газовую смесь вводят хлорис тый. алюм1ший при следующей коццентрации ко шонентов об.%: Хлористый алюминий 2,5-27,5 Хлористый аммоний2,5-27,5 Инертный газ70,0-95,0 Продолжнтепшость процесса осаждения нитрида алюминия огфеделяется необходимой ТОЛ1Ц1ШОЙ покрытия, исходя из скорости осаждения, составляющей в указанньк условиях 100-250 мкм/ч. Пример. Цилиндрический молибдено вый образец диаметром 2-60 мм помещают в реактор для нанесения покрытия. После продув ки реакщюнного пространства аргоном (расход яртоаа. 220 л/час) нагревают покрываемое изделие до температуры 1000° С. Испаритель хлористого аммсжия нагревают до темпфатуры 390- 400° С и подают в реакционный объем паро-газовую смесь, содержащую хлористый аммоний я аргон при их соотаощении 1:11,5 (8% об. хлористый аммший, аргсж - остальное) в течение 10 мин. Далее из испарителя, нагретого до 210220° С, в реакцисжную смесь вводят хлористьш алюминий до 6-8% об., происходит осаждение нитрида алюминия до получения покрытия заданной толщины, после чего изделие охлаждают в протоке инертного газа. Результаты испытания образцов представлены в таблице. Предложенный способ обеспечивает получение покрьпий из нитрида алюминия, обладающих высоким сцеплением с подложками из тугоплавких металлов (молибден, вольфрам, ниобий и др.) и более высокой, по фавнению с существуюораш, жаростойкостью (см. таблицу), не требует токсичных и взрывоопасных в рабочих условиях исходных соединший, в частности аммиака, позволяет регул1фовать соотношение реагентов в паро-газовой смеси, качество получаемых покрытий и их скфость осаждения, используемое сьфье - товарные 1фОдукты. Указаш{Ь1е технико-эксшомические 1феимущества изобретения позволяют расширить применение способа нанесения покрытий из нитрида алюминия в химической и электротехнической промьпллалности и в металлургии.

Авторы

Даты

1978-08-05—Публикация

1976-04-05—Подача