(54) ПОДВЕСКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвеска для установки ферромагнитных деталей при электрохимической обработке | 1990 |

|

SU1787176A3 |

| Подвеска для электрохимической обработки деталей | 1990 |

|

SU1754802A2 |

| Устройство для электрохимической обработки полых деталей с дном | 1977 |

|

SU688537A1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1756387A1 |

| Способ изоляции гальванических подвесок | 1986 |

|

SU1423630A1 |

| Подвеска для электрохимической обработки деталей | 1982 |

|

SU1039985A1 |

| Устройство для электрохимического снятия заусенцев | 1976 |

|

SU595108A1 |

| Прижимное устройство для привода гибкого магнитного диска | 1987 |

|

SU1481848A1 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

| Устройство для подвески деталей в гальванических ваннах | 1982 |

|

SU1065505A1 |

Изобретение относится к гальваностегии, в частности к подвескам для электрохимической обработки деталей.

Известна подвеска для электрохимической обработки деталей, включающая магаиты для подведения рабочего тока к обрабатываемой детали через сердечник электромагнита, удерживающего ее 1.

Недостаток этой подвески в том, что она не может быть полностыо погружена и работать в разогретом электролите.

Известна также подвеска для электрохимической обработки деталей, содержащая щтангу, корпус с магнитами и контактные пластины с упругим элементом для крепления пласт ш к корпусу, при этом корпус с магнитами выполнен с возможностью осевого перемещения, а магаиты жестко закреплены в контактной пластине 21.

Да1шая конструкция является наиболее близкой к изобретению по технической сущности и достигаемому результату.

Однако в известной подвеске магнит жестко закреплен в контактной шшстине и поэтому контакг деталей с контактными пластинами с

каждым разом завешивания будет ослабляться, а, следовательно, и прижим деталей к контактным поверхностям пластин также будет слабее. Это вызывает брак деталей и уменьшает фок службы контактных пластин.

Целью изобретения является повышение срока службы подвески и качества обработки путем обеспечения надежного прижима деталей к контактным пластинам.

Поставленная цель достигается тем, что подвеска, содержащая раму и контактные пластины с магнитами, снабжена упругими гофрированными трубками, жестко закрепленными одним кондом на магните, а другим - на коитактной пластине, при этом контакл1ая пластина выполнена с отверстиями для магнитов, уста новленных с возможностью осевого перемещения в них и внутри гофрирова1шых трубок.

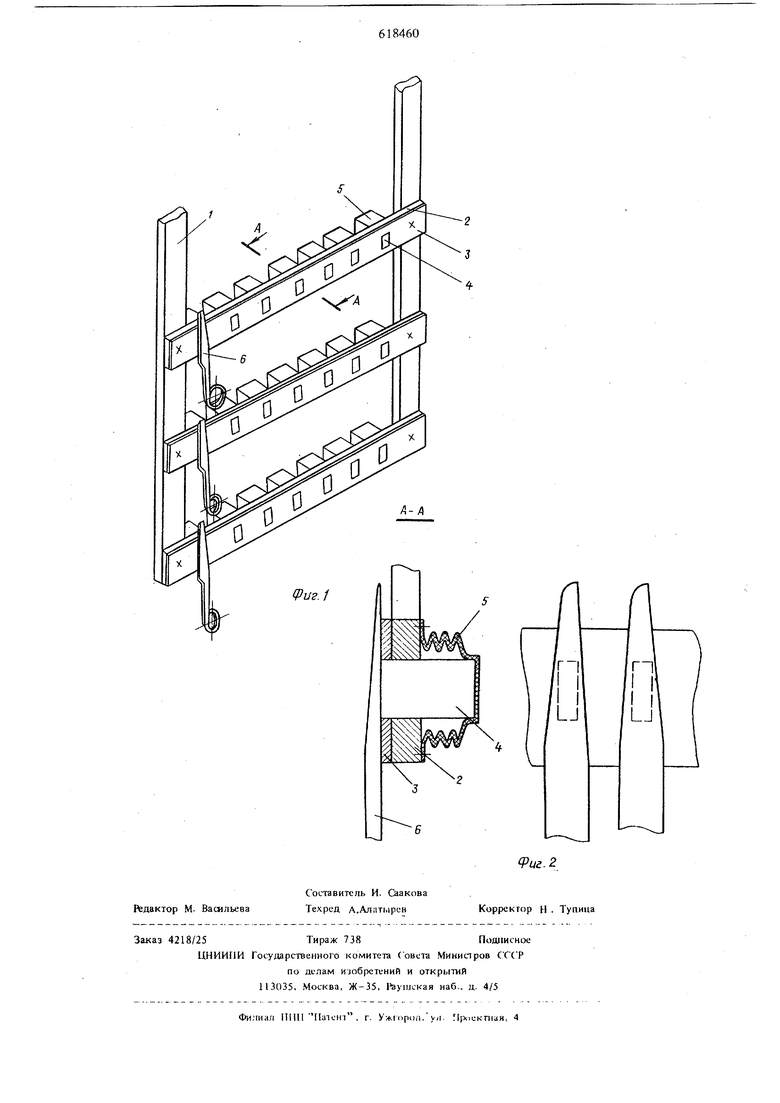

На фиг. 1 представлша подвеска обП1ИЙ вид; на фиг. 2 - разрез А-А фиг, I.

Подвеска для электрохимической обработки деталей состоит из рамы 1, контан Н1.1х токоведущих пластин 2 с закрепленными на них медными, латунными или свинцовыми nJCinKaми 3. В пластинах 2 и планках 3 В1 1нолнеиы отверстия, в вставлены магниты 4, помещенные в упругие Гофрированные трубки 5, создающие необходимое усилие прижима деталей к контактным токоведущим пластинам 2 и планкам 3. В случае попадания электролита в гофрированную трубку, в последней имеется отверстие для быстрого слива электролита. В процессе работы магнит 4 выводится из отверстия, подносится детали 6, которая при тягивается магнитом. Под действием упругой силы гофр ф6ванной трубки 5 магнит втягивается в отверстие и увлекает за собой удфжива мую деталь, KOjopta плотно прижимается к токоведущей поверхности планки 3. Каждая шин ка подвески для электрохимической обработки деталей является рабочей. С целью повьпиения срока службы подвески для исключения растворения гофрированной трубки магниты и подвеска изолщ)уются, нагфимер пластизолем, тфмопластом, игелитом, фторопластом три, с последующей зачисткой контактов на токоведущих пластинах. Нанесенная толщина изол)фующего слоя достаточна для защиты подвески и магнитов от растворения металла в процессе химической или электрохимической обработки и не влияет существенно на уменьщение силы магнита. Г едлагаемая подвеска проста в изготовлеиии, обеспечивает надежный электрический онтакт всех деталей с токоведущей пластиной создает возможность быстрого мситажа и деонтажа деталей. Машит, помещенный в гофрированную рубку и восгфинимающий осевые усилия от ее, надежно прижимает изделие к контактной поверхности подвески во все время обработки. Формула изобретения Подвеска для электрохимической обработки деталей, содд)жащая раму и контактаые пластины с магнитами, отличающаяс я тем, что, с целью повьпиения фока службы подвески и качества обработки путем обеспечения надежного щ)ижима деталей к контактным пластинам, она снабжена упругими гофрированными трубками, жестко закрепленными одним ксищом на магните, а другим - на контактной пластине, последняя вьшолнена с отверстияьш для магнитов, а магниты установлены с возможностью осевого пфемещения в них и внутри гофр1фованных трубок. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство N 423890 кл. С 25 D 17/08, 1973. 2.Авторское свидетельство № 495391, кл. С 25 D 17/06, 1974.

Авторы

Даты

1978-08-05—Публикация

1977-01-05—Подача