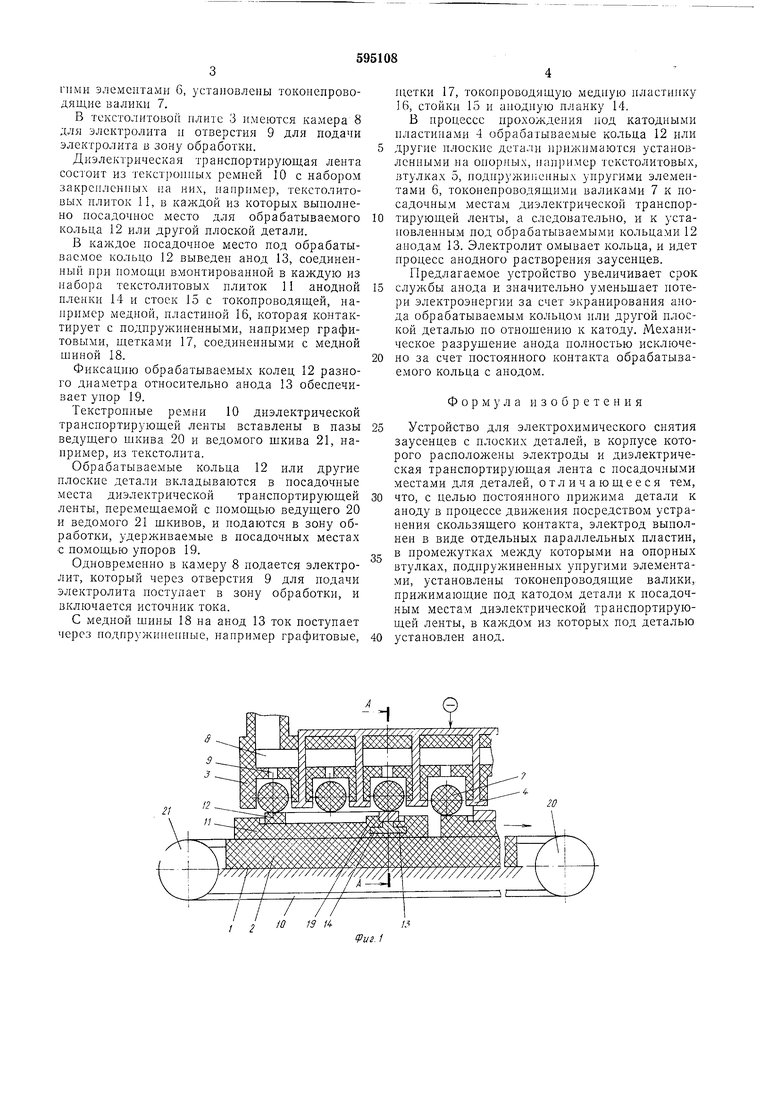

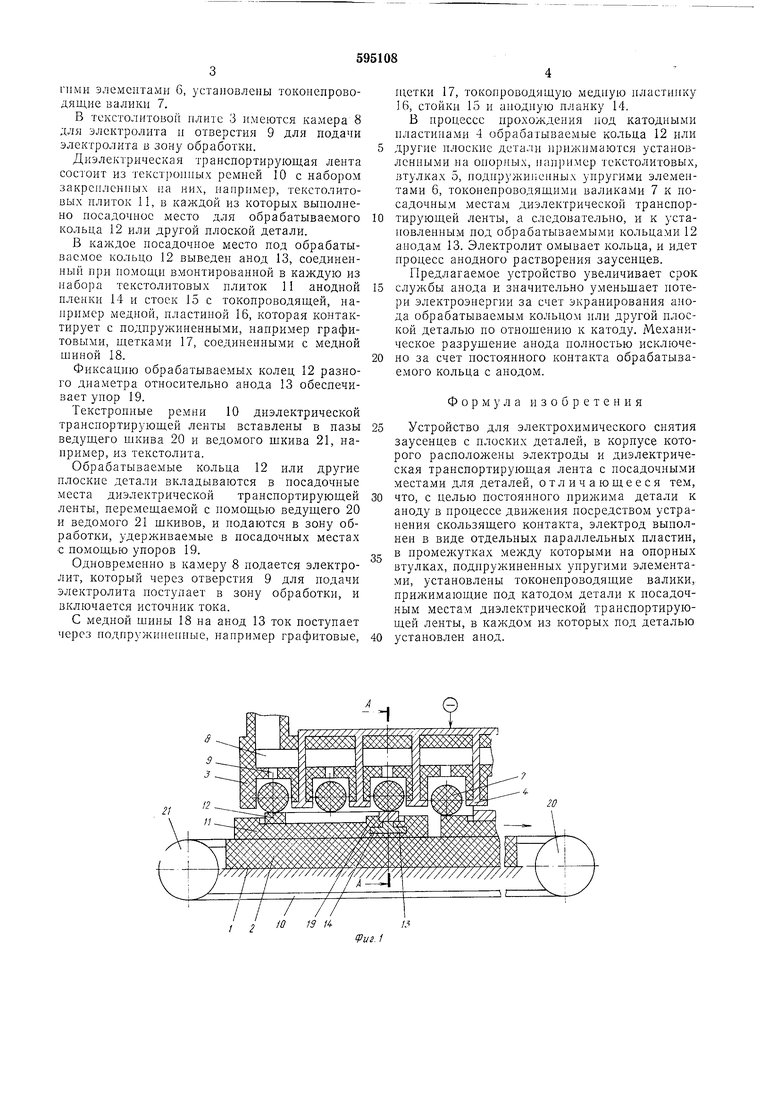

Изобретение относится к области электрохимии, в частности к размерной электрохимической обработке, и может быть использовано для снятия заусенцев и закругления острых кромок на плоских деталях, нанример кольцах. Известно устройство для снятия заусенцев электрохимическим способом с деталей, подаваемых в зону обработки между анодом и катодом с помощью диэлектрической транспортирующей ленты. Однако в таком устройстве анод подвергается значительному разрушению, так как поверхность его нрн обработке плоских деталей толщиной до 2 мм находится в непосредственной близости от катода н скользящий контакт детали с анодом приводит к его стиранию и износу. Известно также устройство для электрохимического снятия заусенцев с плоских деталей, являющееся наиболее близким к изобретению и содержащее корпус и движущуюся между анодом и катодом бесконечную токонепроводящую ленту, например, из капроновой ткани, в которой имеются окна для обрабатываемых деталей. Обрабатываемые детали прижимаются к аноду потоком прокачиваемого электролита. Недостатком этого устройства является неудовлетворительный контакт обрабатываемых деталей с анодом и разрущение анода, так как нри обработке колец часть анода, не прикрытая деталью, подвергается электрохимическому разругпению. Целью изобретения является ностоянный прижим детали к аноду в процессе носредством устранения скользящего контакта. Для этого в предлагаемом устройстве электрод выполнен в впде отдельных параллельных пластнн, в промежутках между которыми на опорных, напрнмер текстолитовых, втулках, нодпружнпенны.х упругими элементами, установлены токонепроводящие валики, прижимающие проходящие под катодом детали к посадочным местам диэлектрической транспортирующей ленты, в каждом из которых под деталью установлен анод. На фиг. 1 представлено предлагаемое устройство, разрез; на фиг. 2 - разрез по А А на фиг. 1. Устройство содержит корпус 1, на котором закреплены, напрнмер, текстолптовые плиты 2 и 3. В текстолитовой плите 3 пеподвил но закренлены катодные пластнны 4, в пазы текстолитовой плиты 3 в промежутках катодиыми пластинами 4 на опорпых, например текетолнтоБых, втулках 5, подпрулчиненных унругими элементами 6, установлены токонепроводящие валики 7. В текстолитовой илите 3 имеются камера 8 для электролита и отверстия 9 для подачи электролита в зону обработки. Диэлектрическая транспортирующая лента состоит из текстроппых ремней 10 с набором закрепленных па них, например, текстолитовых плиток 11, в каждой из которых выполнено посадочное место для обрабатываемого кольца 12 или другой плоской детали. В калчдое посадочпое место под обрабатываемое кольпо 12 выведен аиод 13, соедипенпый при помоиш вмоитироваппой в каждую из набора текстолитовых плиток И анодной пленки 14 и стоек 15 с токопроводящей, например медной, плаетипой 16, которая контактирует с подпружиненными, например графитовыми, щетками 17, соединенными с медной шиной 18. Фиксацию обрабатываемых колец 12 разного диаметра относительно анода 13 обеспечивает упор 19. Текстропные ремни 10 диэлектрической транспортирующей ленты вставлены в пазы ведущего шкива 20 и ведомого щкива 21, нанример, из текстолита. Обрабатываемые кольца 12 или другие плоские детали вкладываются в посадочные места диэлектрической транспортирующей ленты, перемещаемой с помощью ведущего 20 и ведомого 21 шкивов, и подаются в зону обработки, удерживаемые в посадочных местах с помощью упоров 19. Одновременно в камеру 8 подается электролит, который через отверстия 9 для иодачи электролита поступает в зону обработки, и включается источник тока. С медной шины 18 на анод 13 ток поступает через подпружиненные, например графитовые, п;етки 17, токопроводящую медную пластинку 16, стойки 15 и аподиую планку 14. В процессе прохождения под катодными пластинами 4 обрабатываемые кольца 12 или другие плоские деталп прижимаются установленными на опорных, нанрнмер текстолитовых, втулках 5, нодпружипенных упругими элементами 6, токоненроводящими валиками 7 к иосадочным местам диэлектрической транспортирующей ленты, а следовательно, и к установленным под обрабатываемыми кольцами 12 аподам 13. Электролит омывает кольца, и идет процеес анодного растворения заусенцев. Предлагаемое устройство увеличивает срок службы анода и значительно уменьщает потери электроэнергии за счет экранирования аиода обрабатываемым кольцом или другой плоской деталью по отношению к катоду. Механическое разрущение анода полностью исключено за счет постоянного контакта обрабатываемого кольца с анодом. Формула изобретения Устройство для электрохимического снятия заусенцев с плоских деталей, в корпусе которого расположены электроды и диэлектрическая транспортирующая лепта с посадочпыми местами для деталей, отличающееся тем, что, с целью постоянного прижима детали к аноду в процессе движения посредством устранения скользящего контакта, электрод выполнен в виде отдельных параллельных пластин, в промежутках между которыми на опорных втулках, подпружиненных упругими элементами, установлены токонепроводящие валики, прижимающие под катодом детали к посадочным местам диэлектрической транспортирующей ленты, в каждом из которых под деталью установлен анод.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электрохимического снятия заусенцев | 1978 |

|

SU697290A1 |

| Устройство для электрохимического снятия заусенцев | 1981 |

|

SU973275A2 |

| УСТРОЙСТВО для ЭЛЕКТРОХИМИЧЕСКОГО снятияЗАУСЕНЦЕВ | 1970 |

|

SU283462A1 |

| Устройство для электрохимической обработки плоских деталей | 1973 |

|

SU526484A1 |

| Устройство для электрохимической обработки | 1978 |

|

SU781003A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УДАЛЕНИЯ ЗАУСЕНЦЕВ | 2011 |

|

RU2504461C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ РЕЗОНАТОРА ЭЛЕМЕНТА УПРУГОГО ЧАСТОТНОГО ДАТЧИКА УСКОРЕНИЯ | 2008 |

|

RU2399464C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КРОМОК КАНАЛОВ | 2005 |

|

RU2303087C2 |

| Станок для электрохимического снятия заусенцев | 1986 |

|

SU1351732A1 |

| Устройство для электрохимикомехани-чЕСКОй ОбРАбОТКи | 1979 |

|

SU841890A1 |

21

/ у /О 19 /4

Vui. i

-А

Авторы

Даты

1978-02-28—Публикация

1976-03-05—Подача