помола 1080-95% до степени 12 ШР и длины волокна 2,5-3,0 мм, затем волокно диспергируют в воде и размалывают при концентрации 2-6% до степени помопа мао сы 20-50 ШР и средней длины волокна 1,52,5 мм. Сущность способа заключается в следующем. Сухой волокнистый материал (хлопковую целлюлозу или древесную облагороженную целлюлозу) измельчают на разрыва теле на отдельные лепестки, например, размером 20x20 мм и зитем подают в дисковую мельницу со шнековым питателем. Питатель транспортирует лепестки (хлопья) материала- в зону размола мельницы, где волокна измельчают до необходимой дг1ины. Поскольку размол осуществляют в воздушной (а не водной) среде, то ни этой стадии размола практически не происходит (|щ1брйлЛ11рования волокна . За тем арсяе размола волокна разбавляют водой до концентраиии2 -в% и диспергируют. Далее водную суспензию волокон размалывают в размалывающих аппаратах, напри560

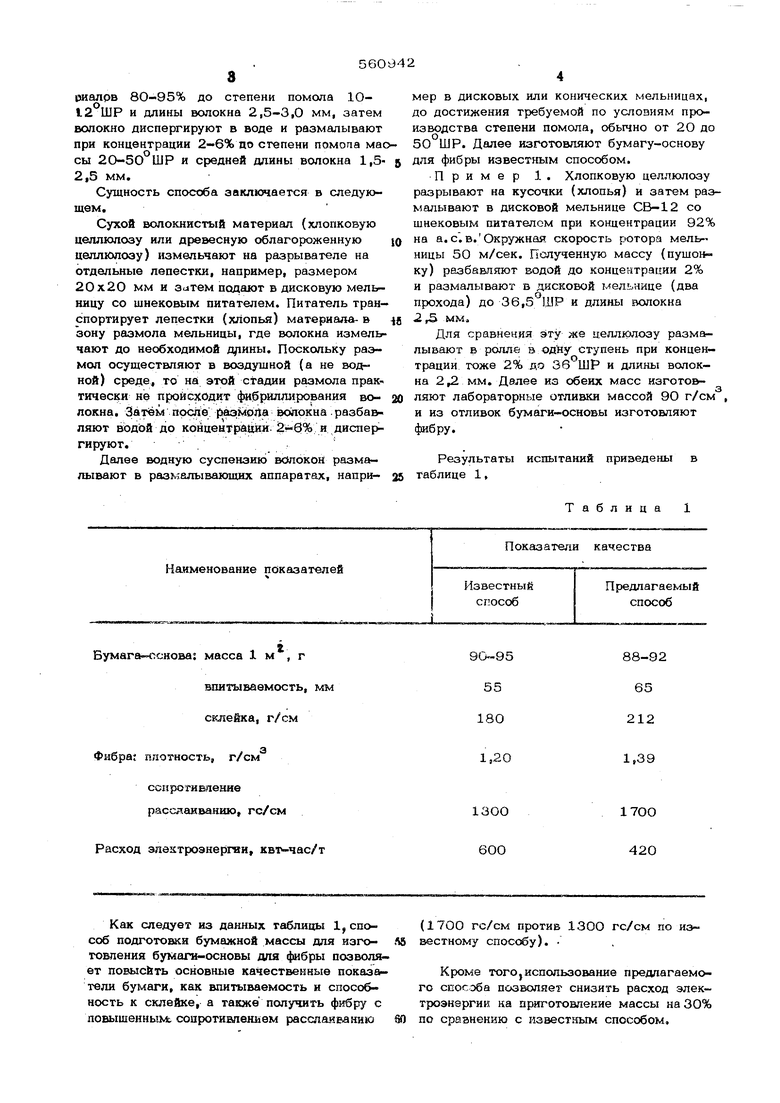

Таблица мер Б дисковых или конических мельницах, до достижения требуемой по условиям производства степени помола, обычно от 2О до 50 ШР. Далее изготовляют бумагу-основу для фибры известным способом. Пример 1 . Хлопковую целлюлозу разрывают на кусочки (хлопья) и затем размалывают в дисковой мельнице СВ-12 со шнековым питателем при концентрации 92% на а.с .в.Окружная скорость рютора мелЬ ницы 50 м/сек. Полученную массу (пушонку) разбаЕЛ5Пот водой до концентрации 2% и размалывают в дисковой 7. ельнице (два прохода) до 36,5/ШР и длины волокна 2 мм. Для сравнения эту же целлюлозу размалывают в ролле в одну ступень при концентрации тоже 2% до и длины волокна 2,2 мм. Далее из обеих масс изготовляют лабораторные отливки массой 90 г/см , и из отливок бумаги-основы изготовляют фибру. испытаний приведены в Результаты таблице 1,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОВОЛОКНИСТОЙ БУМАГИ-ОСНОВЫ ДЛЯ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2021410C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ-ОСНОВЫ | 1967 |

|

SU205548A1 |

| Способ подготовки бумажной массы для изготовления фильтровальных и впитывающих бумаг и картонов | 1975 |

|

SU618472A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2803626C1 |

| Способ обработки волокнистой суспензии для изготовления писчей и печатной бумаги | 1985 |

|

SU1326695A1 |

| Способ подготовки волокнистой массы для изготовления жиронепроницаемой бумаги | 1984 |

|

SU1219697A1 |

| Способ подготовки массы для изготовленияэлЕКТРОизОляциОННОй буМАги | 1979 |

|

SU836264A1 |

| Способ получения фибры | 1984 |

|

SU1158644A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ ПАРАФИНИРОВАННОЙ БУМАГИ | 1998 |

|

RU2130100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ - ОСНОВЫ ПАРАФИНИРОВАННОЙ БУМАГИ ДЛЯ НАРУЖНОЙ ЗАВЕРТКИ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2309214C1 |

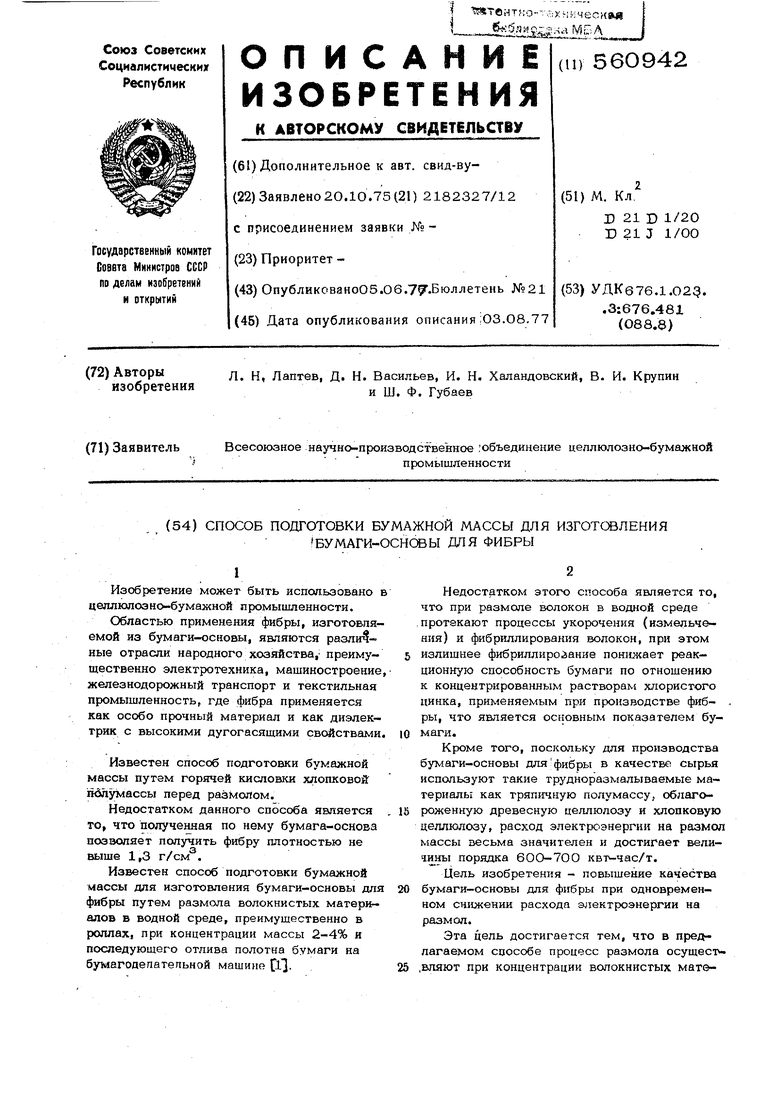

Бумага-ч снова: масса 1 м , г

впитываемость, мм склейка, г/см

Фнбраг плотность, г/см

сспрогивяение рассдаиваншо, гс/см

Расход электроэнергии, квт-час/т

Как следует из данных таблицы 1, способ подготовки бумажной массы для изготовпения бумаги-основы для фибры позволяет повысить основные качественные показ&тели бумаги, как впитываемость и способность к склейке, а также получить фибру с повышенным сопротивпеньем расслаиванию

88-92

65 212

1,2О

1,39

17ОО

13ОО 420 6ОО

(1700 ГС/см против 13ОО гс/см по известному способу).

Кроме тогоJиспользование предлагаемого способа позволяет снизить расход электроэнергии на приготовление массы на 30% по сравнению с известным способом.

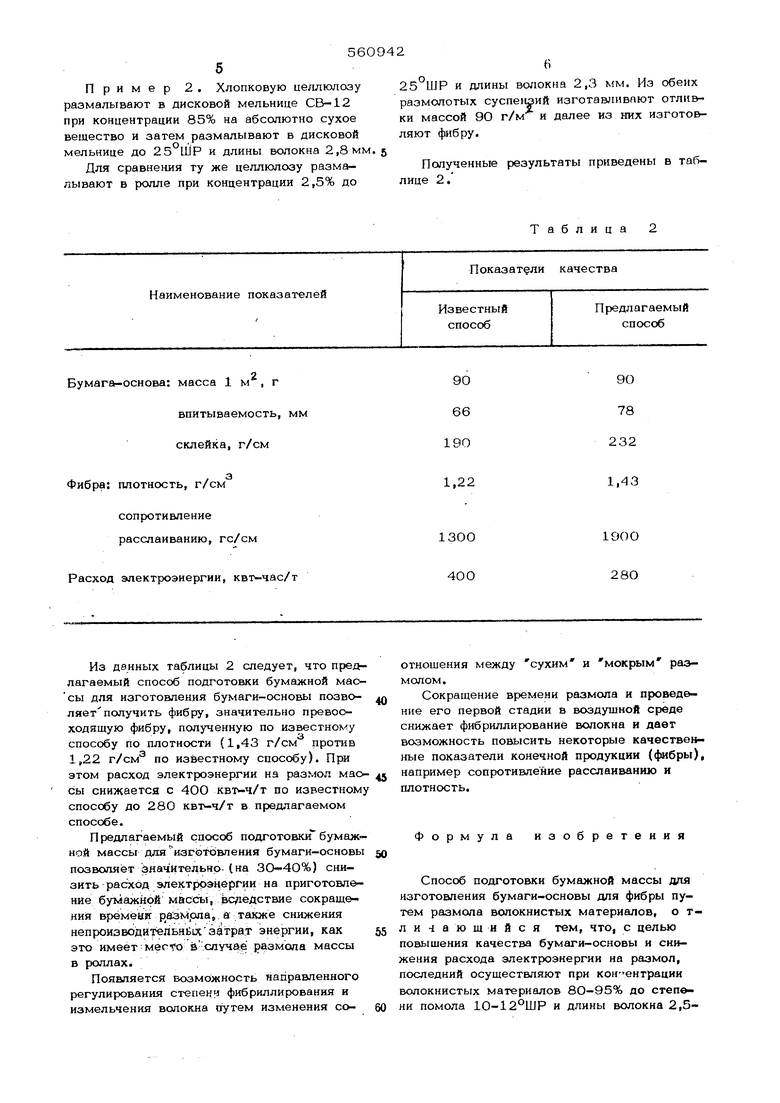

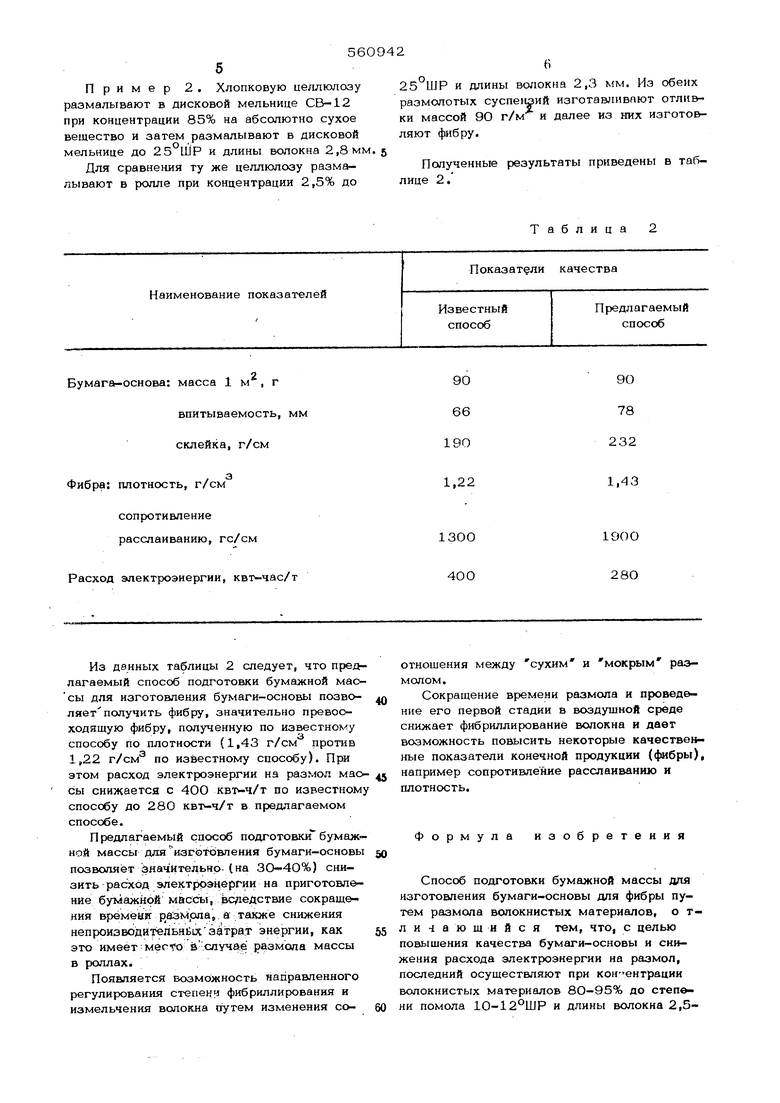

Пример 2 . Хлопковую целлюлозу размалывают в дисковой мельнице СВ-12 при концентрации 85% на абсолютно сухое вещество и затем размалывают в дисковой мельнице до 25 ШР и длины волокна 2,8мм, 5

Для сравнения ту же целлюлозу размалывают в рюлле при концентрации 2,5% до

о

Бумага-основа: масса 1 м , г

впитываемость, мм склейка, г/см

Фибра: плотность, г/см

сопротивление расслаиванию, гс/см

Расход электроэнергии, квт-час/т Из денных таблицы 2 следует, что npeitлагаемый способ подготовки бумажной массы для изготовления бумаги-основы позволяетполучить фибру, значительно превосходящую фибру, полученную по известному способу по плотности (1,43 г/см против 1,22 г/см по известному способу). При этом расход электроэнергии на размол мао сы снижается с 4ОО по известном способу до 280 квг-ч/т в предлагаемом способе. Предлагаемый способ подготовки бумажной массы дяя изгйгЬвпення бумаги-основы позволяет Значительно, (на 30-40%) снизить рас-ход электрр&нергии на приготовление бумажкой массъг, вследствие сокращения БрвмеИ)яг р азцолве. а также снижения непроизводительнЁисзатрат энергии, как это имеет вместо аспуча:0 размола массы в роллах. Появляется возможность направленного регулирования степецч фибриллирования и измельчения волокна путем изменения со25°ШР и длины волокна 2,3 мм. Из обеих размолотых суспензий изгoтaвJПlвnют отливки массой 9О г/м и далее из них изготовляют фибру.

Полученные результаты приведены в таблице 2.

Таблица 2

9О

78

232

1,43

19ОО 280 отношения между сухим и мокрым размолом. Сокращение времени размола и проведение его первой стадии в воздушной среде снижает фибриллирование волокна и дает возможность повысить некоторые качественные показатели конечной продукции (фибры), например сопротивление расслаиванию и плотность. Формула изобретения Способ подготовки бумажной массы для изготовления бумаги-основы для фибры путем размола волокнистых материалов, о т- лишающийся тем, что, с целью повышения качества бумаги-основы и снижения расхода электроэнергии на размол, последний осуществляют при кон ентрации волокнистых материалов 8О-95% до степ&ни помола 10-12°ШР и длины волокна 2,578

3,0 мм, затем волокно диспергируют в во-Источники информации, принятые во аниде и размалывают при концентрации 2-6%мание при экспертизе изобретения: до степени помола 20-50°ШР и средней i . Васильев Д. .Н. Производство фибры, длины волокна 1,5-2,5 мм.1859, с. 32.

560942

Авторы

Даты

1977-06-05—Публикация

1975-10-20—Подача