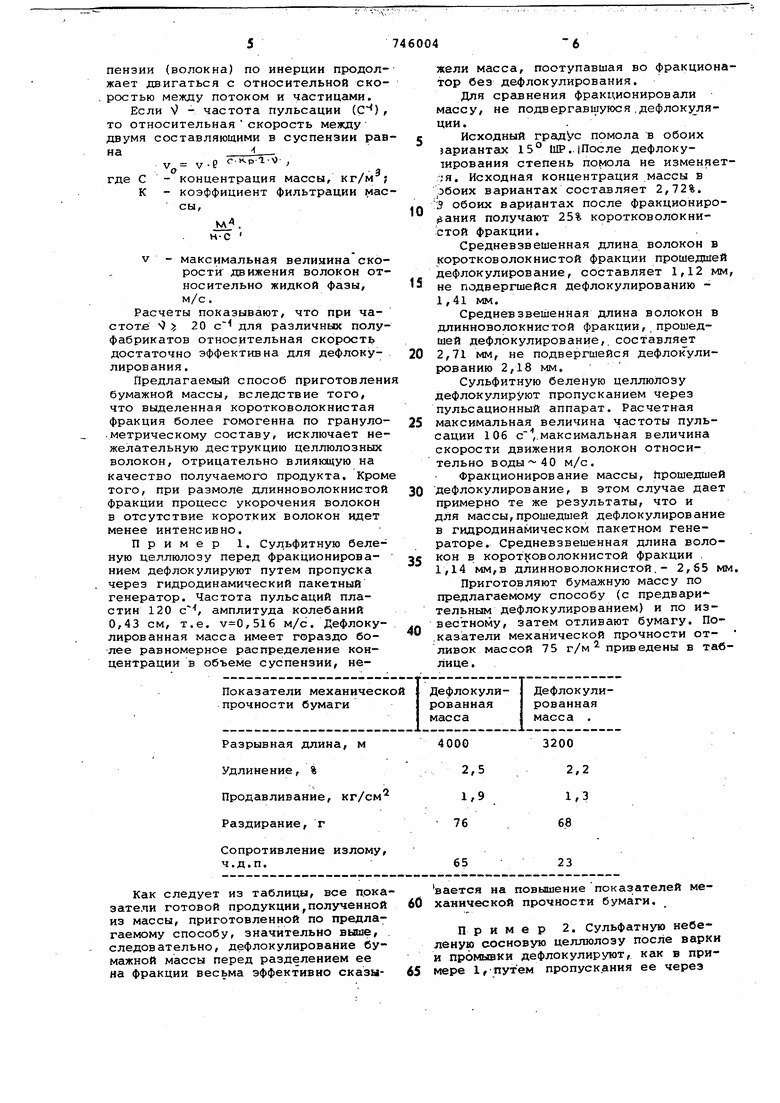

(54) СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ Изобретение относится к способам приготовления бумажной массы и может найти применение в целлюлозно-бумаж ной промышленности при производстве бумаги и картона. Известен способ приготовления бу мажной массы путем совмещения процес сов размола волокон и сортирования размолотой массы в одном размалываквдем аппарате, при котором волокна, достигшие определенных размеров непрерывно отсортировывают и отделяю от размалываемой массы 1. Однако в этом случае в размольно сортирующий аппарат поступает и .размалывается вся масса целлюлозных волокон, что приводит к деструкции мелкого волокна и не снижает расход энергии на приготовление массы Известен также способ приготовления бумажной массы, согласно которому коротковолокнистую фракцию из общей массы выделяют путем фракционирования волокнистых материалов перед разломом, а после разлома длинноволокнистой фракции составляют композицию из обеих фракций (2. МАССЫОднако как показала промышленная проверка этого способа, фракционирование материала не всегда .достаточно эффективно, в длинноволокнистой фракции содержится значительное количество коротких волокон и, наоборот, в коротковолокнисто-й фракции - длинных. Особенно ослабляется эффект разделения всей массы на две существенно различающиеся по размерам волокон фракции при фракционировании волокнистого материала, поступающего сразу после варочного производства, т.е. не прошедшего сушку. Это объясняется тем, что в бумажной массе с концентрацией 2-5% а.с.в. волокна во флокулах связаны настолько прочно,что диспергирующие усилия, действующие во фракционарах на волокнистый материал, недостаточны для эффективного разбивания флокул и выделения из них коротких волокон.. . Целью изобретения является повышение эффективности фракционирования, улучшение показателей механической прочности бумаги или картона. --- Цель достигается тем, что бумажную массу перед фракционированием дефлокулируют путем пропуска ее через аппараты, в которых волокнистый материал подвергают ударному илиi .гидродинамическому воздействию .со стороны пульсирующей жидкой среды при часУЬте пульсаций ) 20с и при максимальной величине относительной Скорости движения волокон и пульсирующей жидкой среды V 0, 3 м/с . При этом необходимо отметить, что процесс дефлокуляции не сопровождается изменением ни концентраци массы, ни степени помола, ни скорости обезвоживания ее. в соответствии с предлагаемым изобретением бумажную массу перед фракционированием пропускают через дефлокуляторЪ, например через гидро динамический пакетный, г-енератор или иной аппарат, в которых происходит диспергирование флокул. Основное отличие предлагаемого способа от известного заключается в введении в технологический процесс подготовки массы перед фракционированием операции механического деф локулирования массы, что позволяет более эффективно проводить фракцио нирование и улучшить показатели ме ханической прочности бумаги или картона. Суспензию целлюлозных волокон с концентрацией по а.с.в. 2-5% перед поступлением ее на фракциона тор пропускают через дефлокулирующие аппараты, в которых путем удар ного и (или) гидродинамического во действия флокулы эффективно разбираются, концентрация массы усредняется по всему объему и короткие волокна становятся гораздо слабее, связаны во флокулах с длинными волокнами. Затем дефлокулировйнную массу с концентрацией 2 - 5% а.с.в направляют во фракционатор, где происходит .разделение ее на две фракции. При этом коротковолокнист фракция составляет 5-45% от общего количества массы, а длинноволокнистая фракция соответственно 55-95% Длинноволокнистую фракцию разма лывают в любом размалывающем аппарате при низкой или высокой концентрации. При этом предпочтителен размол при высокой концентрации (;0-40%). Размол осуществляют до различно степени помола в завйсимос1И от требований к качеству бумаги или картона. Коротковолокнистую фракцию, в случае ее использования, в зависимости от вида выпускаемой продук или без размола смешивают с размолотой длинноволокнистой частью и отливают бумагу или картон, ли размалывают и пускают на окровный слой при производстве двухлойного картона, или без разола используют при отливе покровноо слоя двухлойного картона. После фракционирования и размоа дальнейшую обработку массы осуествляют в соответствии с принятыми хемами производства. В качестве аппаратов для дефлоулирования массы применяют гидроинамический пакетный генератор или идродинамический диспергатор. В гидродинамическом пакетном генератое струя массы из сопла с большой коростьк) натекает на консольно укрепленную колеблющуюся пластину. дар струи о кромку пластины и альнейшее движение массы над колеблющейся пластиной эффективно дефлокулирует волокнистый материал (пример 1) ., В гидродинамическом диспергаторе масса движется между стенками, колеблющимися в направлении, перпендикулярном к направлению движения массы. При условии, что максимальная скорость колебаний v 0,3 м/с,эффективно происходит дефлокуляция массы. От максимальной величины скорости движения волокон относительно пульсирующей жидкой среды существенно зависит эффективность дефлокуляции. Прочность связи фрагментов (отдельных составных частей) флокул определяется концентрацией массы во флокене и видом полуфабриката. Для сульфитной беленой целлюлозы прочность связи равна г/см. Для сульфатной небеленой целлюлозы эта величина существенно больше.. Отрывное напряжение (б ), действующее на волокна во флокене равно ,42pv где р - плотность воды, v - максимальная величина скорости движения волокон относительно пульсирующей жидкой среды, м/с. Из сопоставления значений & K&J следует:, что для дефлокулирования этого полуфабриката необходима максимальная относительная скорость V 0,4 5 м/с . Эксперименты показали, что эффективное дефлокулирование разных волокнистых полуфабрикатов достигается при ,3 м/с. Увеличение скорости движения волокон относительно жидкой фазы суспензии выше этого критического значения ведет к интенсивному дефлокулированию массы.При скоростях же, меньших этого значения, дефлокуляция практически отсутствует. При пульсационном движении суспензии, т.е. при быстрых сменах ско- ростей движения, твердая часть суспензии (волокна) по инерции продол жает двигаться с относительной ско ростью между потоком и частицами. Если V - частота пульсации (С) то относительная скорость между двумя составляющими в суспензии ра на v V-9 -- p-i- ; где С - концентрация массы, кг/м К - коэффициент фильтрации ма сы, V - максимальная велияина ско рости движения волокон от носительно жидкой фазы, Расчеты показывают, что при частоте :f 20 с для различных полу фабрикатов относительная скорость достаточно эффективна для дефлокулирования. Предлагаемый способ приготовлен бумажной массы, вследствие того, что выделенная коротковолокнистая фракция более гомогенна по грануло .метрическому составу, исключает не желательную деструкцию целлюлозных волокон, отрицательно влияющую на качество получаемого продукта. Кром того, при размоле длинноволокнистой фракции процесс укорочения волокон в отсутствие коротких волокон идет менее интенсивно. Пример 1. Сул.ьфитную беленую целлюлозу перед фракционированием дефлокулируют путем пропуска через гидродинамический пакетный генератор. Частота пульсаций пластин 120 , амплитуда колебаний 0,43 см, т.е. ,516 м/с, Дефлокулированная масса имеет гораздо более равномерное распределение концентрации в объеме суспензии, нежали масса, поступавшая во фракционатор без дефлокулирования. Для сравнения фракционировали массу, не подвергавшуюся.дефлокуляции,. Исходный градус помола в обоих }ариантах 15° ШР..|После дефлокутирования степень помола не изменяется. Исходная концентрация массы в обоих вариантах составляет 2,72%. Э обоих вариантах после фракционирования получают 25% коротковолокнистой фракции. Средневзвешенная длина волокон в коротковолокнистой фракции прошедшей дефлокулирование, составляет 1,12 мм, не подвергшейся дефлокулированию 1,41 мм. Средневзвешенная длина волокон в длинноволокнистой фракции, прошедшей дефлокулирование,. составляет 2,71 мм, не подвергшейся дефлокулированию 2,18 мм. Сульфитную беленую целлюлозу дефлокулируют пропусканием через пульсационный аппарат. Расчетная максимальная величина частоты пульсации 106 с,.максимальная величина скорости движения волокон относительно воды 40 м/с. Фракционирование массы, прошедшей дефлокулирование, в этом случае дает примерно те же результаты, что и дЛя массы,прошедшей дефлокулирование в гидродинамическом пакетном генераторе. Средневзвешенная длина волокон в коротковолокнистой фракции . 1,14 мм,в длинноволокнистой.- 2,65 мм. Приготовляют бумажную массу по предлагаемому способу (с предвари тельным дефлокулированием) и по известному, затем отливают бумагу, Показатели механической прочности отливок массой 75 г/м приведены в таблице ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 2000 |

|

RU2210650C2 |

| Способ автоматического управления процессом фракционирования бумажной массы | 1978 |

|

SU777125A1 |

| СПОСОБ ЦЕНТРОБЕЖНО-ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНИСТОЙ СУСПЕНЗИИ И УСТАНОВКА ВИХРЕВЫХ КОНИЧЕСКИХ ОЧИСТИТЕЛЕЙ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2210653C1 |

| Способ изготовления двухслойного картона | 1976 |

|

SU606913A1 |

| Способ получения картона | 1978 |

|

SU771223A1 |

| Способ подготовки волокнистой массы для изготовления конденсаторной бумаги | 1985 |

|

SU1236033A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2019 |

|

RU2723819C1 |

| Способ подготовки волокнистой массы для изготовления жиронепроницаемой бумаги | 1984 |

|

SU1219697A1 |

| Способ приготовления бумажной массы | 1972 |

|

SU444848A1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

Разрывная длина, м

Удлинение, %

Продавливание, кг/см

Раздирание, г

Сопротивление излому,

ч.д.п,

Как следует из таблицы, все п.оказатели готовой продукции,полученной из массы, приготовленной по предлагаемому способу, значительно выше, . следовательно, дефлокулирование бумажной массы перед разделением ее на фракции весьма эффективно сказы3200 2,2 1/3 68

23

вается на повышение показателей ме60 ханнческой прочности бумаги,

Пример 2, Сульфатную небеленую сосновую целлюлозу после варки и npONuJBKH дефлокулируют, как в примере 1, путем пропускания ее через гидродинамический пакетный генератор.. , , , ,.,,, .V ,. . ,а,-. сравнения фракционируют масс не подвергшуюся предварительно дефлокуляции. , Степень помола коротковолокнисто фракций после фракционирования прошедшей дефлокулирование, составляет 29°ШР, длинноволокнистой 13°ШР; для коротковолокнистой, не подверг шейся дефлокулированию 2р°ШР и длинновлокнистой 14 ШР. Концентрация массы при фракциони ровании 3,9%. При фракционировании выделяется 15% коротковолокнистой фракции. Применение дефлокуляции перед фракциониррванием массы, поступающей во фракционаторы сразу после варочного производства, эффективно Ожидаемый годовой экономический эффект составляет 300 тыс.р. Формула изобретения Способ приготовления бумажной массы, включающий фракционирование суспензии волокнистого полуфабриката концентрацией 2-5% и последующий разлом, о t л и ч а ю щ и и с я тем, что, с целью повышения эффективности процесса,и улучшения показателей механической прочности бумаги и картона, перед фракционированием суспензию волокнистого полуфабриката подвергают ударному и / или гидродинамическому воздействию при частоте пульсациисации , максимальной величине относительной скорости движения суспензии V 0,3 м/с. Источники информации, принятые во внимание при экспертизе 1.С.Н. Иванов. Технология бумаги. Гослесбумиздат, I960 с.87. 2.Авторское свидетельство СССР 444848, кл. D 21 D 1/00, 1972 (прототип).

Авторы

Даты

1980-07-05—Публикация

1978-05-15—Подача