С54) КОРПУС КОНУСНОЙ ДРОБИЛКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗДЕЛЕННАЯ ГЛАВНАЯ РАМА, СОДЕРЖАЩАЯ ЦИЛИНДРЫ ДЛЯ ВЫПУСКА НЕДРОБИМЫХ ПРЕДМЕТОВ | 2014 |

|

RU2654732C1 |

| Устройство для защиты от перегрузок привода конусной дробилки | 1982 |

|

SU1069854A1 |

| Корпус конусной дробилки | 1986 |

|

SU1380775A1 |

| Опорная чаша дробящего конуса конусной дробилки | 1980 |

|

SU897280A1 |

| РЕАГИРУЮЩИЙ НА КРУТЯЩИЙ МОМЕНТ ШКИВ ДЛЯ ИНЕРЦИОННОЙ КОНУСНОЙ ДРОБИЛКИ | 2015 |

|

RU2708322C1 |

| ДРОБИЛЬНАЯ ЧАША С БЛОКИРОВКОЙ ВРАЩЕНИЯ | 2015 |

|

RU2676728C1 |

| КОНУСНАЯ ДРОБИЛКА | 2020 |

|

RU2744272C1 |

| Конусная дробилка | 1981 |

|

SU990292A1 |

| Предохранительное устройство конусной дробилки | 1986 |

|

SU1315018A1 |

| Виброопора конусной эксцентриковой дробилки | 1982 |

|

SU1183170A1 |

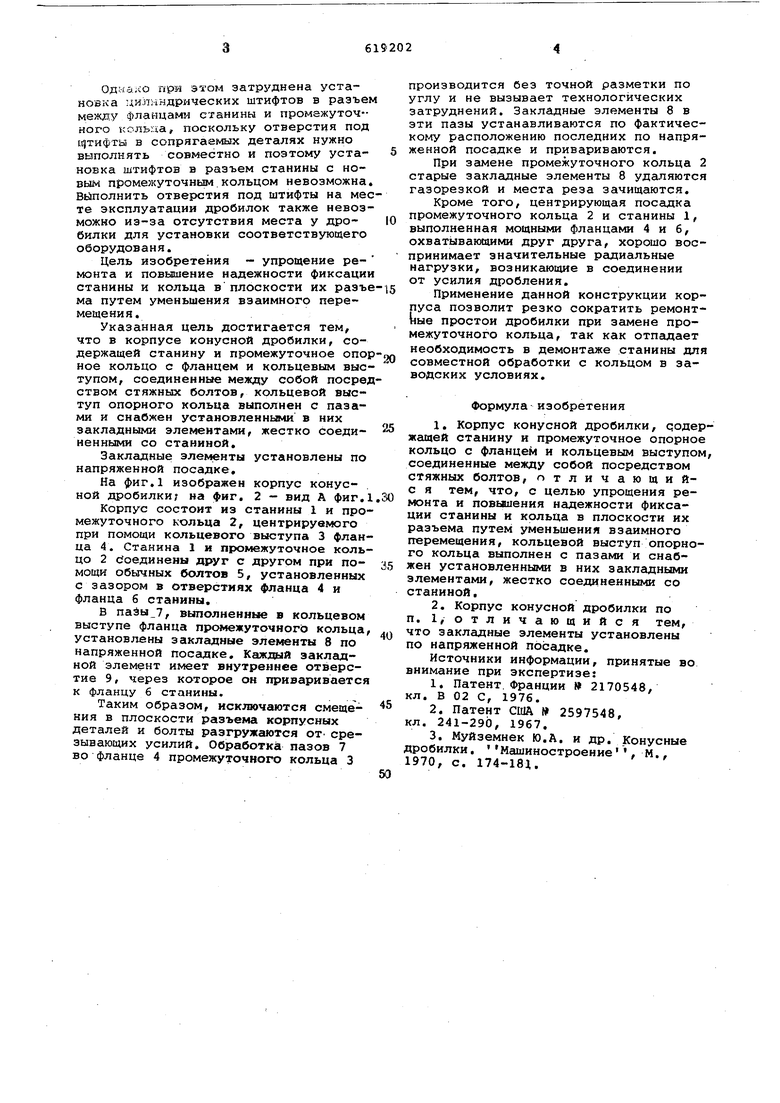

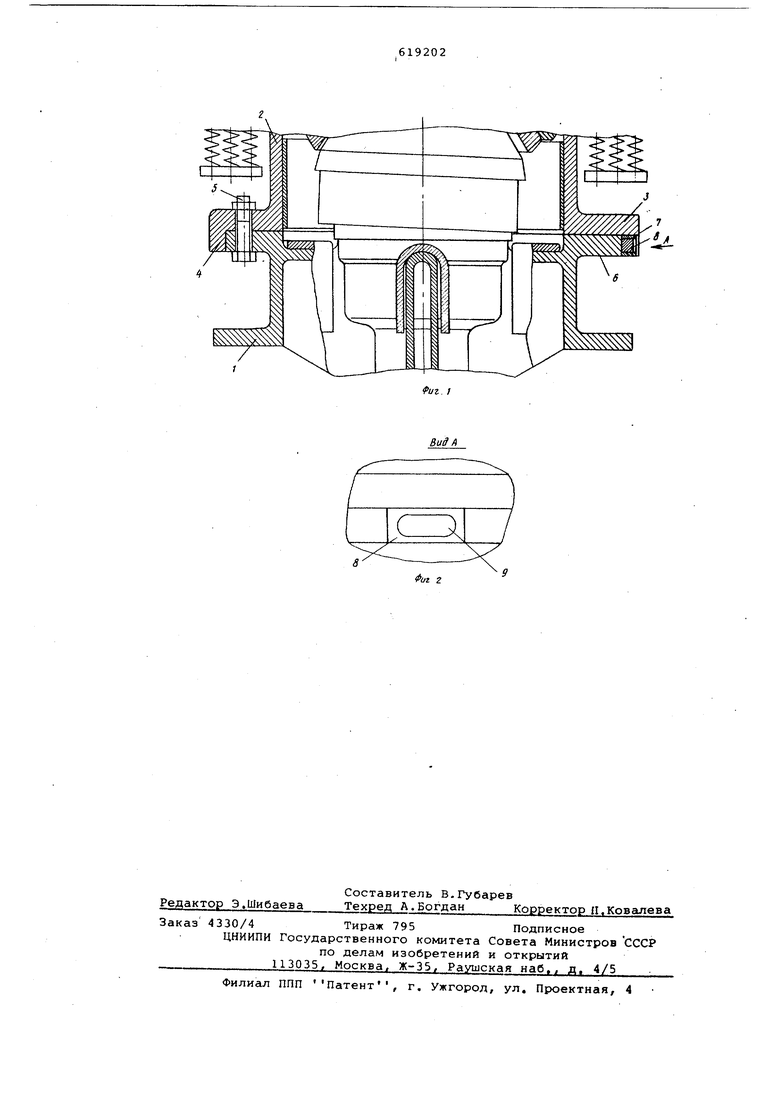

Изобретение относится к гирационным конусным дробилкам для среднего и мелкогр дробления горных пород, пр меняемым В горнообогатительной и нерудной промышленности. Оно может быт также применено на конусных дробилках крупного первичного ивторичного дробления. Корпус конусной дробилки выполняе ся обычно В виде цельной отливки или сварнолитой конструкции Щ2 . В корпусе дробилки устанавливается дробильная чаша, состоящая «з опо ного и регулирующего колец, которая принимается к фланцу корпуса при помощи Пакетов пружин, смонтированных под фланцем. Внутри чаши установлен дробящий конус. . Усилие прижатия чаши принимается с таким .расчетом, чтрбы его было достаточно для дробления заданного количества материала в единицу времени. В случае, если в дробилку посту.пает избыточное количество материала или попадает недробимое тело, меж ду чашей и конусом возникают усилия, которые не могут быть обеспечены за счет предварительной затяжки пружин. При этом лроисходит амортизация чаши когда она отрывается от фланца корпу са, поворачиваясь относительно точки на его опорной поверхности, противолежащей месту перегрузки дат зажатия недробимого тела. При обратнс ходе ПОДВИЖНОГО .дробящего; кйнуса под действием усилия от предварительного сжатия пружин дробильная чаша опускается с ударом на опорную поверхность фланца корпуса. Постепенно в процессе эксплуатации дробилки чашл разбивает опорную, порерхность корпуса, в результате чего требуется эамеиа всего кснрпуса дробилки. По своей технической сущности налболее близким к изобретению является корпус конусной дробилки, содержащий станину и промежуточное опорное кольцо с фланцем и кольцевым выступом, соединенными собой посредством стяжных болтов L3J. Смещения в плоскости разъема станины и промежуточного кольца воспринимаются центрируюпшм выступом и цилиндрическими штифтами, установленными В разъеме между фланцами. В том случае опорная поверхность под дробильную чашу выполнена на промежуточч яом кольце и при разрушении этой поверхности достаточно ваменить эту де таль. Одаа.ло при этом затруднена установка цилиндрических штифтов в разъе межл.У фланцами станины и промежуточного коль::ха, поскольку отверстия под 1 |тифты в сопрягаемых деталях нужно выполнять совместно и поэтому установка штифтов в разъем станины с новым промежуточным.кольцом невозможна Выполнить отверстия под штифты на мес те эксплуатации дробилок также невоз можно из-за отсутствия места у дробилки для установки соответствующего оборудованя. Цель изобретения - упрощение ремонта и повьашение надежности фиксаци станины и кольца в плоскости их разъ ма путем уменьшения взаимного перемещения. Указанная цель достигается тем, что в корпусе конусной дробилки, содержащей станину и промежуточное опо ное кольцо с фланцем и кольцевым выс тупом, соединенные между собой посре ством стяжных болтов, кольцевой выступ опорного кольца выполнен с пазами и снабжен установленными в них закладными элементами, жестко соединенньпуш со станиной. Закладные элементы установлены по напряженной посадке. На фиг.1 изображен корпус конусной дробилки; на фиг. 2 - вид А фиг. Корпус состоит из станины 1 и про межуточного кольца 2, центрируемого при помощи кольцевого выступа 3 флан ца 4. Станина 1 и промежуточное коль цо 2 Соединены друг с другом при помойщ обычных болтов 5, установленных с зазором в отверстиях фланца 4 и фланца б станины. В паЗы 7, выполненные в кольцевом выступе фланца промежуточного кольца установлены закладные элементы 8 по напряженной посадке. Каждый закладной элемент имеет внутреннее отверстие 9, через которое он приваривается к фланцу б станины. Таким образом, исключаются смещения в плоскости разъема корпусных деталей и болты разгружаются от срезывающих усилий. Обработка пазов 7 во фланце 4 промежуточного кольца 3 производится без точной разметки по углу и не вызывает технологических затруднений. Закладные элементы 8 в эти пазы устанавливаются по фактическому расположению последних по напряженной посадке и привариваются. При зё1мене промежуточного кольца 2 старые закладные элементы 8 удаляются газорезкой и места реза зачищаются. Кроме того, центрирующая посадка промежуточного кольца 2 и станины 1, выполненная мощными фланцами 4 и б, охватывающими друг друга, хорошо воспринимает значительные радиальные нагрузки, возникающие в соединении от усилия дробления. Применение данной конструкции корпуса позволит резко сократить ремонт ые простои дробилки при замене промежуточного кольца, так как отпадает необходимость в демонтаже станины для совместной обработки с кольцом в заводских условиях. Формула изобретения 1.Корпус конусной дробилки, родерЖс1щей станину и промежуточное опорное кольцо с фланцем и кольцевым выступом, соединенные между собой посредством стяжных болтов, отличающийс я тем, что, с целью упрощения ремонта и повышения надежности фиксации станины и кольца в плоскости их разъема путем уменьшения взаимного перемещения, кольцевой выступ опорного кольца выполнен с пазами и снабжен установленными в них закладными элементами, жестко соединенными со станиной. 2.Корпус конусной дробилки по п. 1,отличающийся тем, что закладные элементы установлены по напряженной посадке. Источники информации, принятые во внимание при экспертизе: 1.Патент. Франции 2170548, кл. в 02 С, 1976. 2.Патент США 2597548, кл. 241-290, 1967. 3.Муйземнек Ю.А. и др. Конусные дробилки. Машиностроение, м., 1970, с. 174-18Д.

Авторы

Даты

1978-08-15—Публикация

1977-02-03—Подача