Изобретение относится к устройствам для защиты от перегрузок и разгрузки от недробимых предметов конусных дробилок для мелкого и среднего дробления, широко применяемых в горнообогатительной и нерудной промышленности. Кроме того, механическая часть устройства, включаюш;ая муфту предельного момента и дифференциальный механизм одностороннего действия, может быть использована в качестве управляющего органа в противоперегрузочной системе любого механизма, имеющего привод вращательного действия.

Известны устройства для защиты от перегрузок и разгрузки от недробимых предметов конусной дробилки, содержащие пружинный амортизатор, распорные штанги, воздействующие на опорное кольцо с помощью установленных под ними гидродомкратов 1.

Недостатком таких устройств является малая эффективность действия, обусловленная тем, что разгрузка дробилки от недробимых предметов осуществляется путем перестановки штанг вручную и подъема опорного кольца в местах заклинивания при помощи гидродомкратов. Такой метод не предохраняет дробилку от перегрузки, а разгрузка дробилки осуществляется после заклинивания дробящих конусов и остановки технологического процесса дробления.

Наиболее близким к изобретению по технической сущности является устройство для защиты от перегрузок привода конусной дробилки с горизонтальным ведущим валом внутреннего дробящего конуса, содержащее пружинные амортизаторы, размещенные на станине, взаимодействующие с опорным кольцом и расположенные по окружности дробильной чаши силовые гидроцилиндры, соединенные гидропроводом с гидросистемой, и гидронасос, который имеет электродвигатель с цепью управления 2.

Недостаток указанного устройства - постоянное восприятие рабочих нагрузок, вибраций и ударов гидросистемой. Кроме того, наличие между чашей и бронефутеровкой неподвижного конуса упругого элемента, выполненного в виде кольцевого шланга, находящегося под давлением для прижатия кольца к конусу дробилки, снижает надежность работы и может приводить к разрывам,шланга при быстром открывании камеры измельчения, что снижает межремонтный период и тем самым производительность дробилки.

Цель изобретения - повышение производительности дробилки и увеличение ее межремонтного периода.

Указанная цель достигается тем, что устройство для защиты от перегрузок привода конусной дробилки с горизонтальным ведущим валом внутреннего дробящего конуса, toдepжaщee пружинные амортизаторы, размещенные на станине, взаимодействующие с опорным кольцом, и расположенные по окружности дробильной чаши силовые гидроцилиндры, соединенные гидропроводом с гидросистемой, и гидронасос, который имеет электродвигатель с цепью управления, снабжено регулируемой муфтой предельного момента, дифференциальным механизмом одностороннего действия с подвижным цилиндрическим корпусом, барабанным контроллером, включенным в цепь управления электродвигателем насоса

Q гидроситемы, и закрепленным на станине соосно с корпусом дифференциального механизма гидрораспределительным кольцом, при этом муфта предельного момента кинематически соединена с торцовой поверхностью подвижного цилиндрического корпу5 са дифференциального механизма, корпус последнего посредством предохранительной муфты и зубчато-реечной передачи взаимодействует с барабаном контроллера, а наружная боковая поверхность подвижного корпусуа дифференциального механизма сна бжена кулачком постоянного радиуса, посредством подпружиненного гидротолкателя контактирующего со смонтированным по окружности гидрораспределительного кольца двухпозиционными гидрораспреде5 лителями, связанными с гидропроводом и с каждым из силовых гидроцилиндров.

При этом одно из центральных колес дифференциального механизма снабжено зубчатым венцом с внутренним зацеплением

0 и выполнено в виде храповика обгонной муфты, взаимодействующего посредством роликов с подвижным корпусом дифференциального механизма, а другое центральное колесо снабжено зубчатым венцом с наружным зацеплением и жестко соединено с ве5 дущим барабаном муфты предельного момента, а ведомый барабан последней жестко соединен с ведущим валом внутреннего дробящего конуса и валом водила.

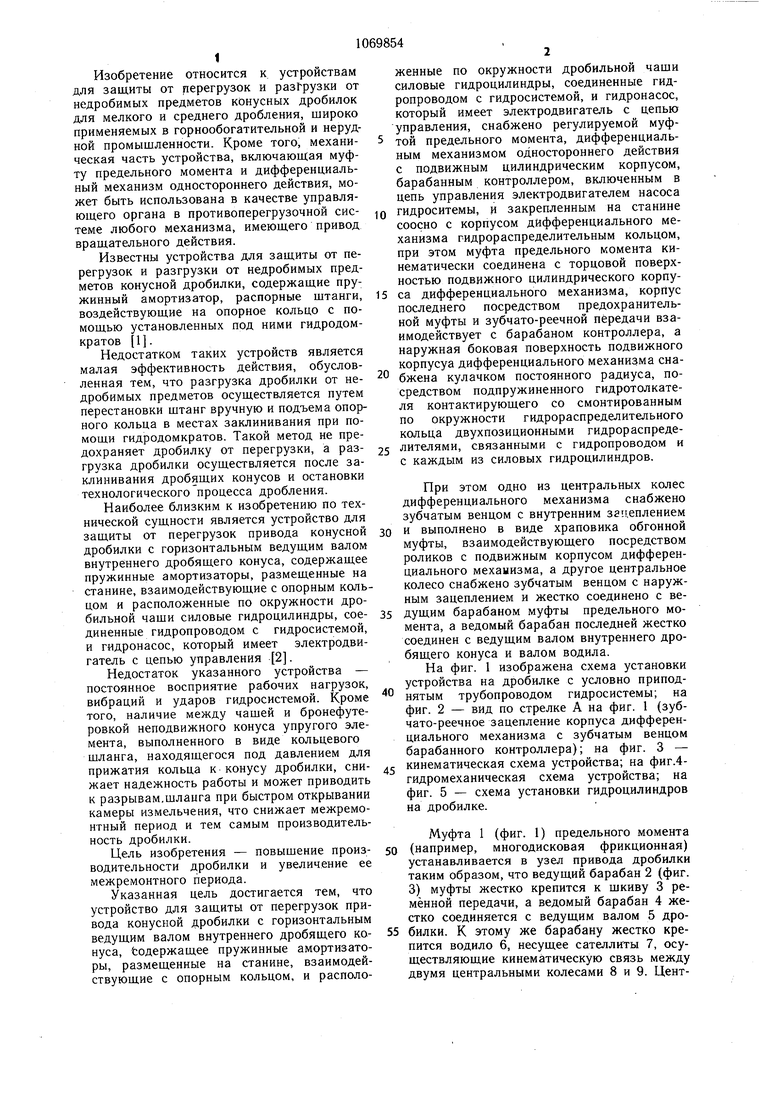

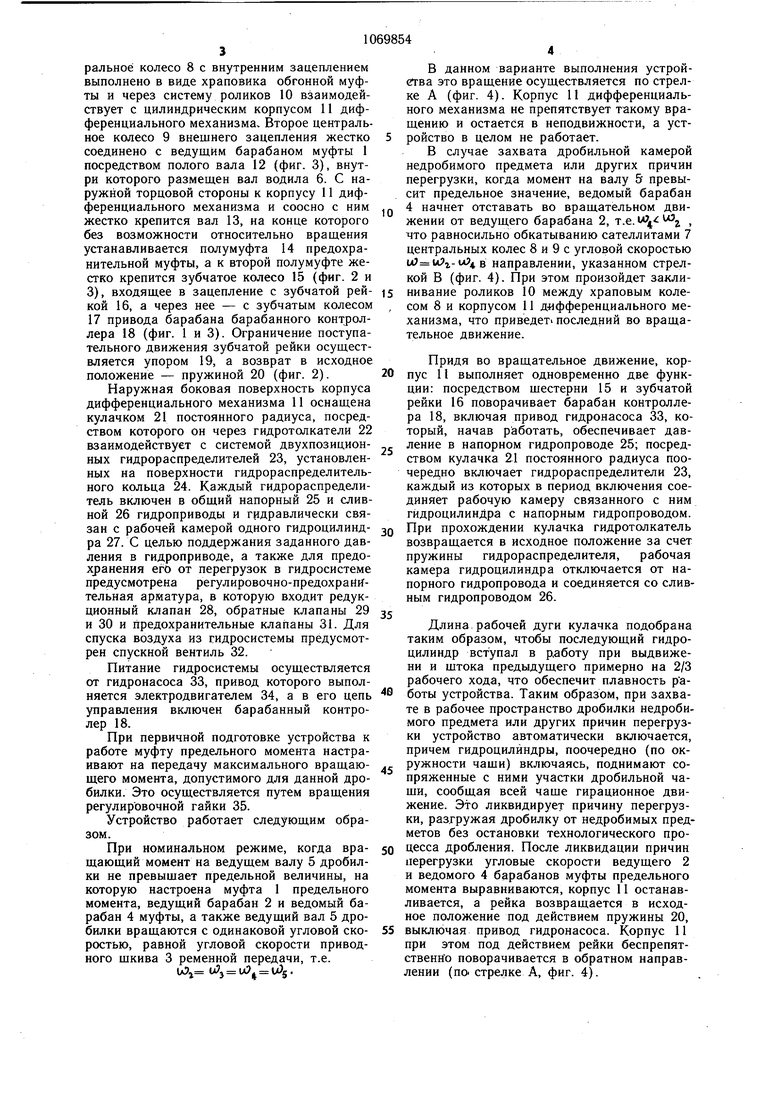

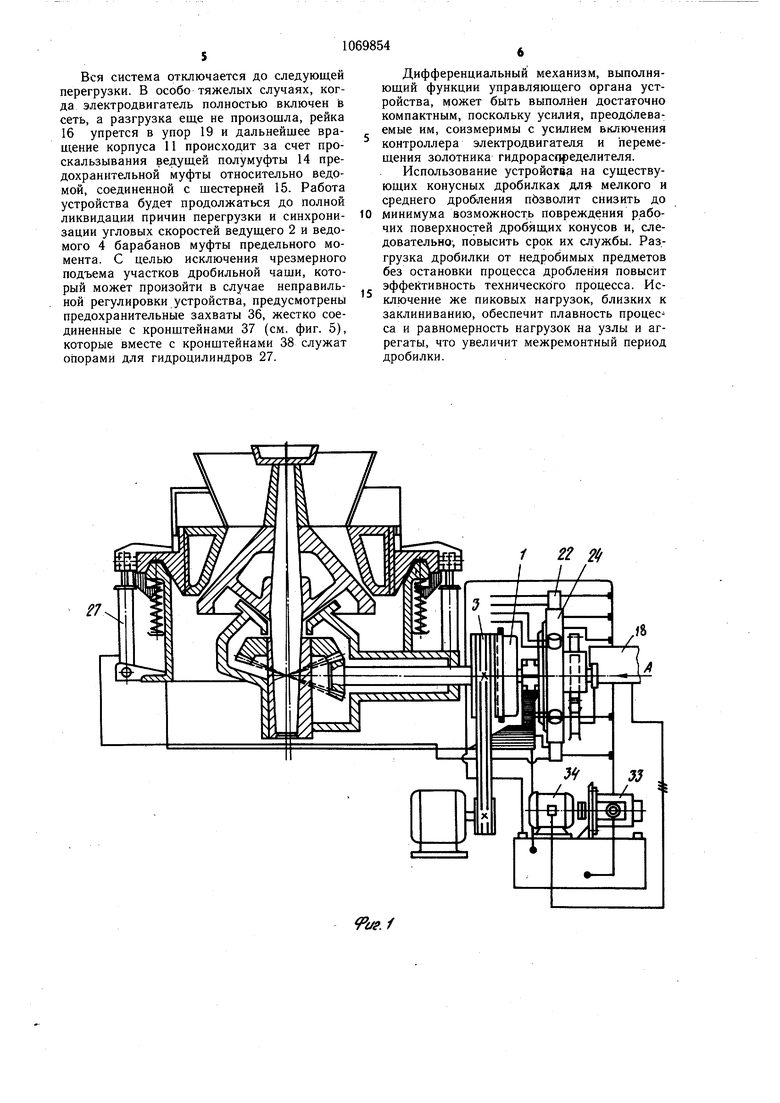

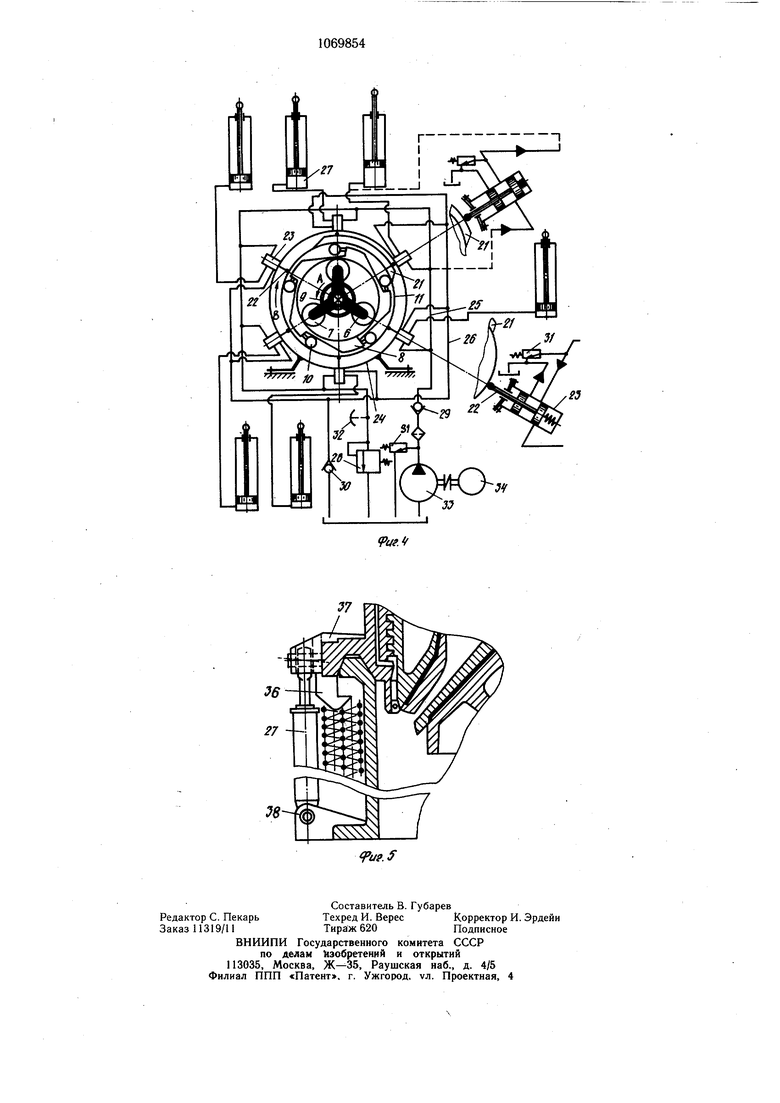

На фиг. 1 изображена схема установки устройства на дробилке с условно припод нятым трубопроводом гидросистемы; на фиг. 2 - вид по стрелке А на фиг. 1 (зубчато-реечное зацепление корпуса дифференциального механизма с зубчатым венцом барабанного контроллера); на фиг. 3 -

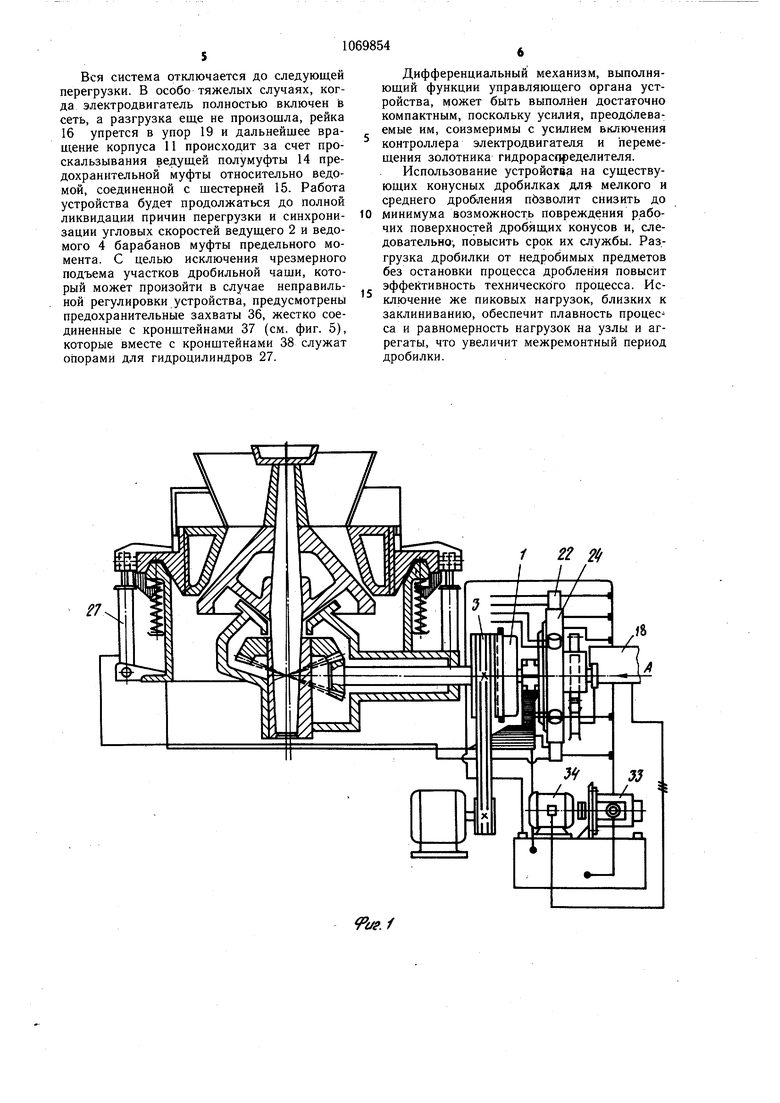

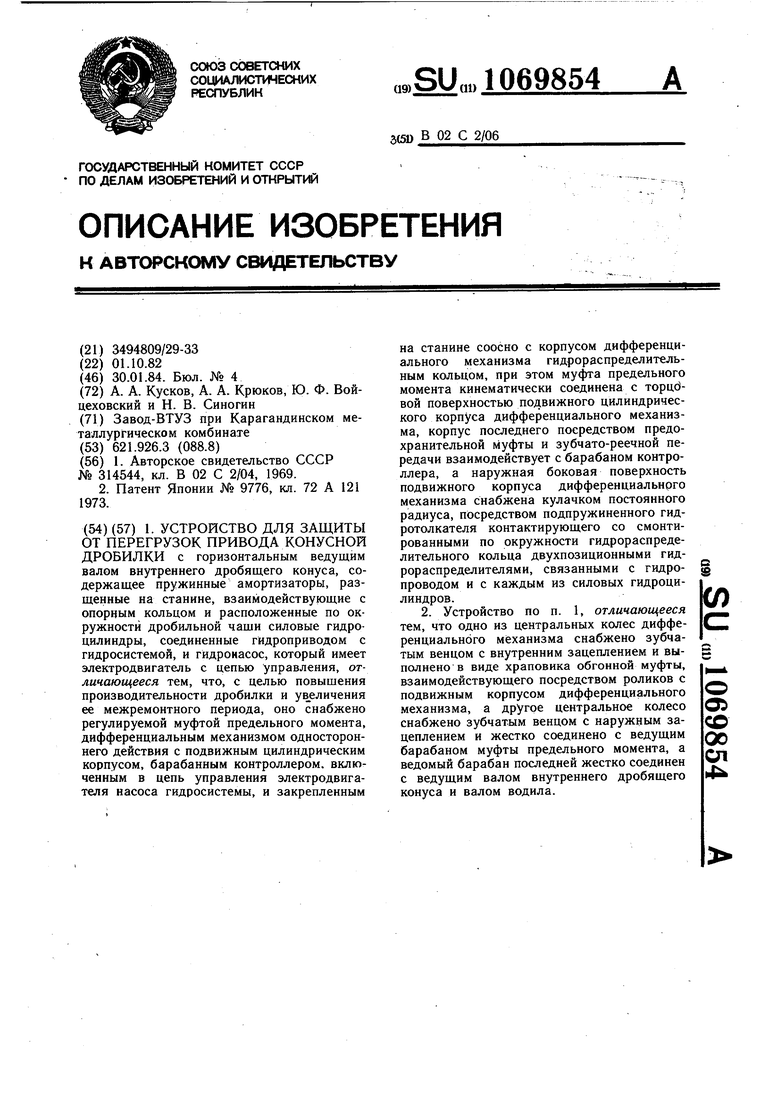

5 кинематическая схема устройства; на фиг.4гидромеханическая схема устройства; на фиг. 5 - схема установки гидроцилиндров на дробилке.

Муфта 1 (фиг. 1) предельного момента 0 (например, многодисковая фрикционная) устанавливается в узел привода дробилки таким образом, что ведущий барабан 2 (фиг. 3) муфты жестко крепится к шкиву 3 ремённой передачи, а ведомый барабан 4 жестко соединяется с ведущим валом 5 дро5 билки. К этому же барабану жестко крепится водило 6, несущее сателлиты 7, осуществляющие кинематическую связь между двумя центральными колесами 8 и 9. Центральноё колесо 8 с внутренним зацеплением выполнено в виде храповика обгонной муфты и через систему роликов 10 взаимодействует с цилиндрическим корпусом 11 дифференциального механизма. Второе центральное колесо 9 внешнего зацепления жестко соединено с ведущим барабаном муфты 1 посредством полого вала 12 (фиг. 3), внутри которого размещен вал водила 6. С наружной торцовой стороны к корпусу 11 дифференциального механизма и соосно с ним жестко крепится вал 13, на конце которого без возможности относительно вращения устанавливается полумуфта 14 предохранительной муфты, а к второй полумуфте жестко крепится зубчатое колесо 15 (фиг. 2 и 3), входящее в зацепление с зубчатой рейкой 16, а через нее - с зубчатым колесом 17 привода барабана барабанного контроллера 18 (фиг. 1 и 3). Ограничение поступательного движения зубчатой рейки осуществляется упором 19, а возврат в исходное положение - пружиной 20 (фиг. 2).

Наружная боковая поверхность корпуса дифференциального механизма 11 оснащена кулачком 21 постоянного радиуса, посредством которого он через гидротолкатели 22 взаимодействует с системой двухпозиционных гидрораспределителей 23, установленных на поверхности гидрораспределительного кольца 24. Каждый гидрораспределитель включен в общий напорный 25 и сливной 26 гидроприводы и гидравлически связан с рабочей камерой одного гидроцилиндpa 27. С целью поддержания заданного давления в гидроприводе, а также для предохранения его от перегрузок в гидросистеме предусмотрена регулировочно-предохрайгГтельная арматура, в которую входит редукционный клапан 28, обратные клапаны 29 и 30 и предохранительные клапаны 31. Для спуска воздуха из гидросистемы предусмотрен спускной вентиль 32.

Питание гидросистемы осуществляется от гидронасоса 33, привод которого выполняется электродвигателем 34, а в его цепь управления включен барабанный контролер 18.

При первичной подготовке устройства к работе муфту предельного момента настраивают на передачу максимального вращающего момента, допустимого для данной дробилки. Это осуществляется путем вращения регулировочной гайки 35.

Устройство работает следующим образом.

При номинальном режиме, когда вращающий момент на ведущем валу 5 дробилки не превышает предельной величины, на которую настроена муфта 1 предельного момента, ведущий барабан 2 и ведомый барабан 4 муфты, а также ведущий вал 5 дробилки вращаются с одинаковой угловой скоростью, равной угловой скорости приводного щкива 3 ременной передачи, т.е. и .

В данном варианте выполнения устройетва это вращение осуществляется по стрелке А (фиг. 4). Корпус 11 дифференциального механизма не препятствует такому вращению и остается в неподвижности, а устройство в целом не работает.

В случае захвата дробильной камерой недробимого предмета или других причин перегрузки, когда момент на валу 5 превысит предельное значение, ведомый барабан 4 начнет отставать во вращательном движении от ведущего барабана 2, т.е. , что равносильно обкатыванию сателлитами 7 центральных колес 8 и 9 с угловой скоростью в направлении, указанном стрелкой В (фиг. 4). При этом произойдет заклинивание роликов 10 между храповым колесом 8 и корпусом 11 дифференциального механизма, что приведет последний во вращательное движение.

Придя во вращательное движение, корпус 11 выполняет одновременно две функции: посредством шестерни 15 и зубчатой рейки 16 поворачивает барабан контроллера 18, включая привод гидронасоса 33, который, начав работать, обеспечивает давление в напорном гидропроводе 25; посредством кулачка 21 постоянного радиуса поочередно включает гидрораспределители 23, каждый из которых в период включения соединяет рабочую камеру связанного с ним гйдроцилинДра с напорным гидропроводом. При прохождении кулачка гидротолкатель возвращается в исходное положение за счет пружины гидрораспределителя, рабочая камера гидроцилиндра отключается от напорного гидропровода и соединяется со сливным гидропроводом 26.

Длина.рабочей дуги кулачка подобрана таким образом, чтобы последующий гидроцилиндр вступал в р,аботу при выдвижени и штока предыдущего примерно на 2/3 рабочего хода, что обеспечит плавность работы устройства. Таким образом, при захвате в рабочее пространство дробилки недробимого предмета или других причин перегрузки устройство автоматически включается, причем гидроцилйндры, поочередно (по окружности чаши) включаясь, поднимают сопряженные с ними участки дробильной чаши, сообшая всей чаше гирационное движение. Это ликвидирует причину перегрузки, разгружая дробилку от недробимых предметов без остановки технологического процесса дробления. После ликвидации причин перегрузки угловые скорости ведущего 2 и ведомого 4 барабанов муфты предельного момента выравниваются, корпус 11 останавливается, а рейка возвращается в исходное положение под действием пружины 20, выключая привод гидронасоса. Корпус И при этом под действием рейки беспрепятственнЪ поворачивается в обратном направлении (по. стрелке А, фиг. 4).

Вся система отключается до следующей перегрузки. В особо тяжелых случаях, когда электродвигатель полностью включен в сеть, а разгрузка еще не произощла, рейка 16 упрется в упор 19 и дальнейщее вращение корпуса 11 происходит за счет проскальзывания ведущей полумуфты 14 предохранительной муфты относительно ведомой, соединенной с шестерней 15. Работа устройства будет продолжаться до полной ликвидации причин перегрузки и синхронизации угловых скоростей ведущего 2 и ведомого 4 барабанов муфты предельного момента. С целью исключения чрезмерного подъема участков дробильной чаши, который может произойти в случае неправильной регулировки устройства, предусмотрены предохранительные захваты 36, жестко соединенные с кронштейнами 37 (см. фиг. 5), которые вместе с кронштейнами 38 служат опорами для гидроцилиндров 27.

Дифференциальный механизм, выполняющий функции управляющего органа устройства, может быть вьшолйен достаточно компактным, поскольку усилия, преодблеваемые им, соизмеримы с усилием включения контроллера электродвигателя и перемещения золотника гидрораспределителя.

Использование устройства на существующих конусных дробилках дл мелкого и среднего дробления пбзволит снизить до минимума возможность повреждения рабочих поверхностей дробящих конусов и, следовательно, повысить срок их службы. Разгрузка дробилки от недробимых предметов без остановки процесса дробления повысит эффективность технического процесса. Исключение же пиковых нагрузок, близких к заклиниванию, обеспечит плавность процесса и равномерность нагрузок на узлы и агрегаты, что увеличит межремонтный период дробилки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидромеханическое предохранительное устройство конусной дробилки | 2022 |

|

RU2792483C1 |

| Конусная дробилка с усовершенствованной гидравлической системой | 2023 |

|

RU2802938C1 |

| Конусная гирационная дробилка | 1986 |

|

SU1351660A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С МОДЕРНИЗИРОВАННЫМ ПРИВОДОМ | 2015 |

|

RU2587704C1 |

| Конусная инерционная дробилка | 1979 |

|

SU814446A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С МОДЕРНИЗИРОВАННОЙ ТРАНСМИССИЕЙ | 2015 |

|

RU2593909C1 |

| Привод конусной гирационной дробилки | 1986 |

|

SU1349775A1 |

| КОНУСНАЯ ГЙРАЦИОННАЯ ДРОБИЛКА | 1971 |

|

SU299247A1 |

| Устройство для измельчения вьюнообразной стружки | 1979 |

|

SU917858A1 |

| ВЕРХНЕПРИВОДНОЕ БУРИЛЬНОЕ УСТРОЙСТВО АНАТОЛИЯ ЛИТВИНОВА | 1995 |

|

RU2105861C1 |

1. УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПЕРЕГРУЗОК ПРИВОДА КОНУСНОЙ ДРОБИЛКИ с горизонтальным ведущим валом внутреннего дробящего конуса, содержащее пружинные амортизаторы, разщенные на станине, взаимодействующие с опорным кольцом и расположенные по окружности дробильной чащи силовые гидроцилиндры, соединенные гидроприводом с гидросистемой, и гидронасос, который имеет электродвигатель с цепью управления, отличающееся тем, что, с целью повышения производительности дробилки и ув еличения ее межремонтного периода, оно снабжено регулируемой муфтой предельного момента, дифференциальным механизмом одностороннего действия с подвижным цилиндрическим корпусом, барабанным контроллером, включенным в цепь управления электродвигателя насоса гидросистемы, и закрепленным на станине соосно с корпусом дифференциального механизма гидрораспределительным кольцом, при этом муфта предельного момента кинематически соединена с торцевой поверхностью подвижного цилиндрического корпуса дифференциального механизма, корпус последнего посредством предохранительной муфты и зубчато-реечной передачи взаимодействует с барабаном контроллера, а наружная боковая поверхность подвижного корпуса дифференциального механизма снабжена кулачком постоянного радиуса, посредством подпружиненного гидротолкателя контактирующего со смонтированными по окружности гидрораспределительного кольца двухпозиционными гидрораспределителями, связанными с гидропроводом и с каждым из силовых гидроци(П линдров. 2. Устройство по п. 1, отличающееся тем, что одно из центральных колес дифференциального механизма снабжено зубчатым венцом с внутренним зацеплением и выполненов виде храповика обгонной муфты, взаимодействующего посредством роликов с подвижным корпусом дифференциального О) механизма, а другое центральное колесо со снабжено зубчатым венцом с наружным зацеплением и жестко соединено с ведущим 00 СП 4 барабаном муфты предельного момента, а ведомый барабан последней жестко соединен с ведущим валом внутреннего дробящего конуса и валом водила.

uf.i

Bi/дА

Id

i/.2

23

e.y Jffi

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для РАЗГРУЗКИ КОНУСНОЙ ДРОБИЛКИ от НЕДРОБИМЫХ ТЕЛ | 0 |

|

SU314544A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ручка для письма графитом или рисования кистями | 1928 |

|

SU9776A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1984-01-30—Публикация

1982-10-01—Подача