(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАПРОАМИДА

вида дозированного инициатора, в результате чего в полученном продукте оонаруживается негомогенность.

Цель изобретения - новышение выхода в единицу времени на единицу объема реактора, уменьшение расходов энергии, увеличение степени превращения и повышения качества конечного продукта.

Цель достигают тем, что нагревание осуществляют до температуры 1йО-200°С за счет тепла полимеризации, выделяющегося на второй стадии полимеризации, а затем до температуры 270-280С в течение периода времени 0,1-0,5% от времени реакции полимеризации, после чего осуществляют первую стадию полимеризации, при которой происходит гидролитическое расщепление кольца капролактама, в течение 8-30% от времени реакции полимеризации при содержании воды 2-4%, после чего проводят вторую стадию полимеризации при постоянном содержании воды 0,1 - 0,4 вес. %.

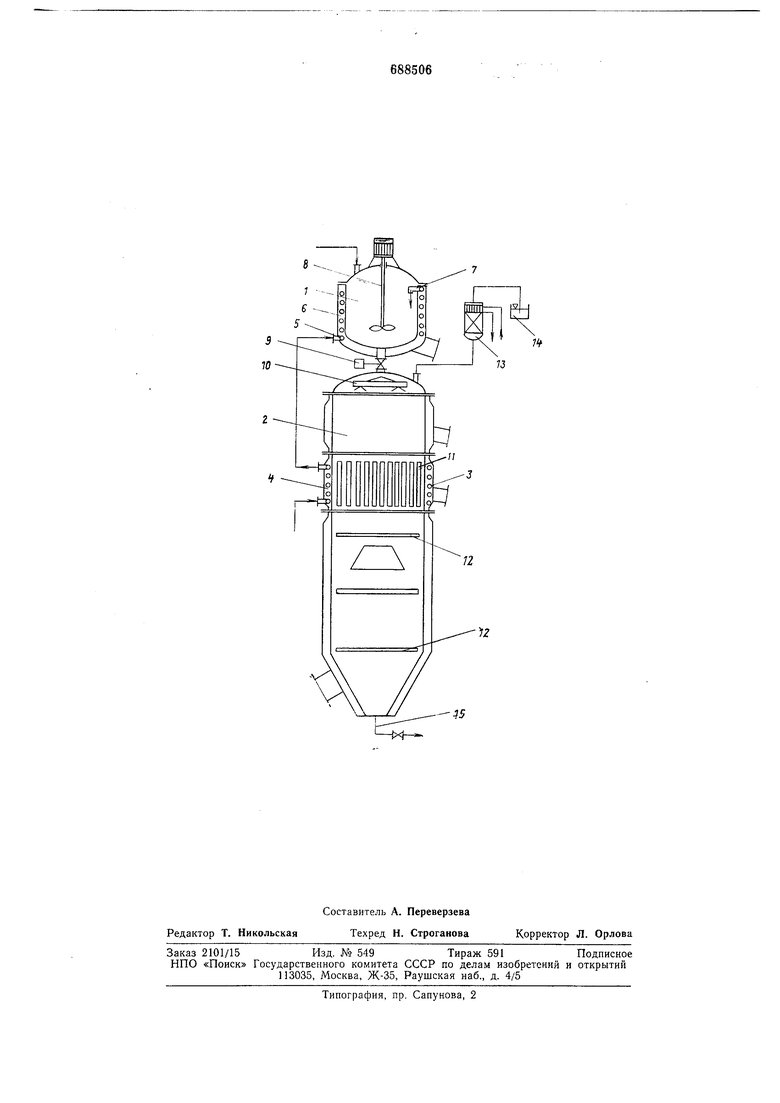

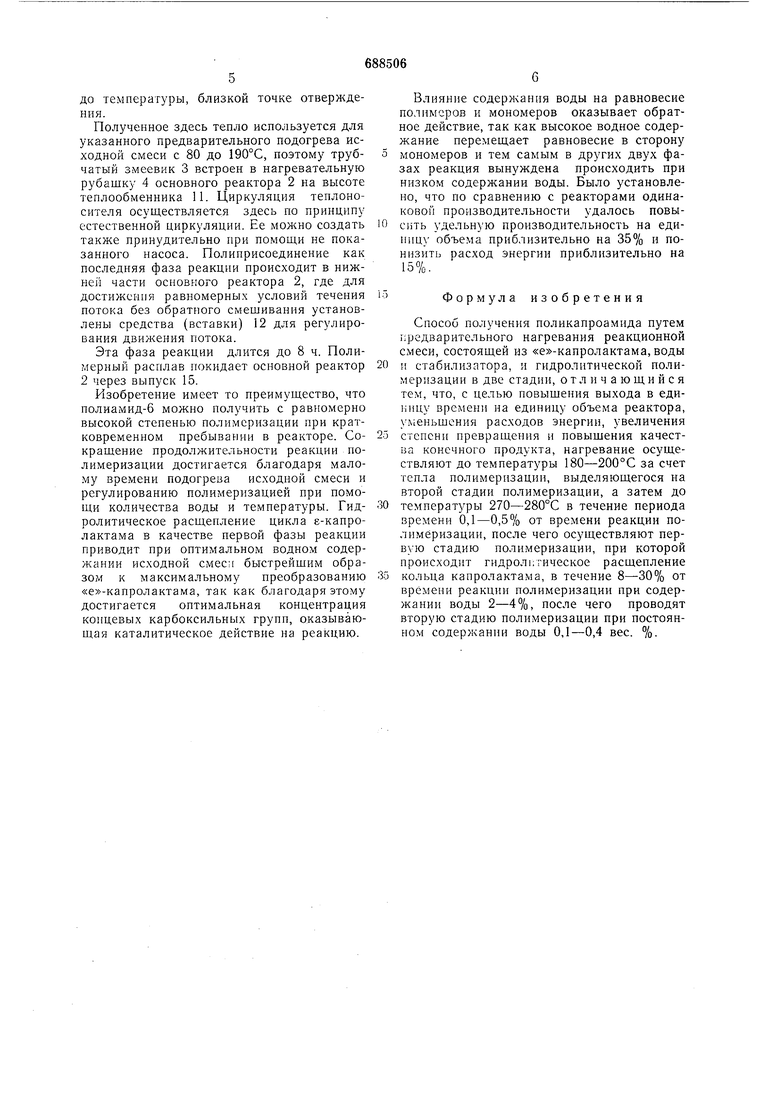

Соответствующее устройство для осуществления способа состоит из предреактора и основного реактора, причем снабженный мешалкой предреактор имеет трубчатый змеевик, выпускной патрубок которого находится в пределах предреактора внутри неполимеризованного расплава. Предреактор соединен через трубопровод подачи расплава с основным реактором, который содержит патрубок отвода освободившегося пара и, если смотреть сверху вниз, способствующее увеличению площади поверхности неполимеризованного расплава распределительное устройство, реакционную зону без вставок, теплообменник и встроенные приспособления для управления потоком. В нагревательной рубашке основного реактора на высоте теплообменника находится снабженный входным патрубком трубчатый змеевик, соединенный с змеевиком в нагревательной рубашке предреактора.

Предлагаемый способ иллюстрируется чертежом.

Смесь «е -капролактама, инициатора и стабилизатора вводят при температуре80°С в устройство в виде реактора, разделенного на предреактор 1 и основной реактор 2. Смесь проходит в первую очередь через трубчатый змеевик 3, встроенный в нагревательную рубашку 4 основного реактора 2, и здесь предварительно нагревается до 190°С. Змеевик 3 соединен с другим змеевиком 5 в нагревательной рубашке 6 предреактора 1, так что предварительно нагретая смесь устремляется теперь через змеевик 5 и выпускной патрубок 7, находящийся внутри неполимеризованного расплава, внутрь предреактора 1.

При этом менее, чем за 0,5% общего времени пребывания полимерного расплава в реакторе при турбулентном течении в трубках, температура доводится до 270-280°С.

Засорения трубчатых змеевиков 5 н 3 не происходит, так как начальная реакция и тем самым полимеризация смеси еще очень слаба. В предреакторе 1, имеющем номинальный объем 1 м, при оптимальных условиях происходит гидролитическое расщепление цикла при постоянном перемешивании. Для этого в предреакторе l предусмо -рена мешалка 8. технологический

процесс требует подвода матирующего средства в виде суспензии TiO2, то перемешивание особенно целесообразно. Смесь с водным содержанием 3% находится под давлением внутри предреактора от 1 до

4ч при температуре 270-280°С. Процесс может происходить в предреакторе 1 и при отсутствии давления, причем пары направляются в обратный холодильник, откуда остатки воды и капролактама следует ввести в предреактор 1. После гидролитического расщепления цикла полностью ненолимеризованный расплав подается через регулирующий клапан 9 в трубопроводе дл5 расплава внутрь основного реактора 2. Регулирующий клапан 9 управляется в зависимости от уровня расплава внутри основного реактора 2. Вместо регулирующего клапана 9 можно применить также дозирующий насос с регулируемым числом оборотов. Основной реактор 2 с номинальным объемом 5,3 м имеет спускной патрубок для освободившихся паров, распределительное устройство 10, реакционную зону без вставок, теплообменник 11 и вставки 12

для направления потока.

Ненолимеризованный расплав распределяется посредством усгройства lO по поверхности полимерного расплава во внутренней полости основного реактора 2. Распредел ительное устройство 10 выполняет одновременно функцию увеличения величины удельной поверхности неполимеризованного расплава с целью достижения более благоприятных условий испарения содержащейся в нем воды.

Вследствие релаксации неполимеризованного расплава в полости без давления основного реактора 2 вода тотчас испаряется.

При этом испаряется также часть не превращенного вследствие равновесной реакции капролактама и низких олигомеров. Эти пары отводятся через спускной патрубок в обратный холодильник 13, где осушествляется конденсация паров «е -капролактама и олигомеров. Водяной пар конденсируется сначала в водосборнике 14. В верхней части внутренней полости основного реактора 2 при температуре 270-

280°С происходит в течение почти 6 ч поликонденсация неполимеризованного расплава. Освобождающееся при этом тепло вызывает повышение температуры расплава. Вслед за этим расплав проходит через теплообменник 11, где расплав охлаждается

до температуры, близкой точке отверждения.

Полученное здесь тепло используется для указанного предварительного подогрева исходной смеси с 80 до 190°С, поэтому трубчатый змеевик 3 встроен в нагревательную рубашку 4 основного реактора 2 на высоте теплообменника 11. Циркуляция теплоносителя осуществляется здесь по принципу естественной циркуляции. Ее можно создать также принудительно при помощи не показанного насоса. Полиприсоединение как последняя фаза реакции происходит в нижней части основного реактора 2, где для достижения равномерных условий течения потока без обратного смешивания установлены средства (вставки) 12 для регулирования движения потока.

Эта фаза реакции длится до 8 ч. Полимерный расплав покидает основной реактор 2 через выпуск 15.

Изобретение имеет то преимущество, что полиамид-6 можно получить с равномерно высокой степенью полимеризации при кратковременном пребывании в реакторе. Сокращение продолжительности реакции полимеризации достигается благодаря малому времени подогрева исходной смеси и регулированию полимеризацией при помощи количества воды и температуры. Гидролитическое расщепление цикла е-капролактама в качестве первой фазы реакции приводит при оптимальном водном содержании исходной смеси быстрейшим обра3OiM к максимальному преобразованию «е -капролактама, так как благодаря этому достигается оптимальная концентрация концевых карбоксильных групп, оказывающая каталитическое действие на реакцию.

Влияние содержания воды на равновесие полимеров и мономеров оказывает обратное действие, так как высокое водное содержание перемещает равновесие в сторону мономеров и тем самым в других двух фазах реакция вынуждена происходить при низком содержании воды. Было установлено, что по сравнению с реакторами одинаковой производительности удалось повысить удельную производительность на единицу объема приблизительно на 35% и понизить расход энергии приблизительно на 15%.

Формула изобретения

Способ получения поликапроамида путем предварительного нагревания реакционной смеси, состоящей из «е -капролактама,воды

и стабилизатора, и гидролитической полимеризации в две стадии, отличающийся тем, что, с целью повышения выхода в единицу времени на единицу объема реактора, уменьшения расходов энергии, увеличения

степени превращения и повышения качества конечного продукта, нагревание осуществляют до температуры 180-200°С за счет тепла полимеризации, выделяющегося на второй стадии полимеризации, а затем до

температуры 270-280°С в течение периода времени 0,1-0,5% от времени реакции полимеризации, после чего осуществляют первую стадию полимеризации, при которой происходит гидрол1:тическое расщепление

кольца капролактама, в течение 8-30% от времени реакции полимеризации при содержании воды 2-4%, после чего проводят вторую стадию полимеризации при постоянном содержании воды 0,1-0,4 вес. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатый реактор для получения полимеров в расплаве | 1981 |

|

SU1039548A1 |

| Способ получения полиамида | 1974 |

|

SU614120A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОЛИАМИДА 6,6 И ЕГО СОПОЛИАМИДОВ | 2003 |

|

RU2294338C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СРЕДНЕГО ДИСТИЛЛЯТА ИЗ УГЛЕВОДОРОДСОДЕРЖАЩИХ ЭНЕРГОНОСИТЕЛЕЙ | 2008 |

|

RU2470863C2 |

| БАШЕННЫЙ РЕАКТОР И ЕГО ПРИМЕНЕНИЕ ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ВЫСОКОМОЛЕКУЛЯРНОГО СЛОЖНОГО ПОЛИЭФИРА | 2004 |

|

RU2275236C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СЛОЖНЫХ ПОЛИЭФИРОВ С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ ПУТЕМ ЭТЕРИФИКАЦИИ ДИКАРБОНОВЫХ КИСЛОТ И/ИЛИ ТРАНСЭТЕРИФИКАЦИИ СЛОЖНЫХ ЭФИРОВ ДИКАРБОНОВЫХ КИСЛОТ ДВУХАТОМНЫМИ СПИРТАМИ И/ИЛИ ИХ СМЕСЯМИ И УСТАНОВКА ДЛЯ ЭТОГО СПОСОБА | 2007 |

|

RU2411990C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА ИЗ ПОЛИМЕРОВ, СОДЕРЖАЩИХ КАПРОЛАКТАМ, (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2154059C2 |

| СПОСОБ ВЫДЕЛЕНИЯ КАПРОЛАКТАМА ИЗ СОДЕРЖАЩИХ КАПРОЛАКТАМ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2159233C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МЕЛАМИНА ИЗ МОЧЕВИНЫ | 2009 |

|

RU2538275C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОЛИАМИДОВ, СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИКАПРОЛАКТАМА И ПОЛИКАПРОЛАКТАМ С МОЛЕКУЛЯРНЫМ ВЕСОМ 3000-14000 Г/МОЛЬ | 1994 |

|

RU2144048C1 |

Авторы

Даты

1979-09-30—Публикация

1977-03-29—Подача