(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Непрерывный способ получения полиамидов | 1974 |

|

SU620494A1 |

| Способ получения полиамидов | 1980 |

|

SU931724A1 |

| Способ получения полидодеканамида и сополимеров на его основе | 1979 |

|

SU1054369A1 |

| Трубчатый реактор для получения полимеров в расплаве | 1981 |

|

SU1039548A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1992 |

|

RU2072369C1 |

| Способ получения пигментированных полиамидов | 1980 |

|

SU933668A1 |

| Способ получения сополиамидов | 1982 |

|

SU1098943A1 |

| Способ очистки аппаратов и деталей,загрязненных расплавом полиамида или продуктами его разложения | 1981 |

|

SU978960A1 |

| Способ получения полиамида-6 | 2023 |

|

RU2812605C1 |

| Способ получения поликапроамида | 1977 |

|

SU688506A1 |

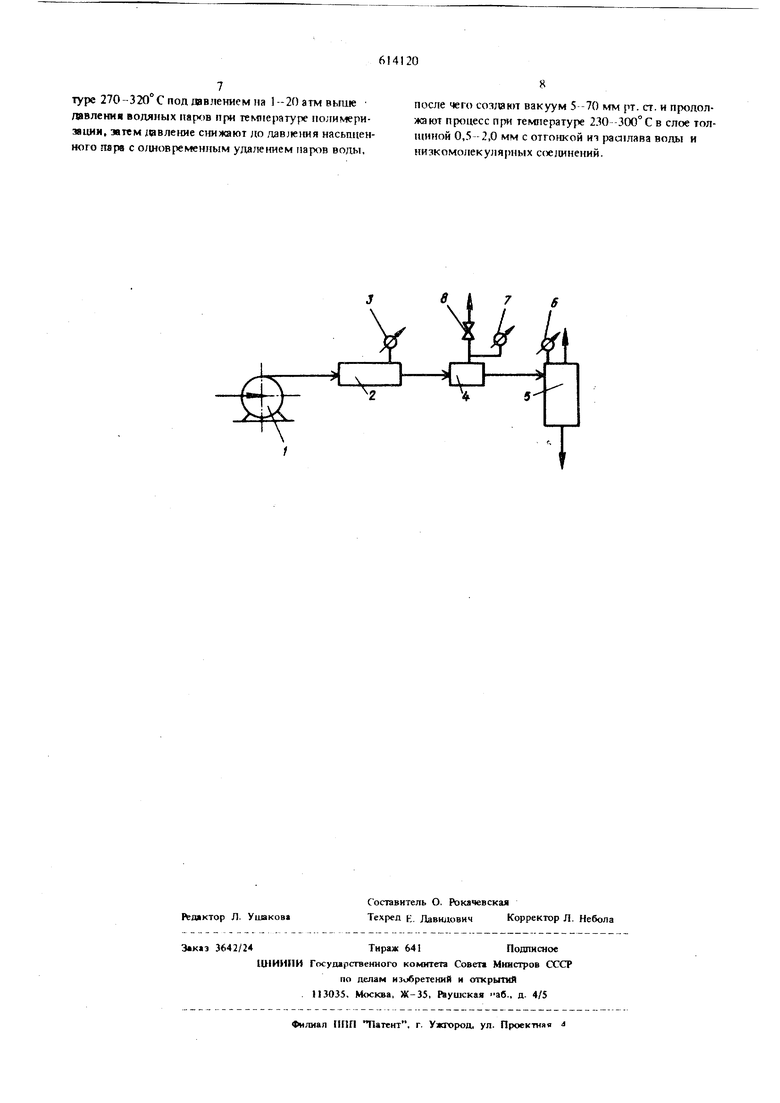

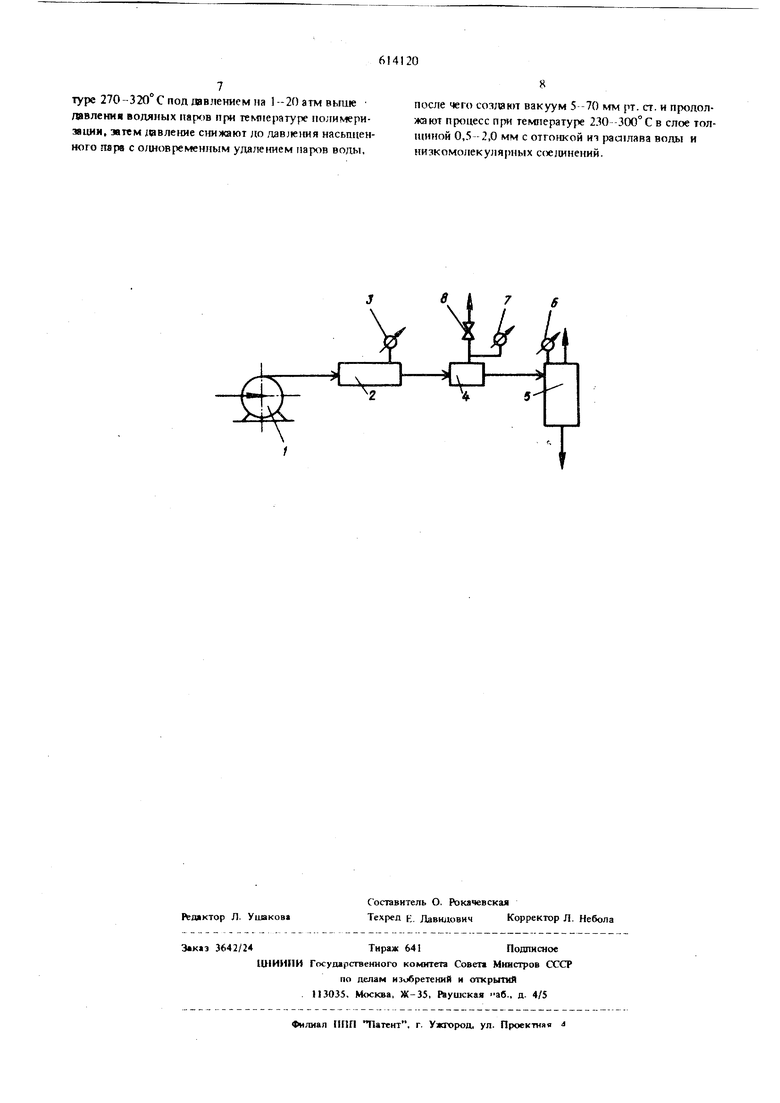

Изобретение относится к оюсобу получения полиалшда на основе, w-додекалактама (полиами да-12). Полиамид-12 является одним из новейших полиамидов, он сочетает в себе высокие физикомеоинические свойства известных пояиа В1дрв, например полиамида-6 и полиамида-66, с др)тими, только ему присущими свойствам - низкой водопоглшцаемосгью и плотностью, свойственными полиолефинам и имеет i наиболее низкую из полиамидов температуру плавления 178-180°С. Известен способ получения полиамида путем непрерьшной двухстадийной гидролитической полимертзации w - додекалактама при температуре выше температуры плавления образующегося полиижра в присутствии воды, кислых катализаторов и регуляторов молекулярного веса, под одкнакоB jiM повышенным давле1жем на обеих стадиях. Продукт получают следующим образом. Смесь реагентов подается насосом в предвари тельный подогреватель, где ока нагревается до тем пературы на 30-80°С ниже температуры полимери зации, а -затем по подводящей теплоизолированной трубе смесь поступает в устройство для полимеризации. Это устройство представляет собой вертикалы1ый вьтолнённый из трубы малого диаметра слир)алевидный Змеевик, в который смесь реагентов поступает снизу по подводящей трубе, вокруг которой он намотан. В змеевике протекает первая стадия полимертзации - образование форполимеризата. Змеевик целиком находится в вертикальном сосуде с наружной обогревающей рубашкой. Сосуд сверху закрыт крьаикой, в которой имеется кран, открываемый только при его заполнении, снизу сосуд имеет цггуцер для отвода готового продукта. Частично прореагирювавшая смесь сливается с открытого верхнего конца змеевика, расположенного под крыщкой сосуда. Масса расплава, заполняющая зтот сосуд, медленно опускается и за это время протекает окончательная полимеризация. При этом давление во всей установке равно 7-8 атм. Нгдостатками известного способа, являются следующие: наличие на первой стадии процесса, т. е. в змеевике, гетерофазной реакционной системы расплав мономера - пары воды, так как при температуре 260° С давление насыщенных паров воды составляет 47, 85 атм, а в змеевике оно ниже и равно 7-8 атм. При указанных параметрах по змеевику движется двухфазный потсж, состояихий из чередующихся жидкой (расплав мономера) и паровой (парогазовые пузыри) фаз, или жидкая фаза течет в виж кольца по внутренней стенке трубы, а паровая фаза движется по центру трубы. В этой гетерофазной реакционной системе реакция полимерт1зации протекает на границе раздела , имеющей недостаточно развитую поверхность контакта, что отрицательно сказывается на скорости реакции. Кроме того, описанные выше виды движения фаз резко снижают пропускную способность установки по осн жному продукту-рашлаву полимера;- проведение второй стадии полимеризации в большом объеме вязкой массы расплава в вертикальном сосуде препятствует быстрому и ииболее полному удалению петутх побочных продуктов из зоны реакции, а, следовательно, и сдвигу равновесия реакции в сторону образования полиме ра и увеличению скорости процесса. Скорость выделения летучих тормом1тся большим объемом мае сы расплава, вязкость которого особенно быстро возрастает при больших глубинах процесса; проведение второй стадаш полимеризации при том же давлении, что и первой, и движение расплава в вертикальном сосуде самотеком вниз не интенсифицирует процесса отгонки летучих из-за малой скорости их выделения из вязкой массы и вследствие недостаточной турбулизации потока. Это является п{жчиной низкой массотдачи в газовую фазу и замедления скорости процесса полимеризации;отсутствие устройства m конце змеевика, которое разделяло бы обе спят процесса по тех нологическим режимам, например по давлеиию, де лает невозможным проведение обеих стадий под разным давлением для их интенси псации. Цель изобретения - интенсификация процесс получе1«я полиамида за счет устранения перечисленных выше недостатков. Поставленная цель достигается тем, что полимертзацию на первой стадии проводят в течение 60-90 мин в гомофазиой реакционной системе при температуре 270-320° С и давлении иа 1-20 атм вьпие давления насьвценных паров воды при температуре реакции m зтой стадии, затем понижают давление в расплаве до давления нас 1щенных паров воды с одновременным удалением их из реакционной систекол, после чего создают вакууум5-70 мм рт. ст. и продолжают процесс на второй стадии при температуре 230-300 С в слое толщиной 0,5-2 мм при этом давлении с отгонкой из расплава воды и непрореагировавших низ комолекулярных соединений (НМС). Процесс ведут в присутствии кислых катализаторе, например ортофосфорной кислоты, и регуляторов молекулярного веса, например адкпииовой кислоты, при температуре выше температуры плавлени полимера. Проведение яепрерьюного процесса получеuua пппкймипя в указаииых условиях позволяет сократить продолжительность процесса по сравнению с продолжительностью по периодическому способу по меньшей мере в 10 раз и получить полимер с требуемыми качественными показателями. Полимеризацию )ja первой стадии проводят в гомофазной реакционной системе под давле1шем на 1-20 атм выше давления насьш1енных парюв. воды, соответствующего темпфатуре реакция. Например, если полимеризацию осуществляют при температуре 270° С, то давление в реакционной системе должно быть, в интервале 57-77 атм, при температуре 300° С - в интервале 88-108 атм и т. п. Объем реакционной системы на первой стадии и величина подащ реагентов должны обеспеФшать оптимальную степень превращения продукта на выходе на первой стадии. После проведения первой стадии процесса давление в потоке расплава при его течении понижается до давления насыщенных паров воды, соответствующего температуре реакции на первой стадии. Например, если полимеризация на первой стадии протекает при температуре 270° С, то давление понижается до 56,11 атм. Благодаря этому испаряется 90-95% воды, которая выводится иэ реакционной системы в виде пара. Таким образом, отпадает необходимость отгонки зтой воды со второй стадии, что упрощает процесс. Кроме того, понижается концентрация оставшихся летучих побочных продуктов в расплаве и, следовательно, ускоряется их отгонка на второй стадии и тем самым интенсифицируется реакция полимеризации. Затем давление снижают до 5-70 мм рт.ст., П|Ж зтом рашлав переводится в капельное состояние, благодаря чему происходит интенсивное испарение летучих побочных продуктов, их концентрация в расплаве снижается, что ускоряет реакцию полимеризации. Вторую стадию процесса проводят в слое расплава толщиной 0,5-2 мм при указанном выше давлении. Из расплава при зтом отгоияются реакционная вода и непроржагировавщие низкомолекулярные соединения. Слой расплава должен иметь равномерную толщину в любом поперечном сечении поверхности, на которой он обрабатывается. Это необходимо для получения в течение всего процесса стабильного по качеству полимера. Дчя этой же цели слой расплава турбулизуется любым способом, не ухудшающим качество готового полимера. Велишна поверхлости обработки расплава на второй стадии должна обеспечивать получе ше готового продукта с задднными свойствами. На чертеже представлен схема получения полиамида-12 непрерьшным способом. Схема включает дозирующее устройство 1 известного типа, например шестеренчатый или поршневой насос, которое трубой соединено с реактором 2 для проведения первой стадии процесса.Давление в нем измеряется манометрюм 3. Выход из реактора 2 связан тра1.10ртирующим трубопроводом с устройством 4 для понижения давления при протекании

через него расплава, которое также связано трубопроводом с реактором 5 для проведе1шя второй стадии процесса. 1Ьвление в последнем измеряется манометром 6. В устройстве 4 давдение понижается до давления насыщенного водяного пара, которое измеряется манометром 7. Через дроссельный клапан 8 часть воды в виде пара выводится из процесса.

Полиамид-12 получают следующим образом.

Смесь исходных реагентов - расплав мономе ра, вода, катализатор и регулятор молекулярного веса, смешанных предварительно в заданном соотHomeifflH, подается дозирующим устройством 1 с расчетной производительностью в реактор 2, где осуществляется первая стадия полимеризащш. Лдвление на первой стадии измеряется с помощью манометра 3.

Далее частично прореагировавщая смесь поступает в устройство 4, где ее давление снижается до ддвле1шя (исыщенного водяного пара при температуре реакции на первой стадии, которое измеряется NBHOMerpoM 7. При этом происходит испарение воды и она вьшодится из процесса в виде пара через дроссельный клапан 8. Затем расплав дросседируется до более низкого давления и иа выходе из устройства 4 он переводится в капельное состояние. Из капель испаряются летучие продукты - оставщаяся часть воды и непрореагировавщие НМС. Капли расплава попадают на нагретую до температуры реакции на второй стадии поверхность реактора 5 и обрабатьшаются на ней в виде тонкого слоя. Испаряющиеся летучие выводятся сверху реактора, а готовый полимер - снизу. Давление la второй стадии измеряется манометром 6 и поддерживается с покпяцью вакуумной системы (на чертеже не показана). Все трубопроводы и устройства обогреваются теплоносителем с автоматическим поддержаш1ем заданной температуры в каждом из них.

Проведение полимеризации со- додекалактама по изобретению позволяет сократить время прюцесса по меньщей мере в 10 раз по сравнению с продолжительностью ipouecca по периодическому способу, по которому в настошцее время получают полиамид-12 с требуемыми качественными показателями.

Ниже приведены примеры получения полиамида-12 непрерывным способом.

Пример 1. Исхощ{ ю смесь реагентов - расплав со-додекалактама, содержащий 10 вес.% воды, 0,2 вес.7с ортофосфорной кислоты, 0,2 вес.7с адипиновой кислоты по отношению к весу мономера, подаютдозирующим устройством 1 в количестве 3 кг/ч на полимеризацию на первую стадию в реактор 2, в котором поддерживают температуру 290° С и давление 96 атм. При этих параметрам смесь реагентов представляет собой гомофаэную реакционную систему. Давление на первой стадии поддерживают дозирующим устройством

1 и измеряют манометром 3. Время пребывания реа1 1рующей смеси на стадии 60 мин.

Частично прореагировавиия смесь в ви;ге расплава полимера далее поступает в устройство 4, где давле1ше снижается до давления насьпцешюго водяного пара, равного 75,88 атм при 290° С. При этом вода в расплаве вскипает, испаряется и непрерьшно вьшодится из процесса черюз дроссельный клапан 8. Давление в этом устройстве измеряют MaHONfeTpoM 7. На выходе из устройства 4 р асплав дросселируется до давления 10 мм рт. ст., которое поддерживается при полимеризации на второй стадии и измеряется манометром 6.

Расплав поступает на вторую стадию в реактор 5 в виде капель, которые образуются при испарении из него летучих продуктов - оставщихся воды и непрореагировавцшх низкомолекулярных соединений. Летучие удаляются из устройства 4 сверху, а капли расплава попадают на нагретую до 290° С поверхность реактора 5 второй стадии, где oiffl обрабатываются в слое толщиной 1,8 мм. Толщину слоя поддерживают равномерной па всей поверхности его обработки известными способами. Время пребьгоания расплава на второй ста;ши до. получения готового продукта 20 мин. Полиамид-12 выгружают снизу рюактора. Он содержит 1,74% низкомолекулярных соединений при удельной вя кости 0,74 ед., измеренной в 0,5%-ном растворе л -крезола при 25°С.

П р и м е р 2. Исходную смесь реагентов подают в том же соотнощепми и с тем же расходом, что и в примере 1. На первой стадии ее полимеризуют при температуре 290° С и. давлении 80 атм, на второй - при температуре 290° С под давлением 70 мм рт. ст. в слое то.гпциной 2 мм. Время пребывания расплава на стадиях составляет 60 и 40 мин состветствегаю, готовый полиамид-12 содержит 2% НМС, удельная вязкость его 1,0 ед.

П р и м е р 3. Исходную смесь реагентов подают в том же соотноцгекии и с тем же расходом, что и в примере 1. На первой стадии ее пояимеризуют при температуре 290° С и давлении 96 атм., на второй - при температуре 300° С под давлением 70 мм рт. ст. в слое толщиной 0,5 мм. Время пребьтания расплава 1И стадиях составляет 60 и 20 мин соответственно, готовый полиамид-12 содержит 2,3% НМС и имеет удельную вязкость 0,76 ед.

Формула изобретения Способ получе)шя полиамида путем двухстадийной гидролитической полимеризации а додекалактама при температуре вьшю температуры плавления образующегося полимера, под ввлeниeм, в присутствии во;1ы, кислых катализаторов и регуляторов молекулярного веса, от ли чающийся тем, что, с целью интенсификации процесса, со-додекалактам полимериэуют в течение 60-90 мин при текотературе 270-320° С под давлением па 1-20атмвыше давления вопя)ых паров при телшературе 1ю;гимериэации, затем /|авле1ше стшжают до давлошя насыщенного пара с одновременным удалением паров воды,

после чего создают вакуум 5-70 мм рт. ст. и продолжают процесс при температуре 230 300° С в слое толщиной 0,5-2,0 мм с отгонкой ит рааьтава воды и низкомолекуля1)ных ссждинений.

7б

Авторы

Даты

1978-07-05—Публикация

1974-03-14—Подача