Изобретение относится к черной металлургии, в частности к производству ф ерросплавов.

Известен способ рафинирования гийоншнотертческих сплавов синтетическим «опаке, фе1дусматривающий сщновременное получение металла и синтетического шпака в электропечи, при котором на глиноземистый шлак перед выпусмся4 плавки задают свежеобохженйую известь в количестве, достаточном для получения отношения окиси . кальция к окиси ал1юо1ния более 1, затем «еталл заливают в изложницу на синтетический шйак Til

этот способ не может быть использован для спиовременного получения ферросиликоциркония и циркониевого , потому что сО|Д жание окиси кальция в циркониевом корунде ограничено (3%). При повышении содержания окиси кгльция в корунде его абра зивные свойства резко снижаются.

Известен также способ получения силикоциркония аломи отермическим методом в дуговой электропечи из амхТЫ| содержащей дирконовый концентрат железную руду, известь, ферросилиций и алюминий с проплавлением шихты при 1950-2000 С 2 .

Однако получение циркониевого корунда с содержанием двуокиси циркония 10 - 19% не технологично, связано с большими трудностями разделения жидких фаз и снижением технико-экономических показателей процесса, а также загрязнением циркониевого корунда металловкЛючениями.

Целью изобретения является повышение качества циркониевого корунда и увеличение его выхода при одновременном получении с ферросиликоцирконием.

Это достигается тем, что за 5-15 мин перед выпуском циркониевого корунда в печь вводят глинозем в колячестве 0,5 - 50% 6т веса цирконового концентрата.

Выплавка феррбсиликоциркония и ци{жониевого корунда.включает:восстановление в электропечи окислов в смеси шцжонового концентрата, железной рудш и агаамтяя в соотношении соответственно: О, 95-1, 05: 0,,25:0,32-0,64 И щ оплавление смеси с интенсивностью 1-1,3 кГ/ч На каждый к,Вт мощности печи лря 1950-2000 С. Это позволяет осуществить восстановление кремния, железа и частично циркония и получить совместно с ферросиликоцирконнем цирконневый корунд с низким содержанием

SIO(j. . Введение глинозема (технической окиси алюминия) в электропечь в количестве 0,5 - 50% от веса цирконового концентрата обеспечивает получение циркониевого корунда с более низким содержанием примесей ( Slpjj, FeO, CaO), так как окисный расплав в электропечи разбавляется окисью алюминия (глиноземом), в которой содержание примесей ( 0,5% , 0,1% ПОГОСТУ 691264) в 4-5 раз меньше, и приводит к увеличению выхода циркониевого корунда за плавку. Введение глинозема в электропечь за 5 - 15 мин (в зависимости от его количества) до выпуска циркониевого корунда обеспечивает расплавление глинозема и усреднение окисного расплава в электропечи.

Технология получения за один металлургический передел ферросиликоциркония и циркониевого корунда позволяет перераспределить цирконий шиты между двумя товарными продуктами с его использованием 95 - 98% и при этом полностью ликвидировать вывоз шлака в отвал.

Примеры осуществления способа приведены ниже.

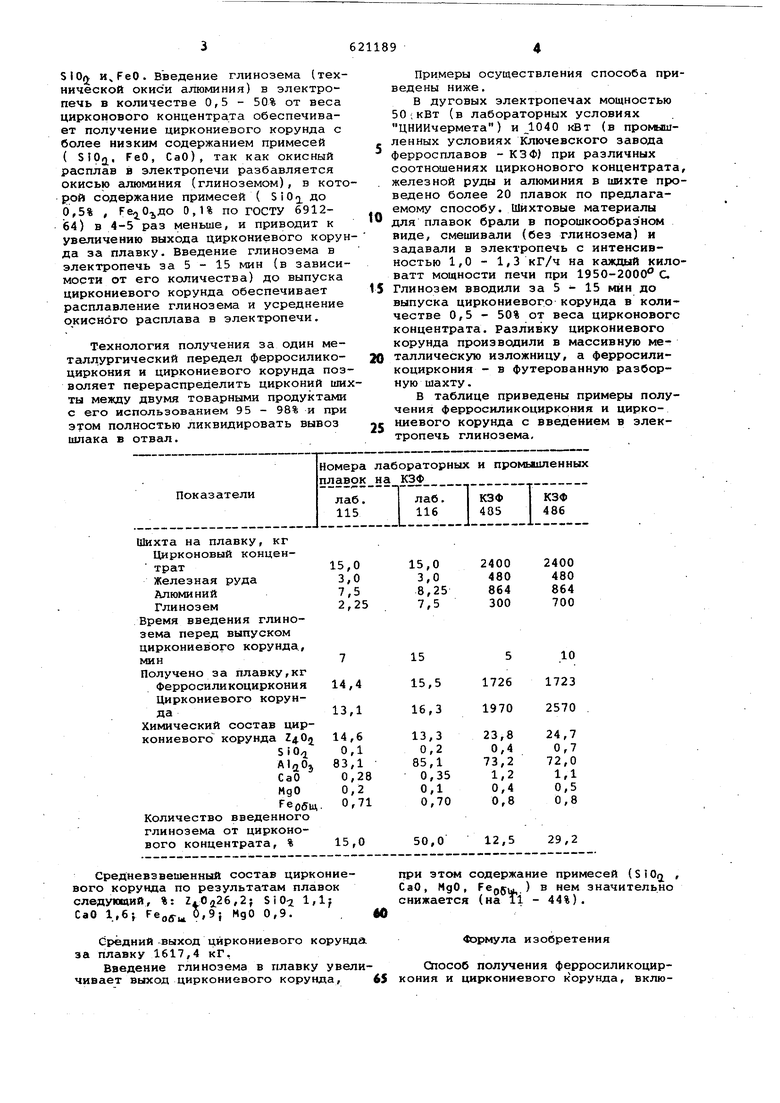

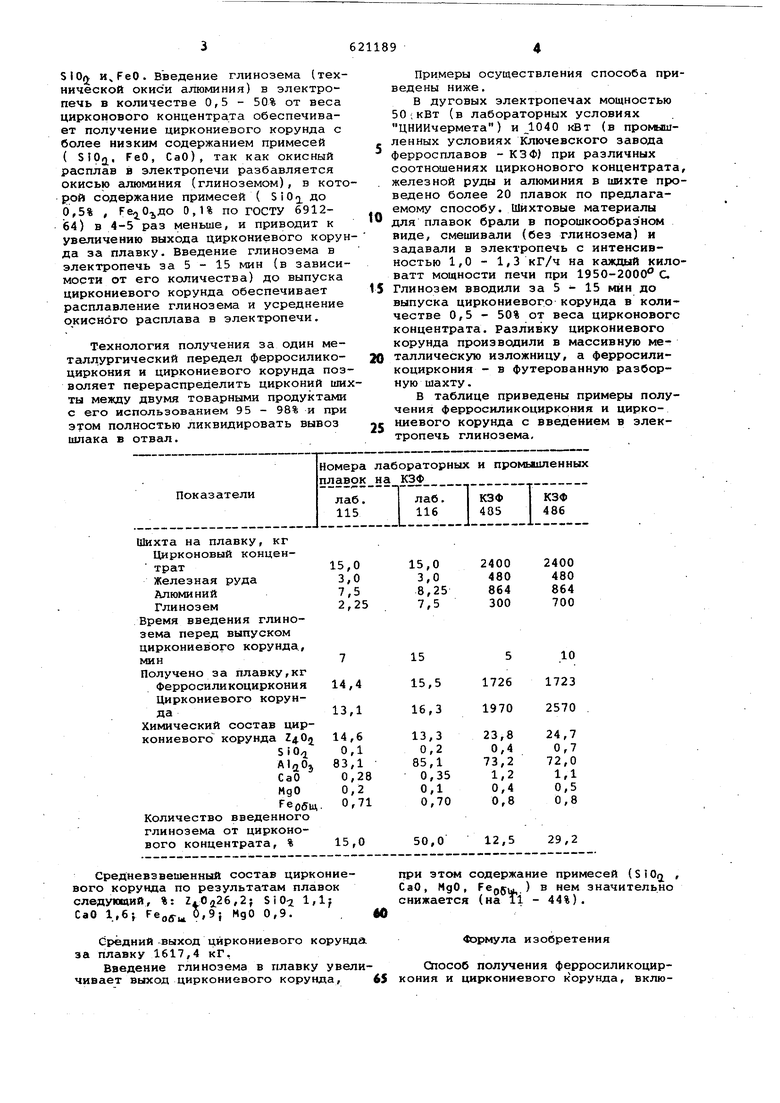

В дуговых электропечах мощностью 50;кВт (в лабораторных условиях ЦНИИчермета) и 1040 кВт (в промышленных условиях Ключевского завода ферросплавов - КЗФ) при различных соотношениях цирконового концентрата, железной руды и алюминия в шихте проведено более 20 плавок по предлагаемому способу. Шихтовые материалы для плавок брали в порошкообразном виде, смешивали (без глинозема) и Зсщавали в электропечь с интенсивностью 1,0 - 1,3 кГ/ч на каждый киловатт мощности печи при 1950-2000 С

5 Глинозем вводили за 5 -15 мин до выпуска циркониевого- корунда в количестве 0,5 - 50% от веса цирконовогс концентрата. Разливку циркониевого корунда производили в массивную металлическую изложницу, а ферросиликоциркония - в футерованную разборную шахту.

В таблице приведены примеры получения ферросиликоциркония и циркос ниевого корунда с введением в электропечь глинозема.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ферросиликоциркония | 1976 |

|

SU608845A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА С СОДЕРЖАНИЕМ ЦИРКОНИЯ БОЛЕЕ 30% ИЗ ОКСИДНОГО ЦИРКОНИЙСОДЕРЖАЩЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 2013 |

|

RU2560391C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО КОРУНДА | 1973 |

|

SU385919A1 |

| Способ выплавки модификаторов с цирконием | 1976 |

|

SU630932A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОЙ ЛИГАТУРЫ | 2001 |

|

RU2201991C2 |

| СПОСОБ ВЫПЛАВКИ КАЛЬЦИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1981 |

|

SU1001695A1 |

| Способ получения сплава ферросиликокальция с металлами-модификаторами | 1988 |

|

SU1581766A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХКОМПОНЕНТНЫХ ТУГОПЛАВКИХ ОКСИДНЫХ СПЛАВОВ | 1995 |

|

RU2090538C1 |

| Шихта для получения плавленого сварочного флюса типа АН-47 | 1986 |

|

SU1447621A1 |

| Способ получения сплавов ферросиликокальция с цирконием | 1984 |

|

SU1254047A1 |

Средний.выход циркониевого корунда за плавку 1617,4 кГ,

Введение глинозема в плавку увеличивает выход циркониевого корунда, 65

Формула изобретения

Способ получения ферросиликоциркония и циркониевого к орунда, включамщий восстановление алюмини ем в электропечи окислов смеси цирконового концентрата и железной руды при 1950-2000 С, отличающийс я тем, что, с целью повышения качества циркониевого корунда и увеличения его выхода, за 5 - 15 мин перед выпуском циркониевого корунда в печь вводят глийоэем в количестве

0,5 т от веса цирконового концентрата,

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-07—Публикация

1976-12-13—Подача