Изобретение относится к металлургии и может быть использовано в ферросплавном производстве комплексньпс сплавов для легирования сгалеЛ и чу- гунов.

Целью изобретения является повышение извлечения кальция и циркония в сплав, псвьппение стабильности извлечения циркония в сплав и увеличе- нир срока службы футеровки электропе ии.

Предложенный способ получения фер росиликокальция с цирконием включает плавку в две стадии, причем на первой стадии проплавляют шихту, состоящую из извести, ферросилиция и алюминиевого лорошка при соотношении компонентов (1-t,2):{0,6-1,1):(0,0t- 0,2) соответственно, при этом часть извести загружают в ванну электропечи перед ее включением,, а на второй стадии плавки проплавляют шихту, состоящую из оставшихся извести, ферросилиция, алюминиевого порошка, а также цирконового концентрата и же- 1езосодержащих окислов при соотношении компонентов (О, 1-0,5):(О,I- 0,5): (0,3-0, 7): (1,0-и 2): (0,01-0,2) в количестве 30,2-51,7% от массы извести, использованной в шихту на пер вой стадии, после пров€ дения второй стадии плавки производят вьтуск части шлакового расплава в количестве 50-90% в отдельную изложницу, а затем производят разливку металла и шлака.

Сущность предложенного способа заключается в выплавке сплавов с кальцием и цирконием в электропечи в две стадии с разделением процесса восстановления кальция на первой стадии и процесса восстановления цир кония на второй стадии, с созданием на каждой стадии оптимальных условий восстановления ценных и трудно- восстановительных окислов элементов.

Опытные плавки по осуществлению способа проводили в промьвпленных условиях. Первую часть шихты (на первую стадию плавки) загружали в электропечь а составе извести, ({ ерроси- лиция и алюминиевого порошка при соотношении компонентов (1-1,2): {0,6-1,1):(0,01-0,2) соответственно, при этом часть извести этой шихты за гружали в электропечи перед ее включением, остальные шихтовые материалы смешивали в барабанном сме

10

15

20

25

30

35

40

45

50

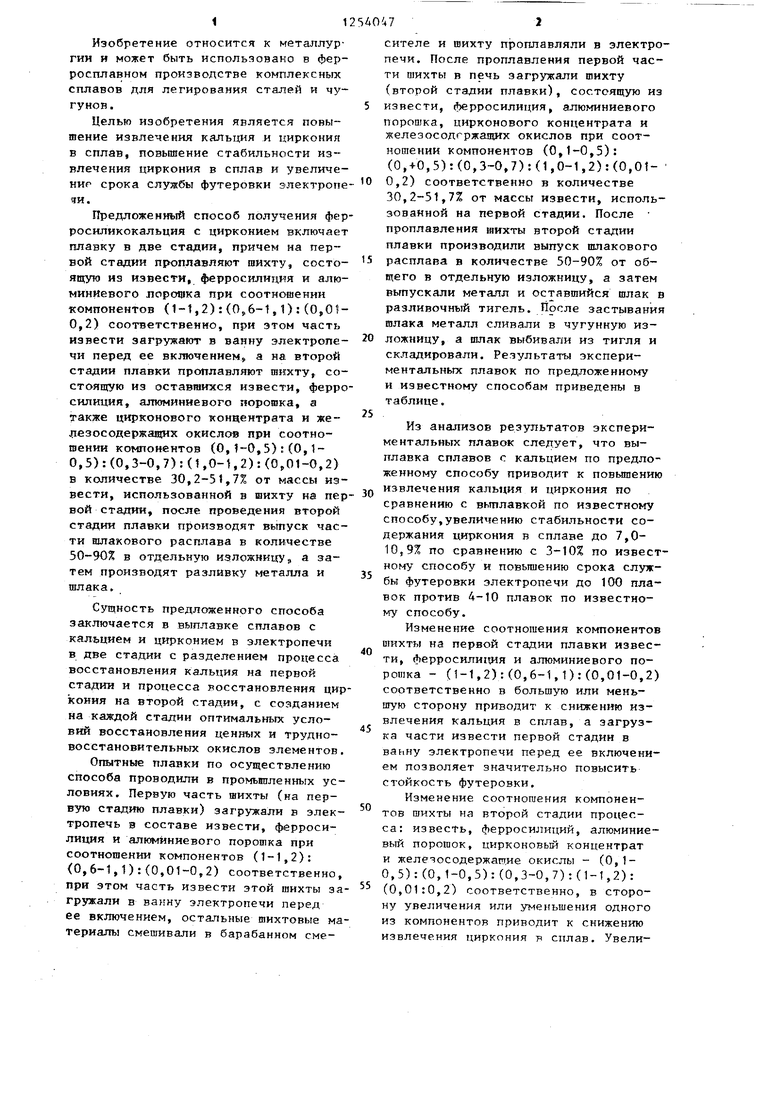

сителе и шихту проплавляли в электропечи. После проплавления первой части шихты в печь загружали шихту (второй стадии плавки), состоящую из извести, ферросилиция, алюминиевого порошка, цирконового концентрата и железосодержащих окислов при соотношении компонентов (0,1-0,5): (О,-(-О, 5): (0,3-0,7): (1,0-1,2): (0,01- 0,2) соответственно в количестве 30,2-51,7% от массы извести, использованной на первой стадии. После проплавления шихты второй стадии плавки производили выпуск шлакового расплава в количестве 50-90% от общего в отдельную изложницу, а затем выпускали металл и оставшийся шлак в разливочный тигель. После застывания юлака металл сливали в чугунную изложницу, а шлак выбивали из тигля и складировали. Результаты экспериментальных плавок по предложенному и известному способам приведены в таблице.

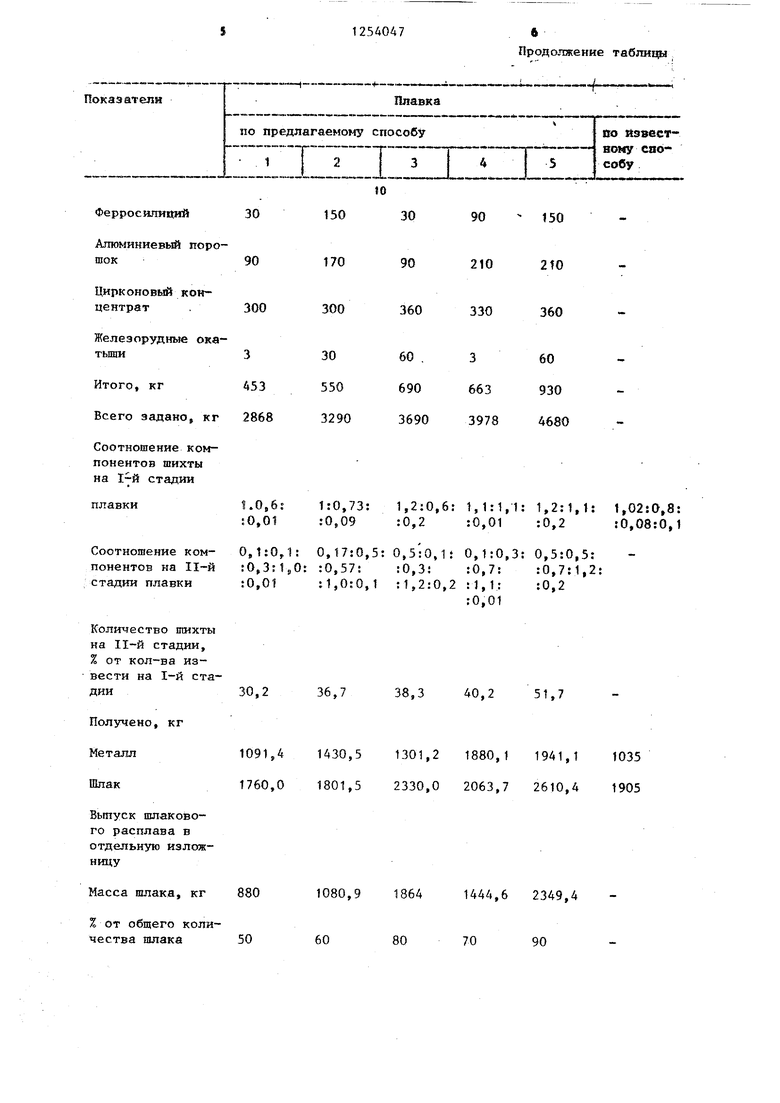

Из анализов результатов экспериментальных плавок следует, что выплавка сплавов с кальцием по предложенному способу приводит к повышению извлечения кальция и циркония по сравнению с вьтлавкой по известному способу,увеличению стабильности содержания циркония в сплаве до 7,0- 10,9% по сравнению с 3-10Z по известному способу и повьш1ению срока службы футеровки электропечи до 100 плавок против 4-10 плавок по известному способу.

Изменение соотношения компонентов пшхты на первой стадии плавки извести, ферросилиция и алюминиевого порошка - (1-1,2):(0,6-1,1):(0,01-0,2) соответственно в большую или меньшую сторону приводит к снижению извлечения кальция в сплав, а загрузка части извести первой стадии в ванну электропечи перед ее включением позволяет значительно повысить стойкость футеровки.

Изменение соотношения компонентов шихты на второй стадии процесса: известь, ферросилиций, алюминие- вьй порошок, цирконовый концентрат и желе эосодержаш.ие окислы - (0,1- 0,5):(О,1-0,5):(О,3-0,7):(1-1,2): (0,01:0,2) соответственно, в сторону увеличения или уменьшения одного из компонентов приводит к снижению извлечения циркония в сплав. Увеличение более 51,7% или уменьшение менее 30,2% количества шихты на второй стадии от массы извести, использованной на первой стадии, приводит к нестабильному содержанию циркония в сплаве (увеличению колебаний по абсолютному содержанию циркония в сплаве),

Выпуск части шлакового расплава более 90% и менее 50% в отдельную изложницу приводит к потере металла со шпаком (снижается извлечение кальция и циркония в сплав).

Известный способ осуществляется в одну стадию, шихта на плавку состоит иэ извести, ферросилиция, алюминиевого порошка и цирконового конценШхта на плавку (1-я стадия плавки)

Известь (96% СаО)

Ферросилиций (65% Si)

Алюминиевый

порошок (90% А1) 15

140

- - - -

- -

- - - - -

2415 2740 3000 3315

30 50 150 30

трата при ссотноюении компонентов

t:(О,7-1,0):(О,06-0,12):1,0(О,7-0,48)

соответственно.

Недостатками этого способа является низкое извлечение кальция (10,9- 18,0%) и циркония (40,5-75,3%) в сплав, нестр ильное содержание циркония в сплаве (3-10 абс.%), низкая стойкость футеровки электропечи (4- 10 плавок).

Предлагаемый способ позволяет повысить извлечение кальция и циркония в сплав, стабилизировать содержание циркония в сплаве (7,0-10,9) и значительно увеличить стойкость футеровки электропечи (до 100 плавок).

1800 1650 1800

1530

900

1650 1650

1200

300

15

ЗОО

120

150

3750

3000

150

Железорудные ока- тьнпи

Итого, кг

Всего задано, кг

Соотношение компонентов шихты на стадии

плавки

Соотношение компонентов на стадии плавки

1.0,6: t:0,73: 1,2:0,6: 1,1:1,1:1,2:1,t: t,02iO,8:

0,01:0,09:0,2:0,01:0,2:0,08:0,1

0,1:0,1: 0,17:0,5: O.sioji 0,1:0,3:0,5:0,5:

:0,3:1jO: :0,57::0,3J:0,7::0,7:1,2:

:0,01:1,0:0,1 :1,2:0,2 :1,1;:0,2

:0,01

Количество шихты на 11-й стадии, % от кол-ва извести на 1-й стадии

Получено, кг

Металл

Шлак

Выпуск шлакового расплава в отдельную изложницу

Масса шлака, кг

% от общего количества ишака

30,2

36,7

38,340,251,7

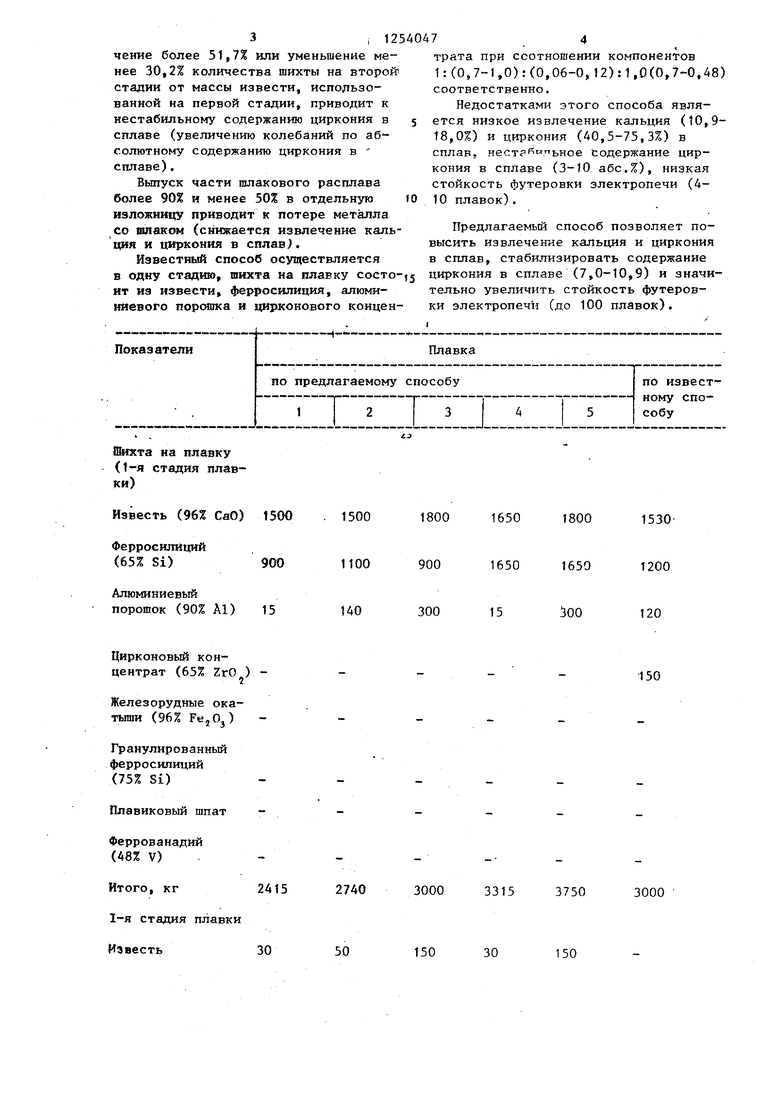

1091,4 1430,5 1301,2 1880,1 1941,11035

1760,0 1801,5 2330,0 2063,7 2610,4 1905

880

50

1080,9 1864 1444,6 2349,4

60

80

70

90

Продолжение таблнщд

38,340,251,7

80

70

90

Химический состав металла, %

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сплава ферросиликокальция с металлами-модификаторами | 1988 |

|

SU1581766A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА С СОДЕРЖАНИЕМ ЦИРКОНИЯ БОЛЕЕ 30% ИЗ ОКСИДНОГО ЦИРКОНИЙСОДЕРЖАЩЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 2013 |

|

RU2560391C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЦЕНТНОГО ФЕРРОТИТАНА | 2008 |

|

RU2398907C2 |

| СПОСОБ СИЛИКОАЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОВОЛЬФРАМА | 2008 |

|

RU2411299C2 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| Способ внепечной выплавки феррониобия и состав шихты | 2017 |

|

RU2691151C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| Способ выплавки лигатуры на основе нитридообразующих металлов | 1982 |

|

SU1036761A1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОВЫХ ШЛАКОВ | 2012 |

|

RU2522876C1 |

| Способ получения силикокальция | 1980 |

|

SU865951A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Исследование технологических параметров сипикотермической вьтлавки комплексных сплавов - эффективных заменителей силикокальция | |||

| Отчет Челябинского научно-исследовательского инс-иятута метдллургии | |||

| Гос | |||

| регистрационный 01829014263, г | |||

| Челябинск, 1983, | |||

| с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1986-08-30—Публикация

1984-12-24—Подача