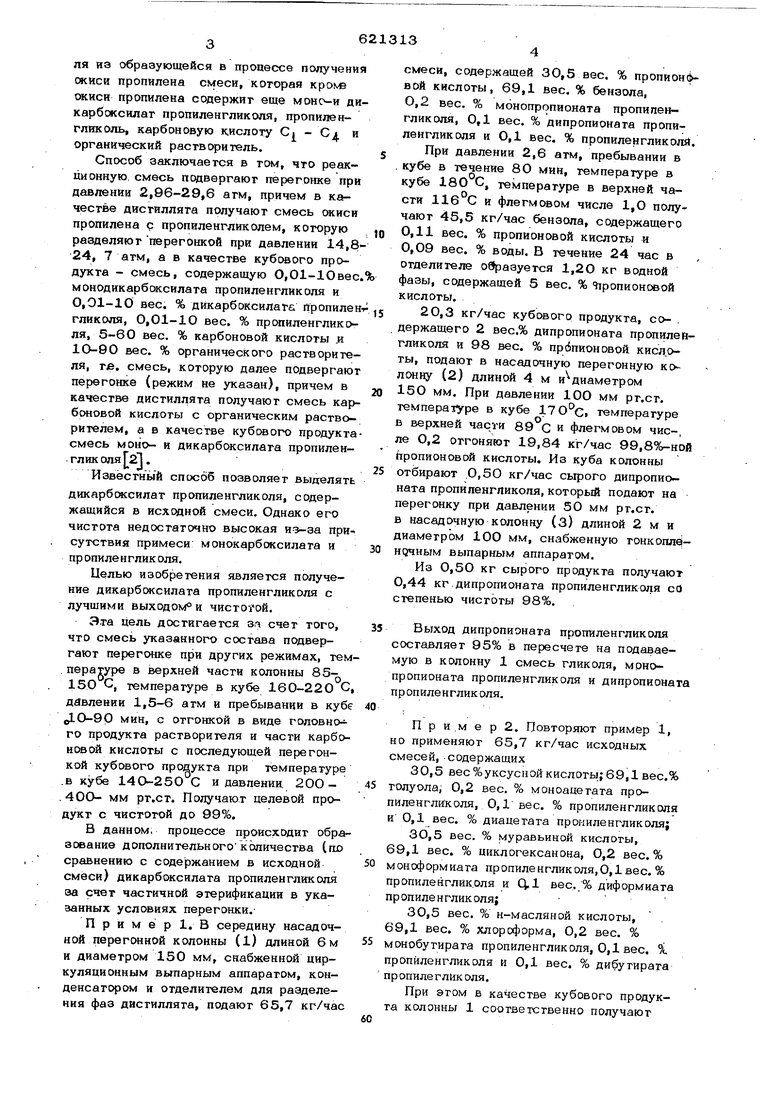

(54) СПОСОБ ВВДЕЛЕНИЯ ДИКАРБСЖСИЛАТА ПРОПИЛЕНГЛИКОЛЯ ЛЯ из образующейся в процессе получения окиси пропилена смеси, которая сжиси пропилена содержит еще моно-и ди карбоксилаг пропиленгликоля, пропиленгликоль, карбоновую кислоту Ci - . и органический раствс итель. Способ заключается в том, что реакционную смесь подвергают перегонке при давлении 2,96-29,6 атм, причем в качестве дистиллята получают смесь окиси пропилена р пропиленгликолем, которую разделяют перегонкой при давлении 14,8 24, 7 атМ| а в качестве кубового продукта - смесь, содержащую О,01-10вес монодикарбоксилата пропиленгликоля и 0,01-10 вес. % дИкарбоксилаТа Пропилен гликоля, 0,01-1О вес, % пропиленгликоля, 5-60 вес. % карбоновой кислоты к 10-90 вес. % органического растворителя, те. смесь, которую далее подвергают перегонке (режим не указан), причем в качестве дистиллята получают смесь кар боновой кислоты с органическим растворителем, а в качестве кубового продукта смесь моно- и дикарбоксилата пропиленглик ОЛЯ 2. Известный способ позволяет выделять дикарбсжсилат пропиленгликоля, содержащийся в исходной смеси. Однако его чистота недостаточно высокая и-з-за присутствия примеси монокарбоксила та и пропиленгликоля. Целью изобретения является получение дикарбсжсилата пропиленгликоля с лучшими выходом°и чистовой. Эта цель достигается an счет того, что смесь указанного состава подвергают перегонке при других режимах, тем пературе в верхней части колонны 8515О С, температуре в кубе 160-220 С давлении 1,5-6 атм и пребывании в кубе ДО-9Р мин, с отгонкой в виде головно го продукта растворителя и части карбоновой кислоты с последующей перегонкой кубового продукта при температуре .в кубе 14О-250 С и давлении 200. 400- мм рт.сг. Получают целевой продукт с чистотой до 99%. В данном, процессе происходит образование дополнительногоколичества (по сравнению с содержанием в исходной смеси) дикарбоксилата пропиленгликоля за счет частичной этерификации в указанных условиях перегонки. Пример.В середину насадочной перегонной колонны (1) длиной 6м и диаметром 150 мм, снабженной циркуляционным выпарным аппаратом, конденсатором и отделителем для разделения фаз дистиллята, подают 65,7 кг/час смеси, содержащей 30,5 вес. % пропионйь вой кислоты, 69,1 вес, % бензола, 0,2 вес. % монопропионата пропиленгликоля, 0,1 вес. % дипропионата пропиленгликоля и 0,1 вес. % пропиленгликоля. При давлении 2,6 атм, пребывании в кубе в течение 80 мин, температуре в , температуре в верхней части 116 С и флегмовом числе 1,О получают 45,5 кг/час бензола, содержащего 0,11 вес. % пропионовой кислоты и 0,09 вес. % воды. В течение 24 час в отделителе образуется 1,20 кг водной фазы, содержащей 5 вес. % Пропионовой кислоты. 20,3 кг/час кубового продукта, со- . держащего 2 вес.% дипропионата пропиленгликоля и 98 вес. % прбпионовой кисл.оты, подают в насад очную перегонную колонну (2) длиной 4 м и диаметром 150 мм. При давлении 100 мм рт.ст. температуре в кубе 17O°Ci температуре в верхней части 89°С и флегмовом чис-, ле О,2 отгоняют 19,84 кг/час 99,8%-ной пропионовой кислоты. Из куба колонны отбирают .0,50 кг/час сьфого дипропионата пропипенгпиколя, который подают на перегонку при давлении 5О мм рт.ст. в насад очную колонну (З) длиной 2 м и диаметром 100 мм, снабженную тонкогш - ночным выпарным аппаратом. Из 0,5О кг сырого продукта получают 0,44 кг дипропионата пропиленгликоля сО степенью чистоты 98%. Выход дипропионата пропиленгликоля составляет 95% в пересчете на подаваемую в колонну 1 смесь гликоля, монопропионата пропиленгликоля и дипропионата пропиленгликоля. П р и.м е р 2. Повторяют пример 1, но применяют 65,7 кг/час исходных смесей, содержащих 30,5 вес%уксуснойкислоты;69,1 вес.% толуола, 0,2 вес. % моноацетата пропиленгликоля, 0,1 вес. % пропиленгликоля и 0,1 вес. % диацетата пропиленгликоля; ЗО,5 вес. % муравьиной кислоты, 69,1 вес. % циклогексанона, 0,2 вес.% моноформиата пропилен гликоля, 0,1 вес. % пропиленгликоля и Q.1 вес..% диформиата пропиленгликоля; 30,5 вес. % н-масляной кислоты, . 69,1 вес, % хлороформа, 0,2 вес. % монобутирата пропиленглнколя, 0,1 вес. % пропиленгликоля и 0,1 вес. % дибутирата пропилеглйколя. При этом в качестве кубового продукта колонны 1 соответственно получают

2О,2 кг/час смеси, содержащей пес.% диацетата пропиленгликоля и 98 вес. % уксусной кислотыJ

20,4 кг/час смеси, содержащей 2вес.% диформиага пропиленгликоля и 98, вес.% муравьиной кислоты;

20,4 кг/час смеси, содержапвй 2 вес.-% дибутирата пропиленгликоля в 98 рее. % н-масляной кислоты.

В качестве кубового продукта колонны 2 соответственно выделяют -0,49 кг/час сырого продукта, из которого получают О,428 кг/час диэфира со степенью чнсто ты 98% (выход 94% в пересчете на исходную смесь гликоля моно- и диацетага),

0,51 кг/час сырого продукта, из которого получаиэт 0,445 кг/час диэфира

со степенью чистоты 98,5% (выход 95% в пересчете на исходную смесь гликоля, моно- и диформиата);

0,51 кг/час сырого продукта, из которого получают 0,450 кг/час диэфира со степенью чистоты 98,5% (выход 95,5% в пересчете на исходную скесь гликоля, моно- и дибутирата).

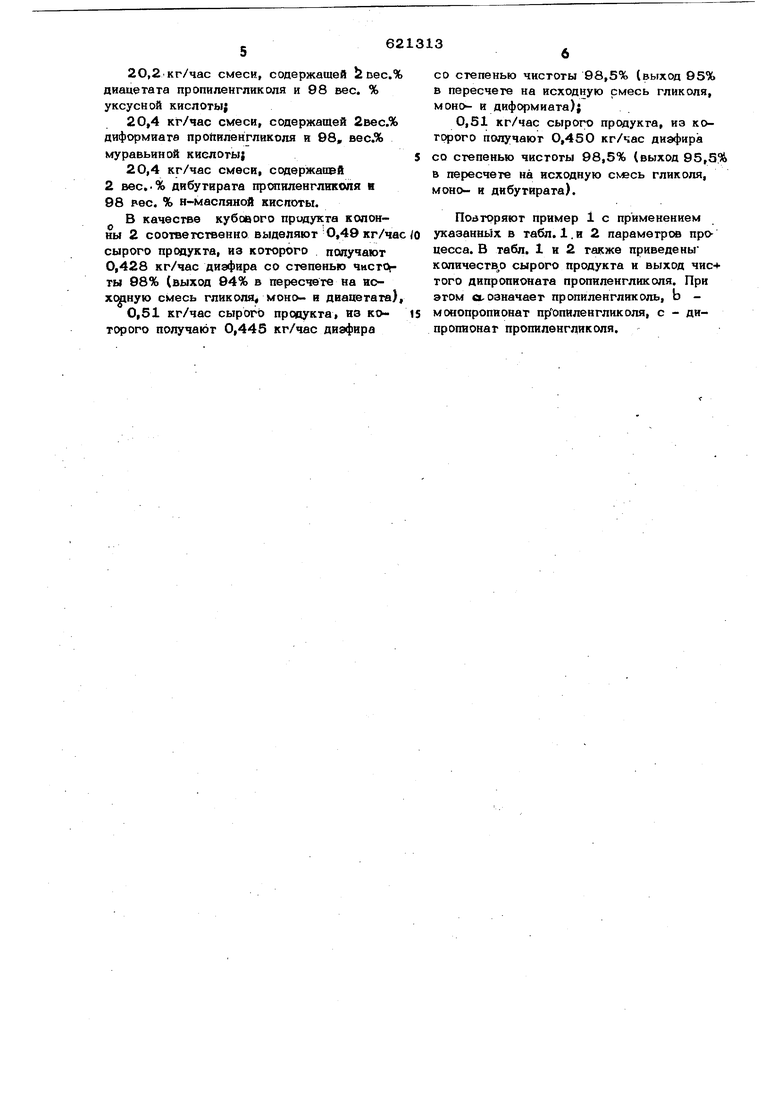

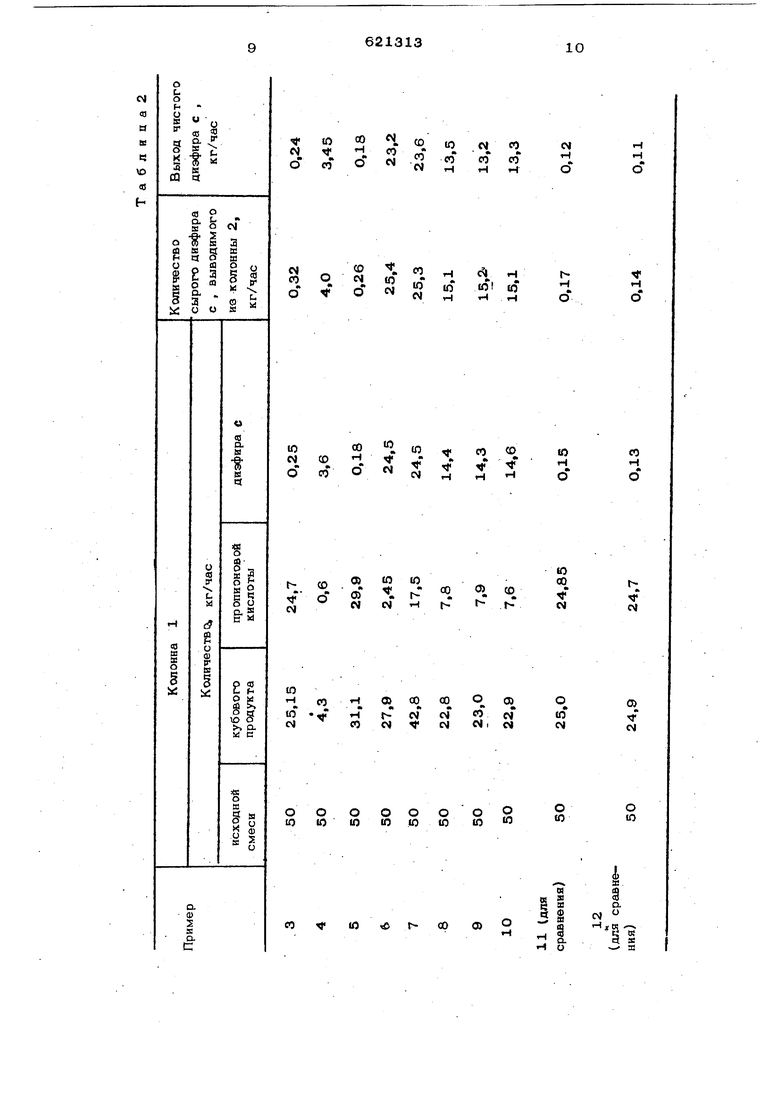

Повторяют пример 1 с применением указаннь х в табл. 1. и 2 параметров процесса. В табл. 1 и 2 также приведены количеств о сырого продукта и выход чисчтого дипропионата пропиленгликоля. При этом обозначает пропиленгликоль, Ь м онопропионат пр опиленгликоля, с - дипропионат пропиленгликоля.

Ю

Ю

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси пропилена | 1976 |

|

SU694072A3 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ КАПРОЛАКТАМА И ГЕКСАМЕТИЛЕНДИАМИНА | 1995 |

|

RU2153493C2 |

| Способ и комплексная установка для утилизации отработанных, содержащих этиленгликоль, или пропиленгликоль, или их смесь авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов и охладительных жидкостей, используемых в спортивных сооружениях | 2021 |

|

RU2794335C2 |

| Способ очистки спиртов @ - @ от углеводородов | 1980 |

|

SU1055735A1 |

| Способ получения -6-деокси- 5-ОКСи-ТЕТРАциКлиНА или ЕгО СОлЕй | 1975 |

|

SU799650A3 |

| Способ получения триацетина (варианты) | 2023 |

|

RU2827691C1 |

| СИСТЕМА ОТДЕЛЕНИЯ ОКИСИ АЛКИЛЕНА | 2019 |

|

RU2752955C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОЧИСТКИ СЫРОГО КАПРОЛАКТАМА, ПОЛУЧАЕМОГО ВЗАИМОДЕЙСТВИЕМ 6-АМИНОКАПРОНИТРИЛА С ВОДОЙ | 1995 |

|

RU2159234C2 |

| Способ разделения метанола и тетрагидрофурана | 1979 |

|

SU1025709A1 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ПРОПЕНА | 2002 |

|

RU2314300C2 |

о о м

О

о

см

О Ю

о

Ю

о

см

м

о

о

(О CJ

Ю см

Ю hм

hО Ю СМ

О

о

00

и о

г-4

О

о to

. о

Ю

гоГ

«

а к

N .4 S о. S

а: о и

D

ю

N

со Р)

О

СО

н

н

о

н

о

со

со

ю

со Н

.

н

о

см

о to

о ю

А

п

я а

i

см

о О)

§

S X

-- :в 62 Формула иаобретенЬ Способ выделения дикарбоксипать про пяленгликопя перегонкой смеси, содержащей 0,Q1-10 вес % монскарбсксилага пропиле нглик ОЛЯ, 0,О1-1О вес. % дикарбсжсилата пропиле гликоля, 0,01-10 Bete пропиленгликоля, 5-60 вес.% карбоновой кислоты С 4 и 10-90вес.% органического растворителя, образующейся в процессе получения сасиси пропилена, отличающийся тем, что с, целью повышения выхода дйк рбоксилата пропиленгликбля, смесь подвергают перегонке при температуре в кубе колонны 160-220°С, температуре в 3 в верхней части 85-15О с, давле- , НИИ 1,5-6 атм и пребывании в кубе 1О-90 мин с отгонкой в виде головного продукта растворитепя и части карбЬновсй кислоты с последующей перегонкой кубового продукта при температуре в кубе 140-250 С и давлении 2О-4 00мм рт.ст. Источники информации, принятые во внимание при экспертизе: 1, Выложенная заявкаФРГМ 161862®, « кл. 12о 5/OS, 1968. 2. Выложенная заявка ФРГ № 1802241, кл. 12о 5/05, 1970.

Авторы

Даты

1978-08-25—Публикация

1977-04-28—Подача