Известные устройства для автоматического регулирования в пределах установленных допусков диаметров изделий, обрабатываемых на металлорежущих станках, путем поперечных перемещений резца с использованием индикатора, подвижной контакт которого в случае выхода изделия из размеров допуска замыкает цепь электродвигателя, кинематически связанного с резцовой поползушкой, не обеспечивают одновременного перемещения резца и индикатора, равноудаленных от линии центров станка.

В предложенном устройстве поползущки резца и индикатора кинематически соединены со щтоками двух взаимодействующих гидравлических цилиндров, а при работе по копиру ползущки резца соединены также с копиром. Это позволяет перемещаться индикатору одновременнй с резцом. Предложенное устройство может иметь видоизменение, в котором вместо гидравлических цилиндров будут применены электрические соленоиды, ток к которым подается при замыкании цепи индикатора.

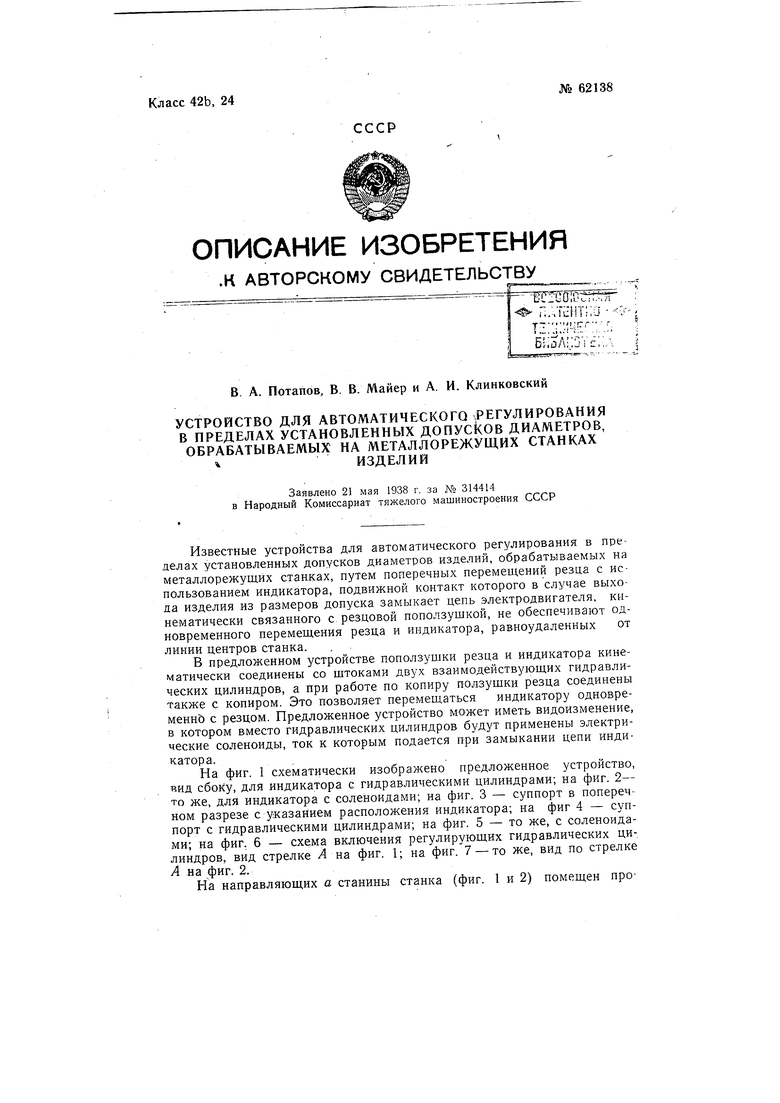

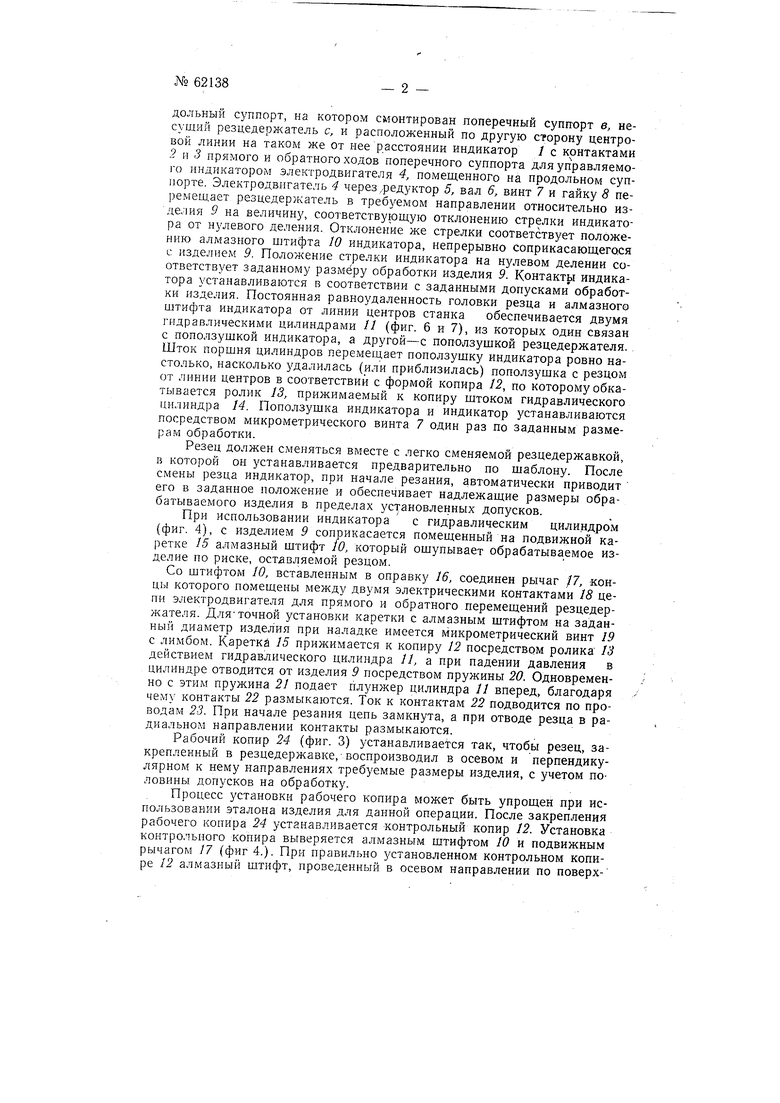

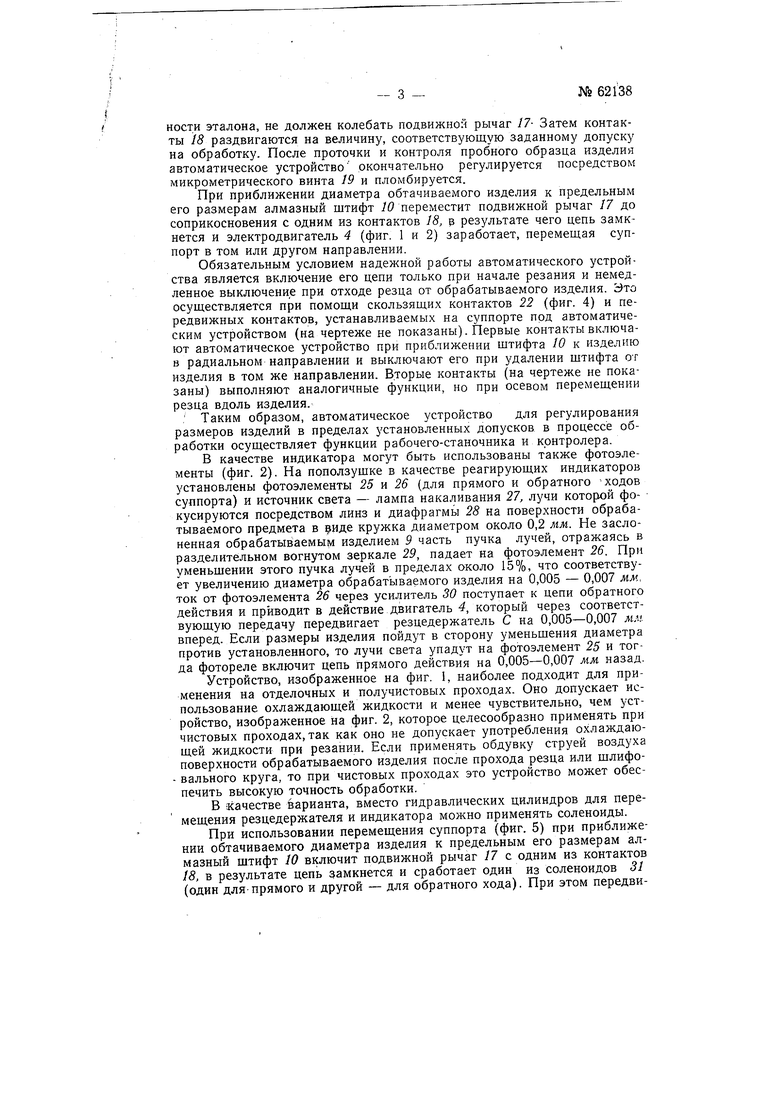

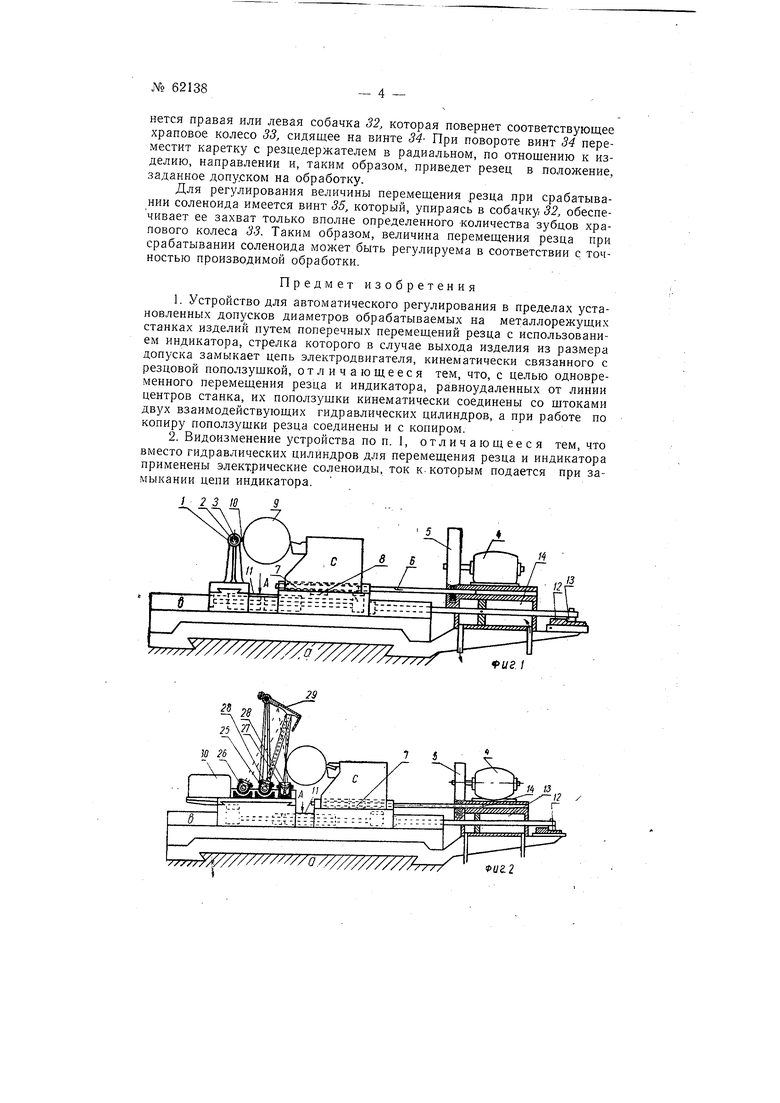

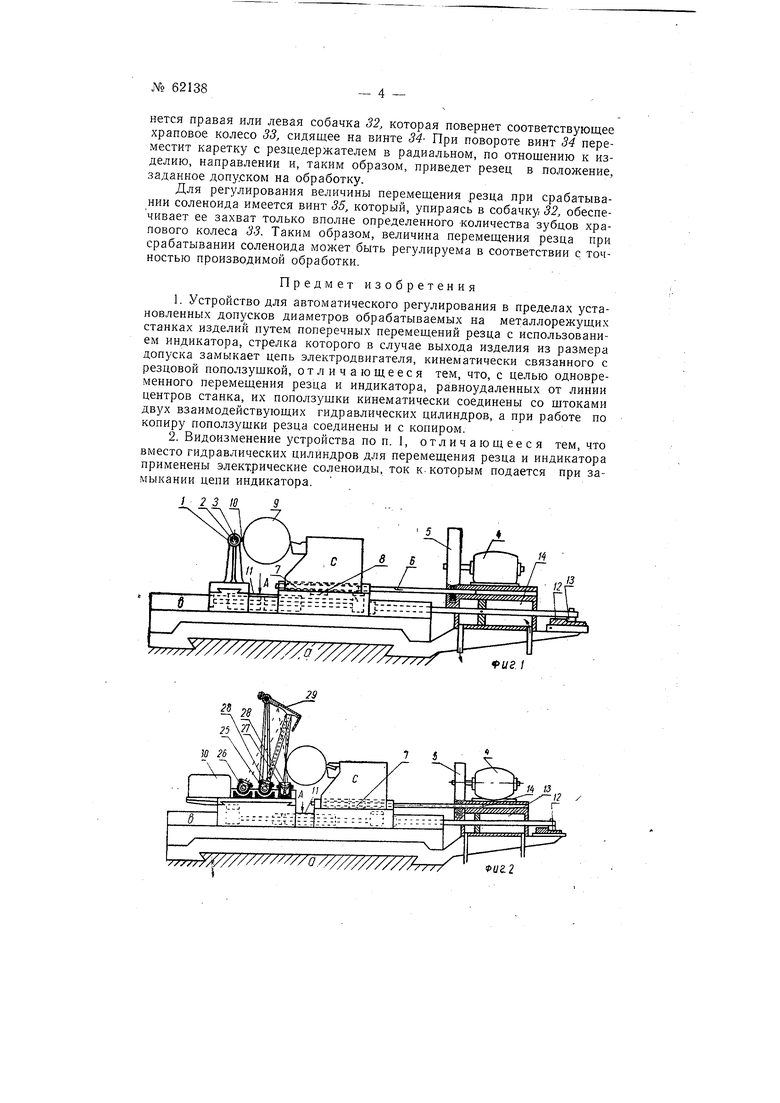

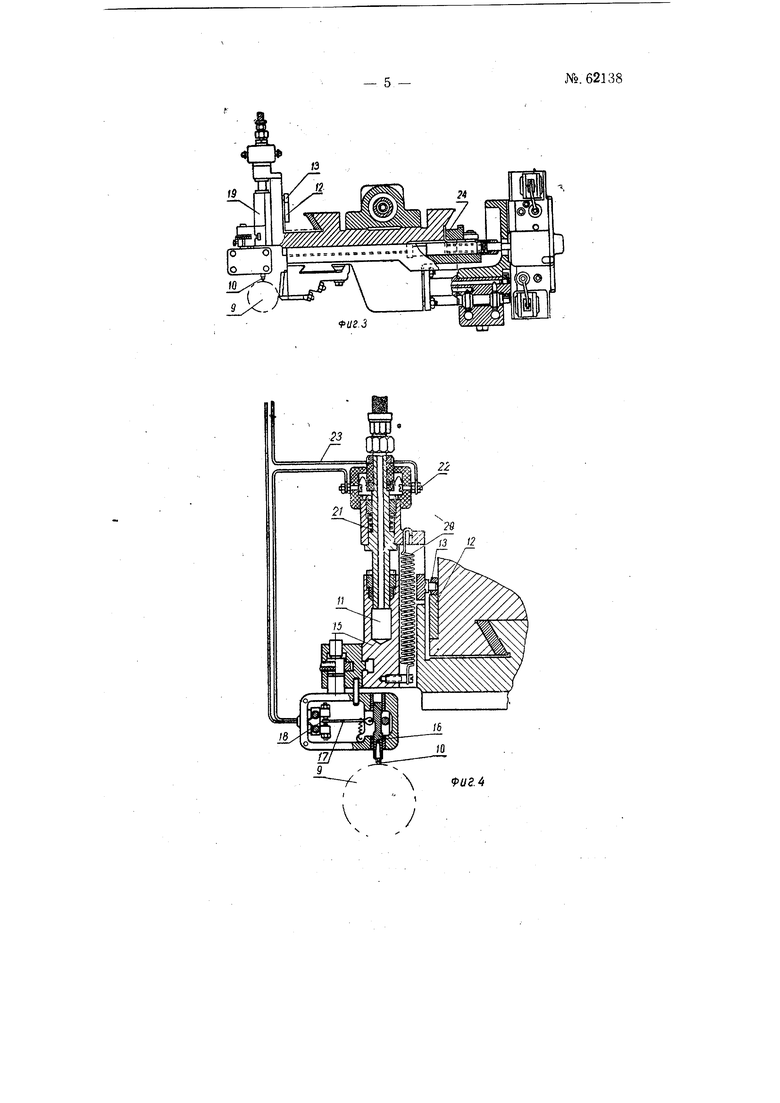

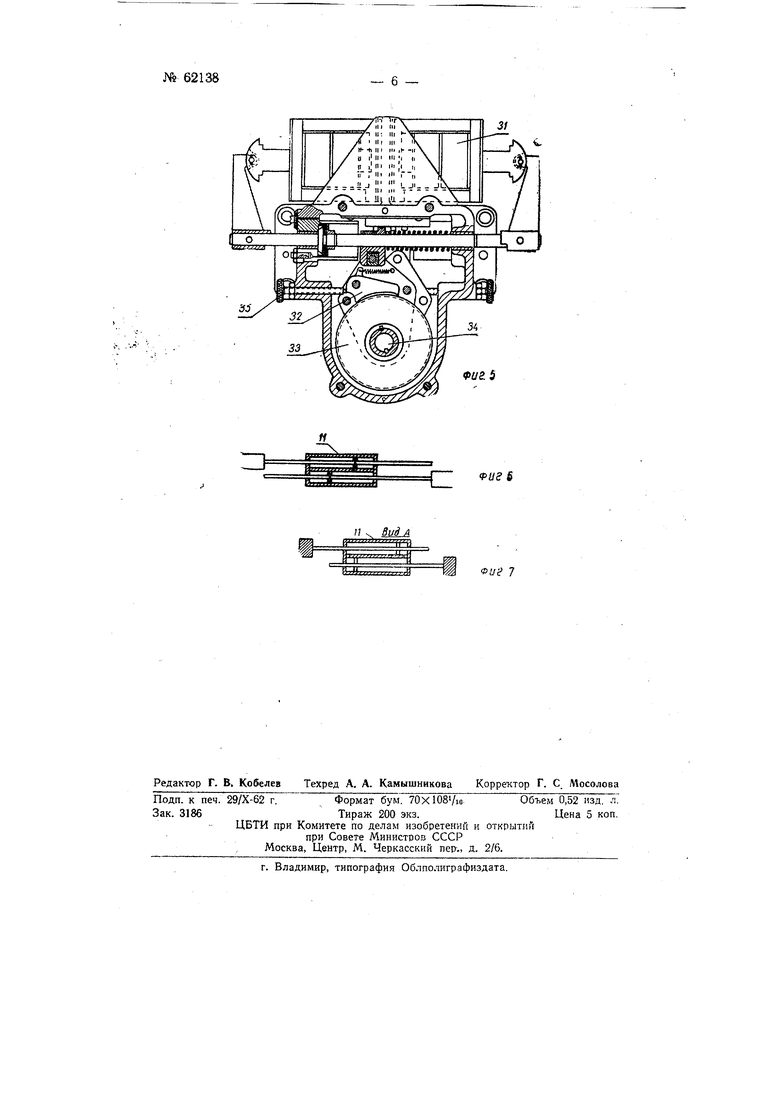

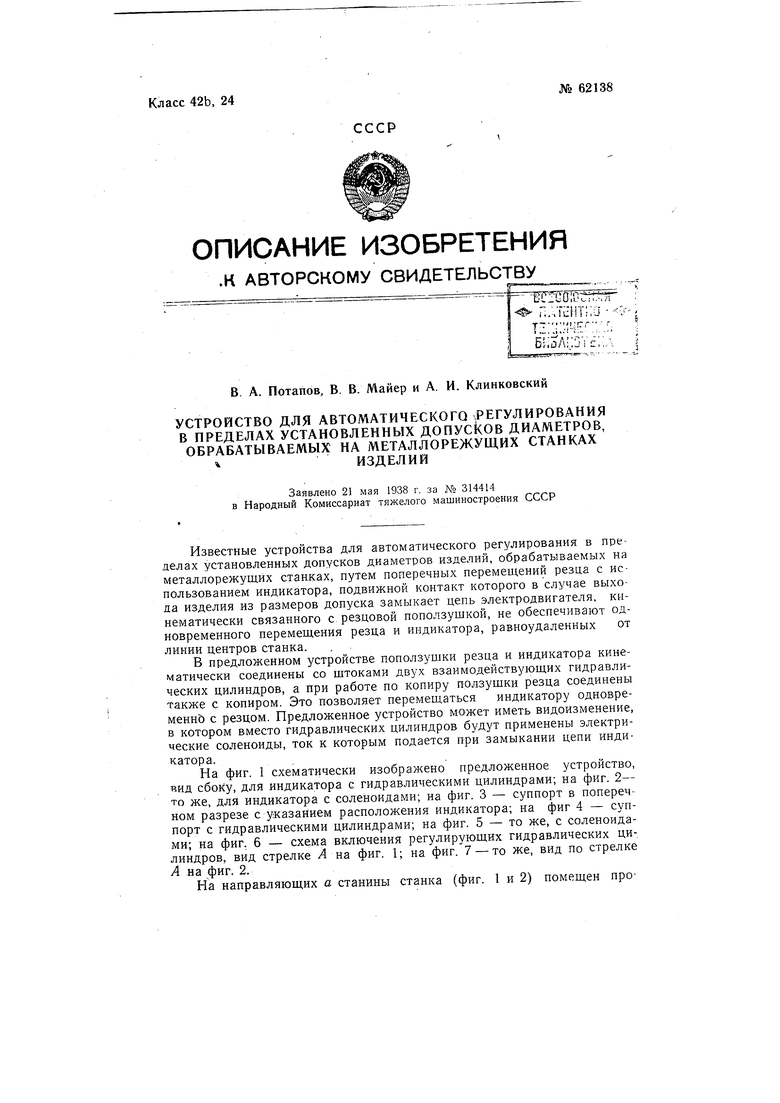

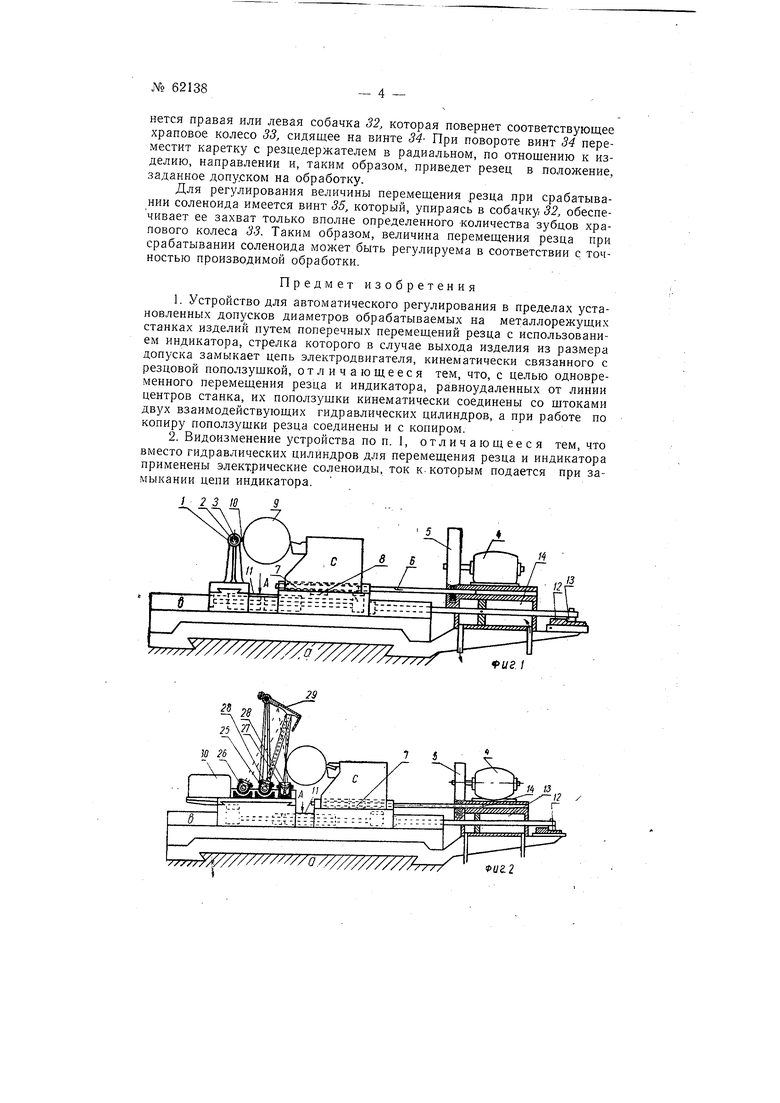

На фиг. 1 схематически изображено предложенное устройство, вид сбоку, для индикатора с гидравлическими цилиндрами; на фиг. 2- то же, для индикатора с соленоидами; на фиг. 3 - суппорт в поперечном разрезе с указанием расположения индикатора; на фиг 4 - суппорт с гидравлическими цилиндрами; на фиг. 5 - то же, с соленоидами; на фиг. 6 - схема включения регулирующих гидравлических цилиндров, вид стрелке /4 на фиг. 1; на фиг. 7 - то же, вид по стрелке А на фиг. 2.

На направляющих а станины станка (фиг. 1 и 2) помещен про№ 62138- 2 -

дольный суппорт, на котором смонтирован поперечный супп-орт в, несущий резцедержатель с, и расположенный по другую сторону центровой линии на таком же от нее расстоянии индикатор / с контактами 2 и 3 прямого и обратного ходов поперечного суппорта для уп равляемо14) индикатором электродвигателя 4, помещенного на продольном суппорте. Электродвигатель 4 через,,редуктор 5, вал 6, винт 7 и гайку 8 перемещает резцедержатель в требуемом направлении относительно изделия 9 на величин}, соответствующую отклонению стрелки индикатора от нулевого деления. Отклонение же стрелки соответствует положению алмазного штифта 10 индикатора, непрерывно соприкасающегося с изделием 9. Положение стрелки индикатора на нулевом делении соответствует заданному размеру обработки изделия 9. Контактьг индикатора устанавливаются в соответствии с заданными допусками обработки изделия. Постоянная равноудаленность головки резца и алмазного штифта индикатора от линии центров станка обеспечивается двумя гидравлическими цилиндрами // (фиг. 6 и 7), из которых один связан с поползушкой индикатора, а другой-с поползушкой резцедержателя. , Шток поршня цилиндров перемещает поползущку индикатора ровно настолько, насколько удалилась (или приблизилась) поползущка с резцом от линии центров в соответствий с формой копира 12, по которому обкатывается ролик 13, прижимаемый к копиру штоком гидравлического цилиндра 14. Поползущка индикатора и индикатор устанавливаются посредством микрометрического винта 7 один раз по заданным размерам обработки.

Резец должен сменяться вместе с легко сменяемой резцедержавкой, в которой он устанавливается предварительно по шаблону. После смены резца индикатор, при начале резания, автоматически приводит его в заданное положение и обеспечивает надлежащие размеры обрабатываемого изделия в пределах установленных допусков.

При использовании индикатора с гидравлическим цилиндром (фиг. 4), с изделием 9 соприкасается помещенный на подвижной каретке 15 алмазный штифт 10, который ощупывает обрабатываемое изделие по риске, оставляемой резцом.

Со штифтом 10, вставленным в оправку 16, соединен рычаг /7, концы которого помещены между двумя электрическими контактами 18 цепи электродвигателя для прямого и обратного перемещений резцедержателя. Для-точной установки каретки с алмазным щтифтом на заданный диаметр изделия при наладке имеется микрометрический винт 19 с лимбом. Каретка 15 прижимается к копиру 12 посредством ролика 13 действием гидравлического цилиндра 11, а при падении давления в цилиндре отводится от изделия 9 посредством пружины 20. Одновременно с этим пружина 21 подает плунжер цилиндра // вперед, благодаря чему контакты 22 размыкаются. Ток к контактам 22 подводится по проводам 23. При начале резания цепь замкнута, а при отводе резца в радиальном направлении контакты размыкаются.

Рабочий копир 24 (фиг. 3) устанавливаемся так, чтобы резец, закрепленный в резцедержавке,воспроизводил в осевом и перпендикулярном к нему направлениях требуемые размеры изделия, с учетом половины допусков на обработку.

Процесс установки рабочего копира может быть упрощен при использовании эталона изделия для данной операции. После закрепления рабочего копира 24 устанавливается контрольный копир 12. Установка контрольного копира выверяется алмазным штифтом 10 и подвижным рычагом 17 (фиг 4.). При правильно установленном контрольном копире 12 алмазный штифт, проведенный в осевом направлении по поверхности эталона, не должен колебать подвижной рычаг 17- Затем контакты 18 раздвигаются на величину, соответствующую заданному допуску на обработку. После проточки и контроля пробного образца изделия автоматическое устройство окончательно регулируется посредством микрометрического винта 19 и пломбируется.

При приближении диаметра обтачиваемого изделия к предельным его размерам алмазный штифт 10 переместит подвижной рычаг 17 до соприкосновения с одним из контактов 18, э результате чего цепь замкнется и электродвигатель 4 (фиг. 1 и 2) заработает, перемещая суппорт в том или другом направлении.

Обязательным условием надежной работы автоматического устройства является включение его цепи только при начале резания и немедленное выключение при отходе резца от обрабатываемого изделия. Это осуществляется при помощи скользящих контактов 22 (фиг. 4) и передвижных контактов, устанавливаемых на суппорте под автоматическим устройством (на чертеже не показаны). Первые контакты включают автоматическое устройство при приближении щтифта 10 к изделию в радиальном направлении и выключают его при удалении штифта от изделия в том же направлении. Вторые контакты (на чертеже не показаны) выполняют аналогичные функции, но при осевом перемещении резца вдоль изделия.

; Таким образом, автоматическое устройство для регулирования размеров изделий в пределах установленных допусков в процессе обработки осуществляет функции рабочего-станочника и контролера.

В качестве индикатора могут быть использованы также фотоэлементы (фиг. 2). На поползущке в качестве реагирующих индикаторов установлены фотоэлементы 25 и 26 (для прямого и обратного ходов суппорта) и источник света - лампа накаливания 27, лучи которой фокусируются посредством линз и диафрагмь 28 на поверхности обрабатываемого предмета в виде кружка диаметром около 0,2 мм. Не заслоненная обрабатываемым изделием 9 часть пучка лучей, отражаясь в разделительном вогнутом зеркале 29, падает на фотоэлемент 26. При уменьшении этого пучка лучей в пределах около 15%, что соответствует увеличению диаметра обрабатываемого изделия на 0,005 - 0,007 мм, ток от фотоэлемента 26 через усилитель 30 поступает к цепи обратного действия и приводит в действие двигатель 4, который через соответствующую передачу передвигает резцедержатель С на 0,005-0,007 мм вперед. Если размеры изделия пойдут в сторону уменьщения диаметра против установленного, то лучи света упадут на фотоэлемент 25 и тогда фотореле включит цепь прямого действия на 0,005-0,007 мм назад.

Устройство, изображенное на фиг. 1, наиболее подходит для применения на отделочных и получистовых проходах. Оно допускает использование охлаждающей жидкости и менее чувствительно, чем устройство, изображенное на фиг. 2, которое целесообразно применять при чистовых проходах, так как оно не допускает употребления охлаждающей жидкости при резании. Если применять обдувку струей воздуха поверхности обрабатываемого изделия после прохода резца или шлифо- вального круга, то при чистовых проходах это устройство может обеспечить высокую точность обработки.

В качестве варианта, вместо гидравлических цилиндров для перемещения резцедержателя и индикатора можно применять соленоиды.

При использовании перемещения суппорта (фиг. 5) при приближении обтачиваемого диаметра изделия к предельным его размерам алмазный штифт 10 включит подвижной рычаг 17 с одним из контактов 18, в результате цепь замкнется и сработает один из соленоидов 31 (один для-прямого и другой - для обратного хода). При этом передви№ 62138

нется правая или левая собачка 32, которая повернет соответствующее храповое колесо 33, сидящее на винте 34- При повороте винт 34 переместит каретку с резцедержателем в радиальном, по отношению к изделию, направлении и, таким образом, приведет резец в положение, заданное допуском на обработку.

Для регулирования величины перемещения резца при срабатывании соленоида имеется винт 35, который, упираясь в собачку/ 32, обеспечивает ее захват только вполне определенного количества зубцов храпового колеса 33. Таким образом, величина перемещения резца при срабатывании соленоида может быть регулируема в соответствии с точностью производимой обработки.

Предмет изобретения

1.Устройство для автоматического регулирования в пределах установленных допусков диаметров обрабатываемых на металлорежущих станках изделий путем поперечных перемещений резца с использованием индикатора, стрелка которого в случае выхода изделия из размера допуска замыкает цепь электродвигателя, кинематически связанного с резцовой поползушкой, отличающееся тем, что, с целью одновременного перемещения резца и индикатора, равноудаленных от линии центров станка, их поползушки кинематически соединены со штоками двух взаимодействующих гидравлических цилиндров, а при работе по копиру поползушки резца соединены и с копиром.

2.Видоизменение устройства по п. 1, отличающееся тем, что вместо гидравлических цилиндров для перемещения резца и индикатора применены электрические соленоиды, ток к- которым подается при замыкании цепи индикатора.

t 2 3 to

У///// /// /а7/ /.

,г ////////- ///0/////////////Г77/

иг.1

Фиг2

fue.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарно-расточносверлильный агрегат | 1938 |

|

SU60632A1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНО-АБРАЗИВНОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2201314C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2083332C1 |

| СУППОРТ МЕТАЛЛОРЕЖУЩЕГО СТАНКА С АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА | 1973 |

|

SU368729A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ РАСТОЧКИ | 1965 |

|

SU171245A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ДЕТАЛИ | 1996 |

|

RU2111089C1 |

| Полуавтоматический электрокопировальный фрезерный станок для обработки фасонных контуров больших размеров, в частности самолетных шаблонов | 1948 |

|

SU86730A1 |

| Суппортная приставка к токарному станку для оформления крыльев фарфоровых изоляторов | 1961 |

|

SU149340A1 |

| Токарно-копировальный станок | 1974 |

|

SU640644A3 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

.4

УГ-Гг

31

Фиг 5

fUS 6

П . Вид А

фиё 7

Авторы

Даты

1942-01-01—Публикация

1938-05-21—Подача