Предлагается копировально-фрезерный станок с электроследящим устройством.

В существующих станках такого рода управление движениями рабочих кареток станка осуществляется обычно от копировальной следящей головки иосредством одной электромеханической или электрогидравлической цеин.

В силу органических особенностей существующих следящих систем такие станки при копировальной обработке контуров изделий больщих размеров (например, ЗХЬ5 м и более) не обеспе ивают достаточно высокой точности копирования.

В описываемом станке, в целях повышения точности копировании до ±1 мм при обработке по контуру самолетных деталей больших размеров для осуществления копировального движения фрезерной головчи, применены две параллельные системы приводов, раздельно yпpaзляeмы ; от одной электроследящей головки. Одна из этих систем - электромеханическая система - предназначена для осуществления приближенного направления инструмента по заданному контуру, а другая система - электрогидравлическая - предназначена для корректирования копировального движения фрезерной головки.

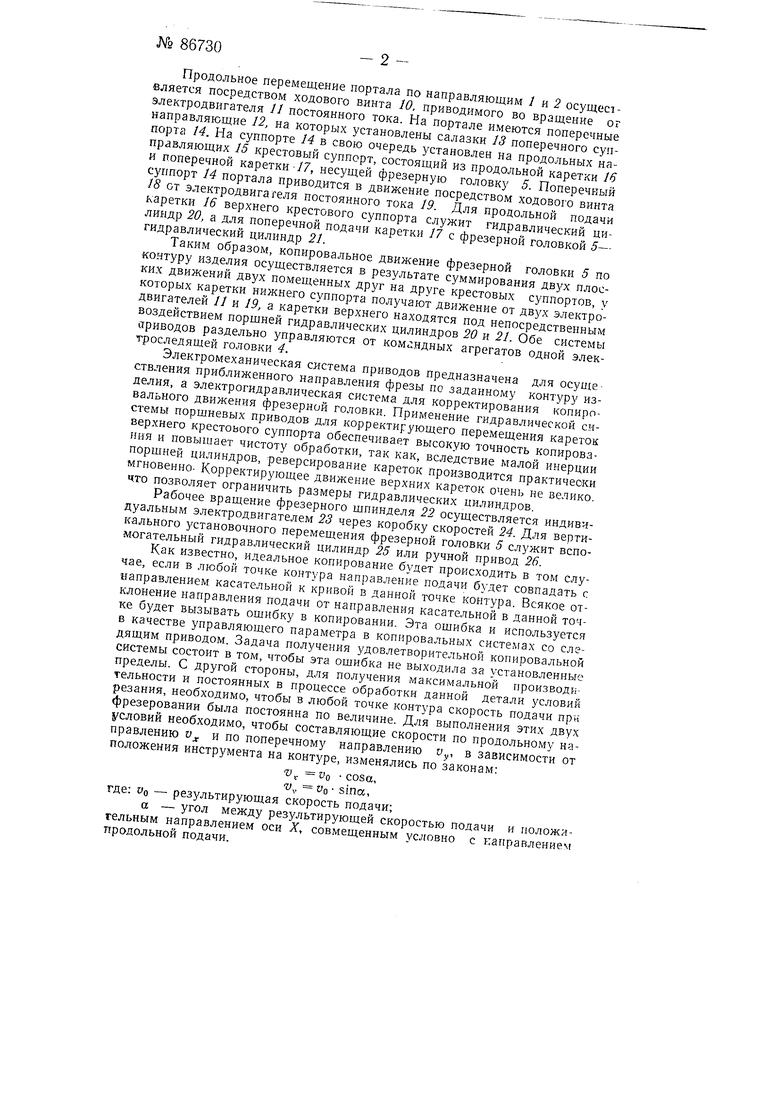

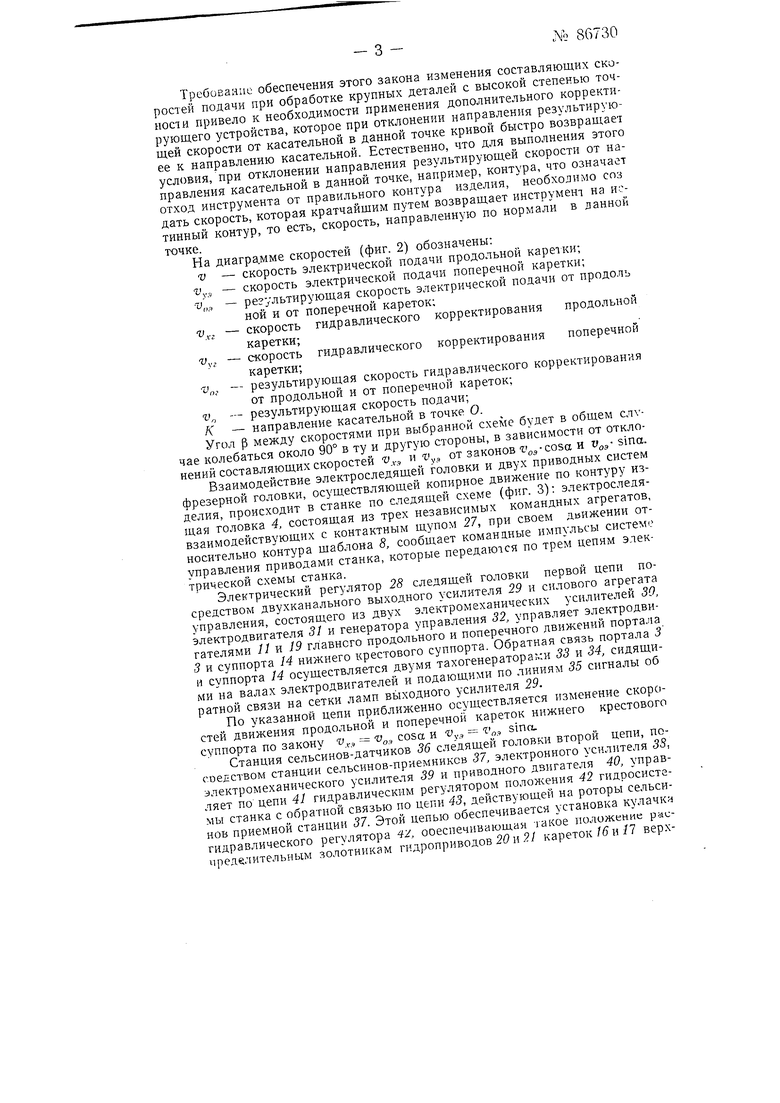

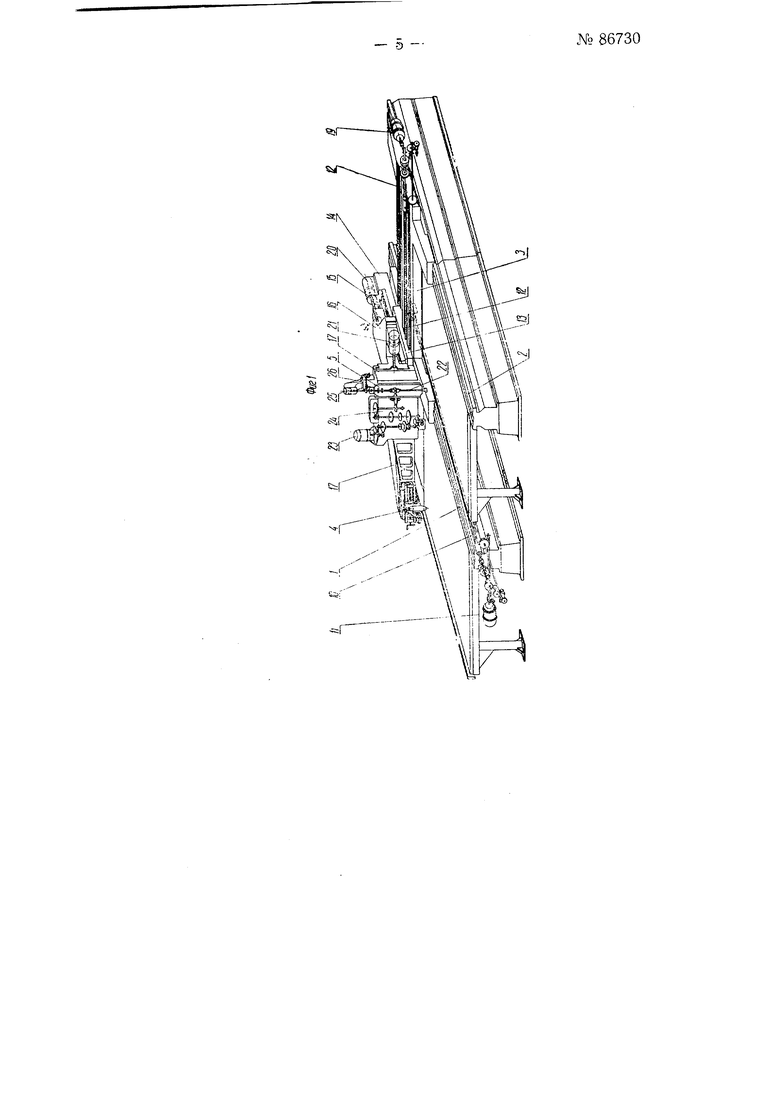

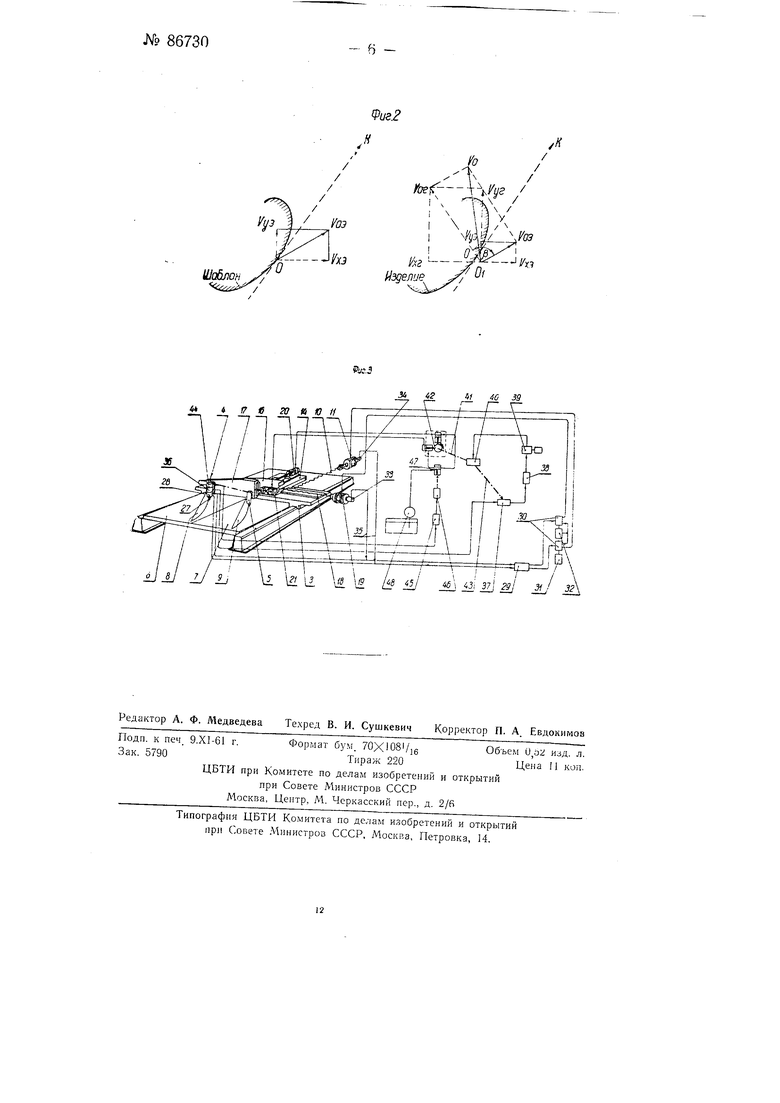

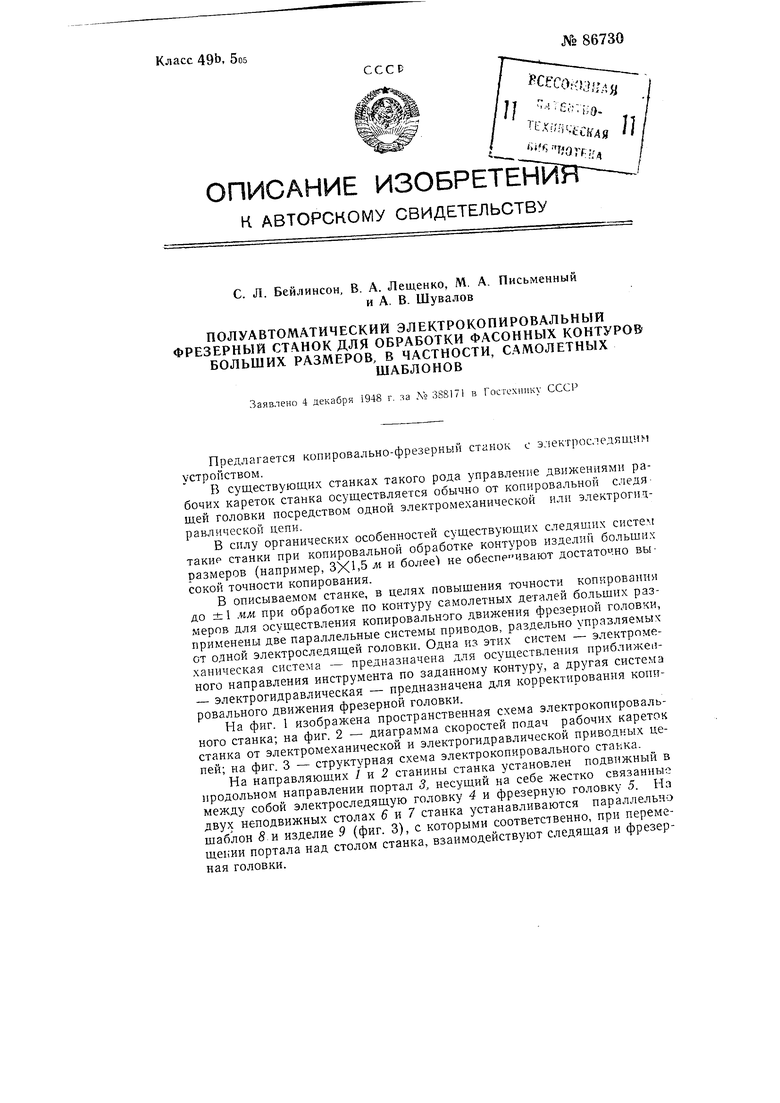

На фиг. 1 изображена пространственная схема электрокопировального станка; на фиг. 2 - диаграмма скоростей подач рабочих кареток станка от электромеханической и электрогидравлической приводных цепей; на фиг. 3 - структурная схема электроконировального станка.

На направляющих / и 2 станины станка установлен подвижный в продольном направлении портал 5, несущий на себе жестко связанные между собой электроследящую головку 4 и фрезерную головку 5. На двух неподвижных столах б и 7 станка устанавливаются параллельно шаблон 8 и изделие 9 (фиг. 3), с которыми соответственно, при перемещении портала над столом станка, взаимодействуют следящая и фрезерная головки.

№ 86730- 2 Продольное перемещение портала по направляющим 1 я 2 осуществляется посредством ходового винта 10. приводимого во вращение ог электродвигателя // постоянного тока. На портале имеются поперечные направляющие 12, на которых установлены салазки 13 поперечного суппорта 14. На суппорте 14 в свою очередь установлен на продольных направляющих 15 крестовый суппорт, состоящий из продольной каретки 16 и поперечной каретки-/7, несущей фрезерную головку 5. Поперечный суппорт 14 портала приводится в движение посредством ходового винта 18 от электродвигателя постоянного тока 19. Для продольной подачи каретки 16 верхнего крестового суппорта служит гидравлический цилиндр 20, а для поперечной подачи каретки /7 с фрезерной головкой 5- гидравлический цилиндр 21.

Таким образом, копировальное движение фрезерной головки 5 по контуру изделия осуществляется в результате суммирования двзх плоских движений двух помещенных друг на друге крестовых суппортов, у которых каретки нижнего суппорта получают движение от электродвигателей // и /Я а каретки верхнего находятся под непосредственным воздействием порщней гидравлических цилиндров 20 и 21. Обе системы ариводов раздельно управляются от ком :ндных агрегатов одной электроследящей головки 4.

Электромеханическая система приводов предназначена для осуще ствления приближенного направления фрезы по заданному контуру изделия, а электрогидравлическая система для корректирования копировального движения фрезерной головки. Применение гидравлической системы порщневых приводов для корректирующего перемещения кареток верхнего крестового суппорта обеспечивает высокую точность копирования и повышает чистоту обработки, так как, вследствие малой инерции поршней цилиндров, реверсирование кареток производится практически мгновенно- Корректирующее движение верхних кареток очень не велико, что позволяет ограничить размеры гидравлических цилиндров.

Рабочее вращение фрезерного шпинделя 22 осуществляется индивядуальныл электродвигателем 23 через коробку скоростей 24. Для вертикального установочного перемещения фрезерной головки 5 служит вспомогательный гидравлический цилиндр 25 или ручной привод 26.

Как известно, идеальное копирование будет происходить в том случае, если в любой точке контура направление подачи будет совпадать с направлением касательной к кривой в данной точке контура. Всякое отклонение направления подачи от направления касательной в данной точке будет вызывать ошибку в копировании. Эта ошибка и используется в качестве управляющего параметра в копировальных системах со следящим приводом. Задача получения удовлетворительной копировальной системы состоит в том, чтобы эта ощибка не выходила за установленные пределы. С другой стороны, для получения максимальной производительности и постоянных в процессе обработки данной детали условий резания, необходимо, чтобы в любой точке контура скорость подачи при фрезеровании была постоянна по величине. Для выполнения этих двух условий необходимо, чтобы составляющие скорости по продольному направлению v и по поперечному направлению Vy, в зависимости от положения инструмента на контуре, изменялись по законам;

v Vo cosa, у,, VQ sina, где: УО - результирующая скорость подачи;

а - угол между результирующей скоростью подачи и положительным направлением оси X, совмещенным условно с каправление продольной подачи.

Требование обеспечения этого закона изменения составляющих скоростей подачи при обработке крупных деталей с высокой степенью точности привело к необходимости применения дополнительного корректирующего устройства, которое при отклонении направления результирующей скорости от касательной в данной точке кривой быстро возвращает ее к направлению касательной. Естественно, что для выполнения этого условия, при отклонении направления результирующей скорости от направления касательной в данной точке, например, контура, что означает отход инструмента от правильного контура изделия, необходимо соз дать скорость, которая кратчайшим путем возвращает инструмент на истинный контур, то есть, скорость, направленную по нормали в данно точке.

На диагра.мме скоростей (фиг. 2) обозначены: v - скорость электрической подачи продольной каретки;

Vy,, - скорость электрической подачи поперечной каретки;

,, регультирующая скорость электрической подачи от продоль ной и от поперечной кареток;

v., - скорость гидравлического корректирования продольной каретки;

у,,,, - скорость гидравлического корректирования ноперечной каретки;

го-, - результирующая скорость гидравлического корректирования от продольной и от поперечной кареток;

v,, - результирующая скорость подачи;

К - направление касательной в точке О.

Угол р между скоростями при выбранной схеме будет в общем случае колебаться около 90° в ту и другую стороны, в зависимости от отклонений составляющих скоростей Uvs 1 уэ от законов гоэсоза и Vog-sina.

Взаимодействие электроследящей головки и двух приводных систем фрезерной головки, осуществляющей копирное движение по контуру изделия, происходит в станке по следящей схеме (фиг. 3): электроследящая головка 4, состоящая из трех независимых командных агрегатов, взаимодействующих с контактным щупом 27, при своем движении относительно контура щаблона 8, сообщает командные импульсы системе управления приводами станка, которые передаются по трем цепям электрической схемы станка.

Электрический регулятор 28 следящей головки первой цепи посредством двухканального выходного усилителя 29 и силового агрегата управления, состоящего из двух электромеханических усилителей 30, электродвигателя 5/ и генератора управления 32, управляет электродвигателями 11 VI 19 главного продольного и поперечного движений портала 3 и суппорта 14 нижнего крестового суппорта. Обратная связь портала 3 и суппорта 14 осуществляется двумя тахогенератора1-:и 33 и 34, сидящими на валах электродвигателей и подающими по линиям 35 сигналы об ратной связи на сетки ламп вь1ходного усилителя 29.

По указанной цепи приближенно осуществляется изменение скоростей движения продольной и поперечной кареток нижнего крестового суппорта по закону u, v,, cosa и iJy., г ,, sino.

Станция сельсинов-датчиков 36 следящей головки второй цепи, посоедством станции сельсинов-приемников 37, электронного усилителя 3S, электромеханического усилителя 39 и приводного двигателя 40, управляет по цепи 41 гидравлическим регулятором положения 42 гидросистемы станка с обратной связью по цепи 43, действующей на роторы сельсинов приемной станции 37. Этой цепью обеспечивается установка кулачкч гидравлического регулятора 42, ооеспечивающая такое положение распределительным золотникам гидроприводов 20 и 2/ кареток/б и П верх- 3 8G730

№ 86730- 4 него крестового суппорта, при котором направление результируюпдей скорости, корректирующего движения верхних кареток при отходе инструмента от контура, будет соответствовать нормали к контуру изделия в данной точке.

Индуктивный датчик 44 электроследящей головки 4 третьей цепи, посредством электронного усилителя 45 и вибрационного датчика 46 команд на гидросистему, управляет золотником 47 подачи жидкости от иасоса 48 для питания гидравлических приводов 20 и 21.

По этой схеме обеспечивается подача давления в распределительные золотники гидросистемы в тех случаях, когда щуп следящей головки, находящийся в постоянном контакте с шаблоном, отходит в ту или другую сторону от нейтрального положения при отклонении результирующей скорости от направления касательной в данной точке контура.

Предмет изобретения

1. Полуавтоматический электрокопировальный фрезерный станок для обработки фасонных контуров больщих размеров, в частности, самолетных щаблонов, снабженный электроследящей контактной головкой, взаимодействующей с эталонным копиром, и связанной с ней фрезерной головкой, осуществляющей рабочее перемещение по обрабатываемому контурз под действием приводов, автоматически управляемых посредством электроследящего устройства, отличающийся тем, что, с целью получения высокой точности копирования при обработке изделий больщих размеров, для осуществления суммарного копировального движения фрезерной головки применены две параллельных системы проводов, раздельно заправляемых от одной электроследящей головки, из которых электромеханическая система предназначена для осуществления приближенного направления инструмента по заданному контурз, а электрогидравлическая система предназначена для корректирования коплровальиого рабочего движения фрезерной головки.

2. Форма выполнения электрокопировального фрезерного станк; по п. I, отличающаяся тем, что, с целью сообщения фрезерной головке одновременно двух плоских движений -от обеих систем приводов, применены два помещенных друг на дрзге крестовых суппортов, у которых каретки нижнего суппорта кинематически связаны с электроприводом, а каретки верхнего находятся под непосредственны.м воздействием порщней гидравлических цилиндров.

6. Форма выполнения электрокопировального фрезерного станка по пп. I и 2, отличающаяся тем, что, с целью одновременного зправления двумя самостоятельными системами приводов от электроследящей контактной головки, электроследящая головка станка выполнена из трех, взаимодействующих с конклктным щупом, независимых командных агрегатов.

4. Форма выполнения электрокопировального фрезерного стайка по пп. 1, 2 и 3, отличающаяся тем, что, с целью повыщения чувствительности золотникового распределителя гидросистемы, для непосредственной передачи команд на золотник, применен вибрационный датчик.

V 1 / /OJ f- XI

Шаблон

fyeffe--- - - x/

« t ff 0 го Ю a

Авторы

Даты

1950-01-01—Публикация

1948-12-04—Подача