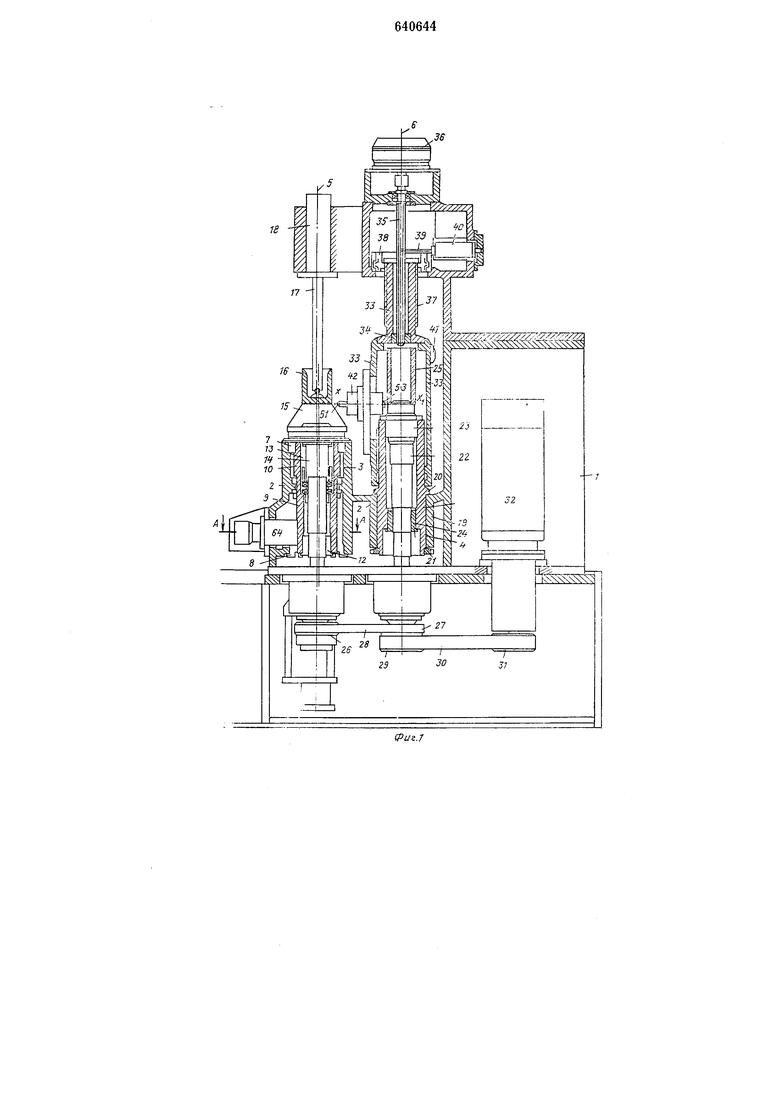

дель 14, который посредством головки 15 несет обрабатываемую деталь 16, удерживаемую на головке 15 штоком 17 силового цилиндра 18, который служит для удержания во время обработки детали 16 на головке 15 шпинделя 14. Головка 15 снабжена алмазными шпильками, обеспечиваюш,ими привод с помощью сплы сцеплени51 поршня через поверхность его головки.

Могут быть использованы также другие средства крепления детали (например, зажимные патроны). Шток цилиндра 18 может быть снабжен механизмом, обеспечивающим вращение поршня (пе показан).

В расточке 4 с осью 6 укреплена направляющая гильза 19, удерживаемая в прижатом состоянии к выступу 20 гайкой 21, при этом указанная направляющая гильза удерживает вращающийся шпиндель 22 с помощью подшипников 23 и 24.

На вращающемся шпинделе установлен известным способом воспроизводящий копир 25.

Установка шпинделя 22 предпочтительпо подобна установке шпинделя 14, вследствие чего расширение обоих шпинделей должно быть одинаковым, и таким образом относительное положение по высоте обрабатываемой детали 16 и копира 25 остается неизменным.

Шпиндели 14 и 22 связаны соответственно через соответствующее соединение с зубчатыми шкивами 26 и 27, связанными между собой зубчатым ремнем 28. На одной оси со шкивом 27 укреплен шкив 29, связанный ремнем 30 со шкивом 31, укрепленным на конце вала двигателя 32, установленного на станине 2.

Шкивы 26 и 27 могут иметь одинаковый диаметр и одинаковое количество зубьев с целью придания шпинделю 14 - держателю детали и шпинделю 22 - держателю копира одинаковой угловой скорости. Можно также при угловой скорости шпинделя 14 придать шпинделю 22 угловую скорость равную - , -, - ... 234

В некоторых случаях шпиндель 22 копира может вращаться со скоростью 2ш 3(0 ...., в зависимости от принятого решения, а в зависимости от этого будет выполнено и копировальное устройство.

Направляющая гпльза 9 с помощью нижеописанных средств может быть неремещена:

для коррекции, при сборке станка, в случае непараллельности оси направляющей гильзы 9 и щппнделя 22 держателя копира;

для регулирования расстояния меладу осями щпинделей 14 и 22 вручную или автоматически во время замены резца или с целью компенсации износа резца, либо для устранения отклонения величины диаметра

детали, вызванного, например, расширением станины;

для быстрого изменения расстояния между осями шиинделей 14 к 22 и для выполпения таким образом резких опусканий и подъемов резца;

для придания незначительного угла оси нанравляюшей гильзы 9 и оси шпинделя 22 - держателя копира для коррекции при

необходимости недостатка воснроизводящего копира.

На направляющей гильзе 19 установлен с возможностью перемещения скольжения одним своим концом суппорт-держатель

резца, который образован рабочей направляющей гильзой 33, охватывающей воспроизводящий копир 25, и скреплен с гайкой 34, в которую входит винт 35, приводимый во вращение двигателем 36. На наружной

части направляющей гильзы 33 имеются пазы или шпоночные канавки 37, с помощью которых она вставляется в соответствующие пазы (или шпоночные канавки) венца 38, установленного с возможностью вращения на станину и имеющего зубья, которыми он входит в зацепление с. кромальерой 39, приводимой в действие от силового цилиндра 40, установленного на станине. Такое расположение позволяет придать

паправляющей гильзе 33 движение скольжения вдоль оси 6 и движение поворота вокруг оси 6 вследствие паличия иазов или шпоночных канавок 37, которые сцепляют ее при вращении с венцом 38, на который

воздействует кромальера 39.

На рабочей направляющей гильзе 33 установлены кулачки 41, воздействующие па электрические контакты уиравлеиия различными операциями, такими как остановка двигателя, приводящего во вращение шпиндели 14 и 22, остановка вортикалыюго перемещения, изменение нанравле 1ия вертикального перемеще}1ия и поворот направляющей гильзы 33 и т. д.

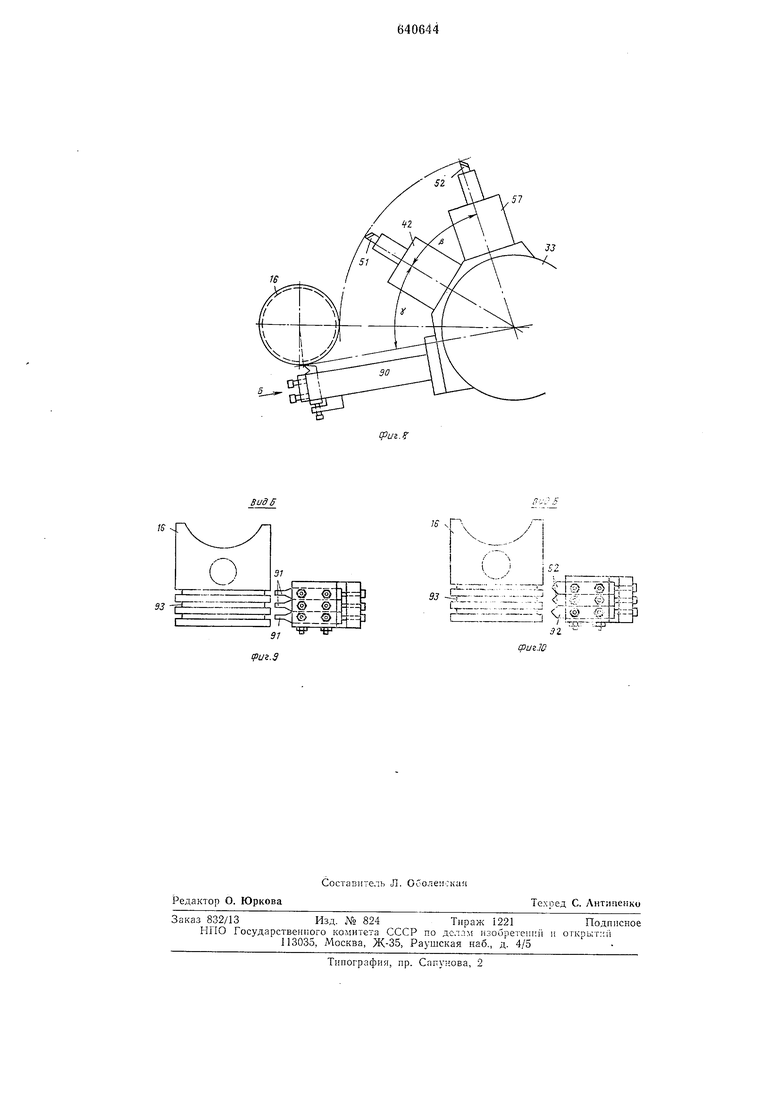

На рабочей направляющей гильзе 33 установлен по меньшей мере один съемный иатрон 42, имеющий по меньшей мере один резец и один щуп, ориентированные в плоскости ХХь иерпендикулярной к осям 5 и 6 шпинделей.

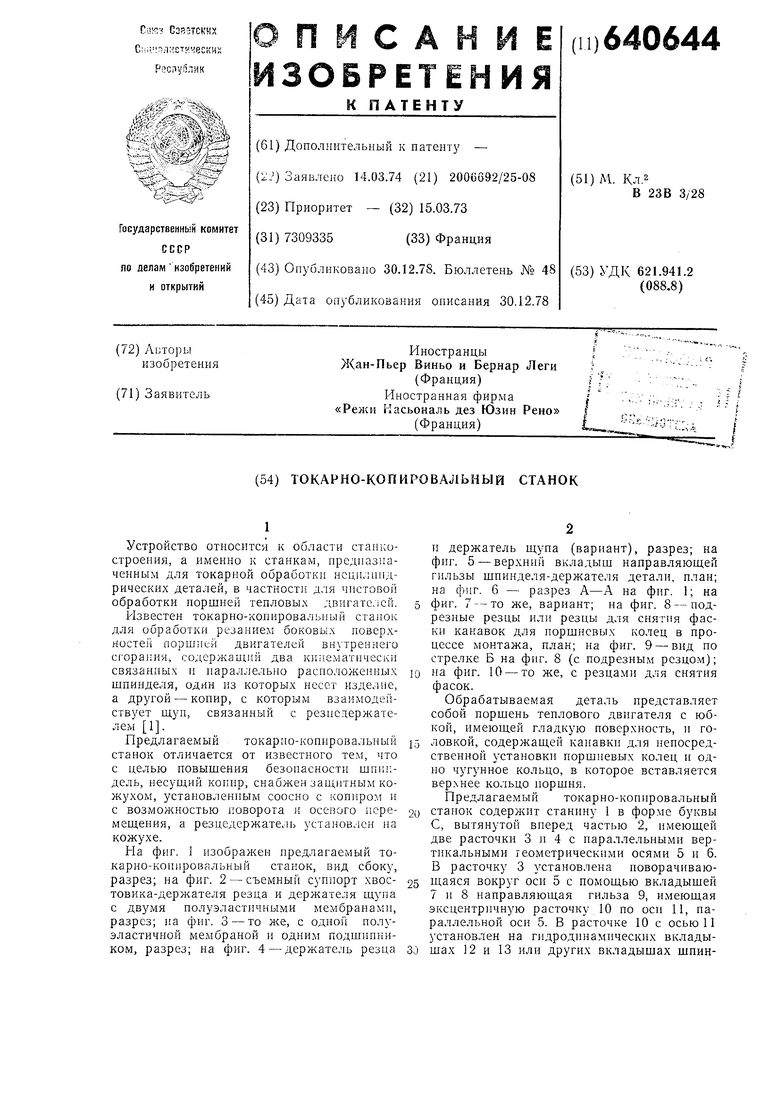

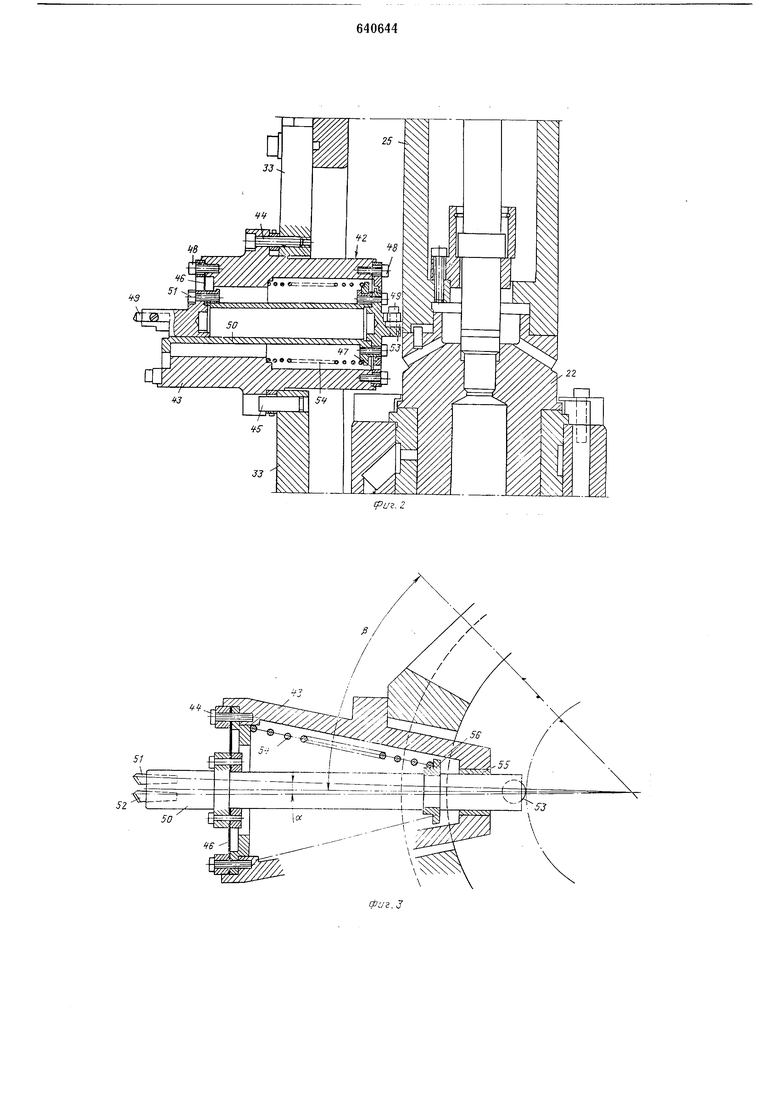

Патрон 42, изображенный в деталях на фиг. 2, образован из корпуса суппорта 43, который прикреплен к рабочей направляющей гильзе 33 винтами 44 и шпильками 45, при этом указанный корпус несет с помошью эластичных мембран 4Ь и 47, закрепленных с помощью винтов 48 и 49, хвостовик 50, состоящий из одного или более элементов и несушпй на одном из своих концов резец 51 или резцы 51 и 52 (сл1. фиг. 3 и 4), которые могут входить в контакт с обрабатываемой деталью 16, на другом конце - щуп 53, находящийся в

контакте с воспроизводящим копиром 25.

5

Эластичные мембраны 46 и 47 выполняют из одного тонкого металлического листа.

Пружина 54, опирающаяся па корпус суппорта 43, давит на хвостовик 50 в направлении копира 25, постоянно прижимая щуп 53 к указанному копиру.

Одна из двух мембран 46 и 47, например мембрана 46, со стороны резца зафиксирована с одной стороны на корпусе 43, а с другой стороны - на хвостовике 50, препятствуя вращению хвостовика 50. Одна из этих мембран, в частности мембрана

46,не имеет никакого отверстия с целью обеспечения герметичности направляющей гильзы 33. Воспроизводящий копир 25 и щуп 53 защищены таким образом от пыли и стружки, их можно смазывать путем смачивания или масляным туманом.

Достаточно вывернуть винты 44 или гайки щпилек 45 для замены патрона 42 и для доступа к воспроизводящему щупу 25.

Для уменьшения осевого габарита, в частности со стороны копира 25, натрон 42 может иметь только одну мембрану 46 или

47.В случае, изображенном на фиг. 2, применяется только мембрана 46, а хвостовик 50 направляется на другом конце в подщнпнике 55, укрепленном на корпусе 43, при этом пружина 54 опирается на корпус 43 и на кольцо 56, укрепленное на хвостовике 50.

В случае, когда хвостовик 50 несет два резца 51 и 52 (см. фиг. 3 и 4), кончик резца 51 установлен в плоскости осей И и 5 для перемещения вниз рабочей направляющей гильзы 33 и для выполнения полуогделочиого пропуска.

Затем путем поворота направляющей гильзы 33 на угол а до нижней мертвой точки кончик резца 52 устанавливается в плоскости осей И и 5. В верхней точке направляющей гильзы 33 резец 52 выполняет отделочный пропуск.

В случае, когда установлен только один резец 51 на хвостовике 50 (см. фиг. 2), направляющая гильза несет только один патрон 42, если станок вынолняет только одну онерацию (например, полуотделка или отделка), а рабочий пропуск выполняется при ниж:нем ходе, при этом поворот направляющей гильзы 33 на угол а, как это показано выше, производится до мертвой точки для извлечения резца из детали во время подъема.

Можно также установить два патрона 42 и 57, смещенные по отношению один к другому, например, на угол 45°, как это изображено на фиг. 3 и 8, если станок выполняет обе операции (полуотделку и отделку). Полуотделочный пропуск осуществляется при опускании резцом 52, нри этом поворот направляющей гильзы 33 на угол р производится в нижней мертвой точке с целью приведения отдельного резца

6

51 в контакт с деталью для выполнения отделочного пропуска во время подъема указанной направляющей гильзы.

Резцы 51 и 52 и щупы могут быть установлены на рычаги-мультипликаторы или на рычаги-демультипликаторы хода.

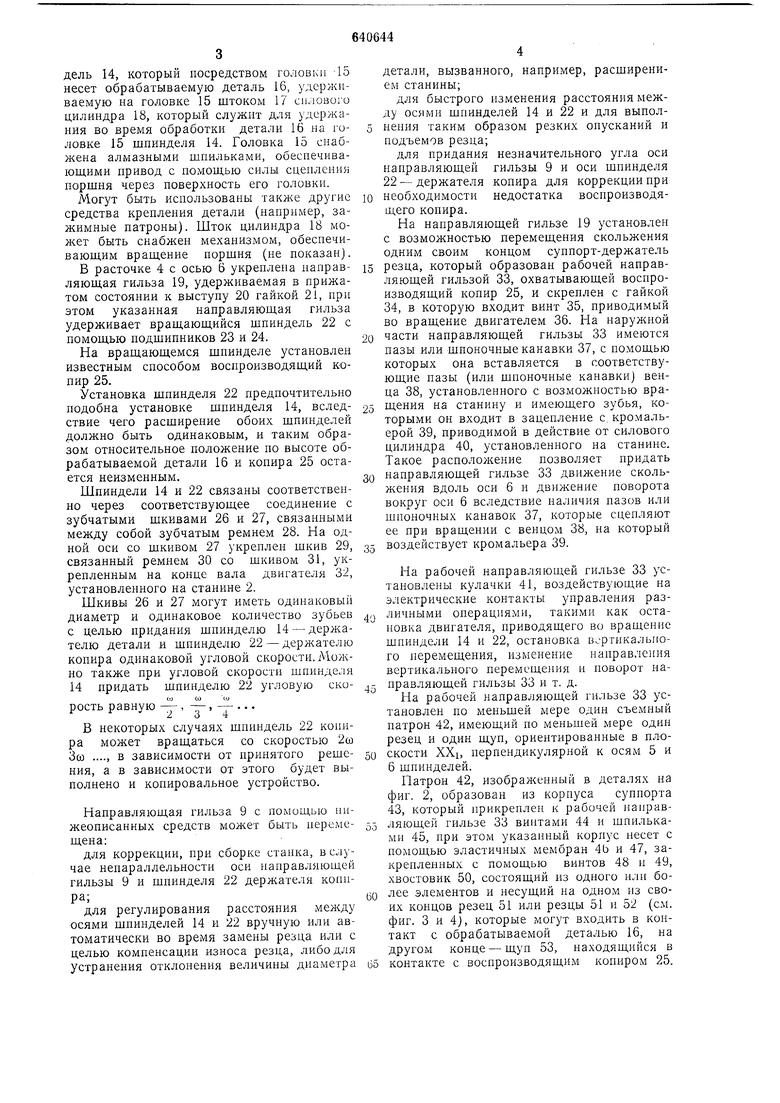

На фиг. 4 изображен патрон, аналогичный патрону на фиг. 2, в котором хвостовик 50, несущий резцы 51 и 52, унравляется мембранами 46 и 47.

Вокруг оси 58, составляющей одно целое с корцусом 43, шарнирно закреплен рычаг 59, несущий щуп 53 и пружины 54, обеспечивающую контакт с рычагом 59 и

контакт щупа 53 с копиром 25.

В варианте, изображенном на фиг. 4, воспроизводящий коппр должен быть смещен на угол ф по отношению к установке, пзобрал енной на фиг. 2 и 3.

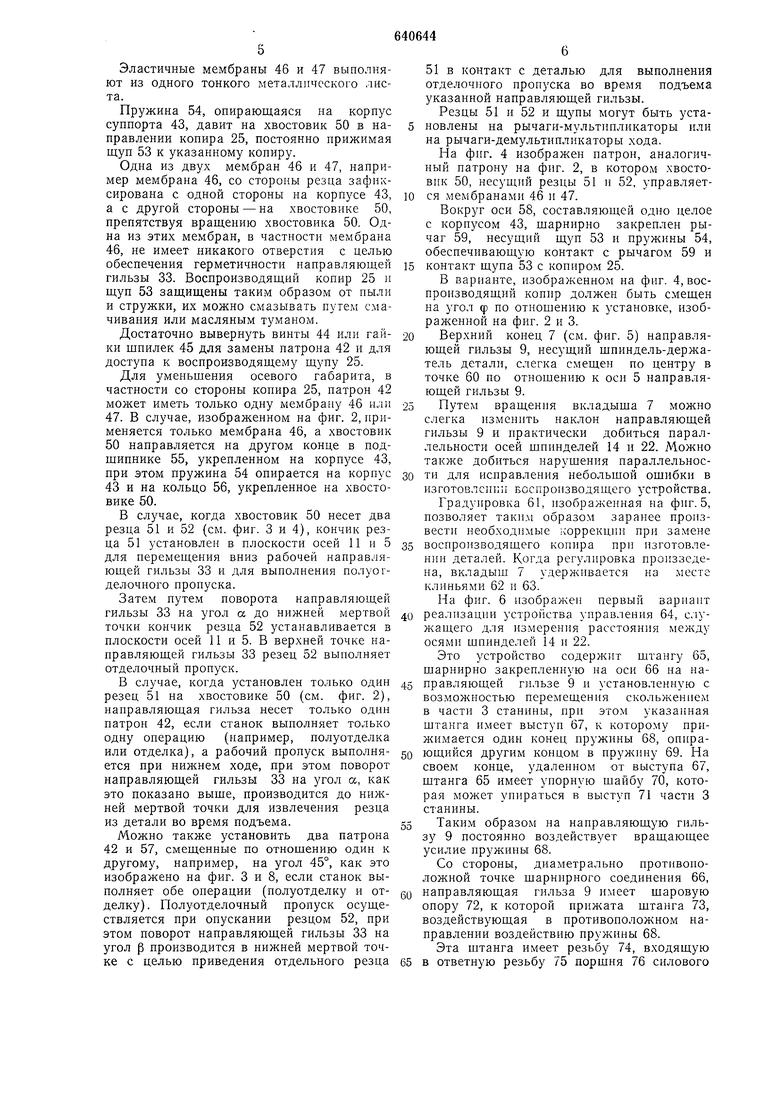

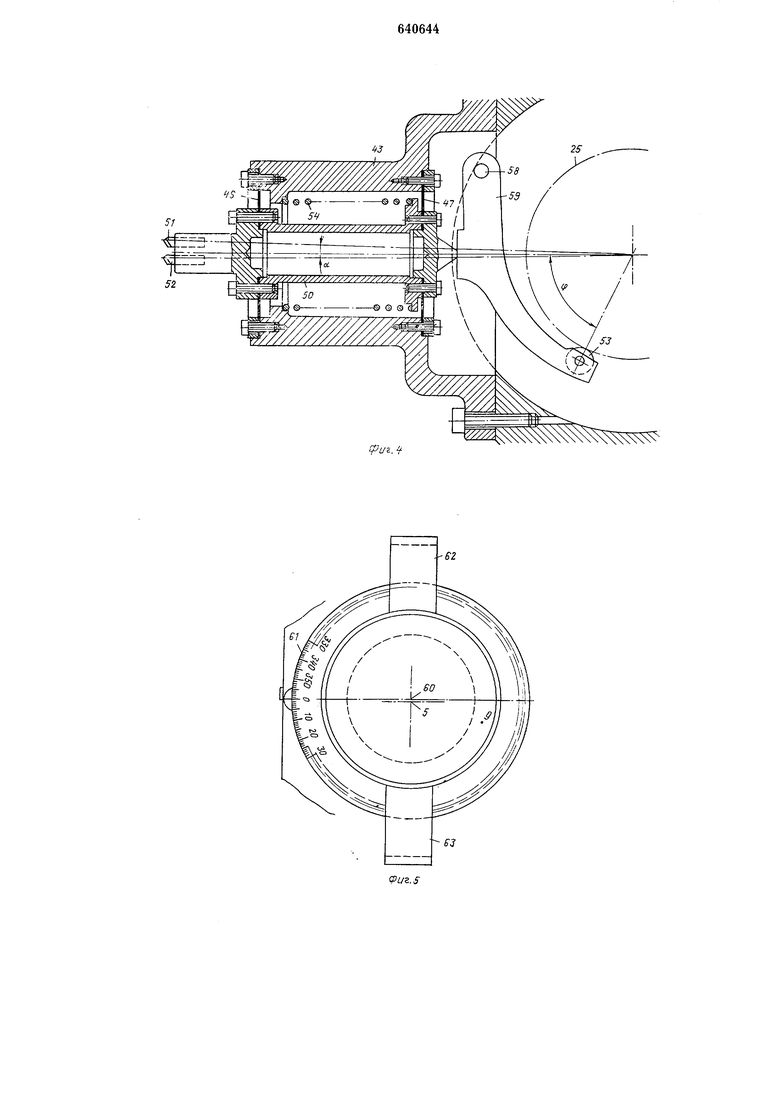

Верхний конец 7 (см. фиг. 5) направляющей гильзы 9, несущий щпиндель-держатель детали, слегка смещен по центру в точке 60 по отношению к оси 5 направляющей гильзы 9.

Путем вращения вкладыша 7 можно слегка изменить наклон направляющей гильзы 9 и нрактическн добиться параллельности осей шпинделей 14 и 22. Можно добиться нарушения параллельности для исправления небольшой ошибки в изготовлении Боспропзводящего устройства. Градуировка 61, изображенная на фиг. 5, нозволяет таким образом заранее произвести необходимые коррекции при замене

воспроизводящего копира при изготовлении деталей. Когда регулировка произзедена, вкладыш 7 у.а,ерживается на месте клиньями 62 и 63. На фиг. 6 изображен первый вариант

реализации устройства управления 64, c.iyжащего для измерения расстояния осями шпинделей 14 и 22.

Это зстройство содерл ит штангу 65, шарнирно закрепленную на оси 66 на направляющей гильзе 9 и установленную с возмол ностью перемещения скольл ен11ем в части 3 станины, нри этом указанная штанга имеет выстуи 67, к которому прил имается один конец пружины 68, опирающийся другим концом в нрулсину 69. На своем конце, удаленном от выступа 67, штанга 65 имеет упорную шайбу 70, которая упираться в выступ 71 части 3 станины.

Таким образом на направляющую гильзу 9 постоянно воздействует вращающее усилие пружины 68.

Со стороны, диаметрально противоположной точке шарннрного соединения 66,

направляющая гильза 9 имеет шаровую опору 72, к которой штанга 73, воздействующая в противоположном направлении воздействию 68. Эта штанга имеет резьбу 74, входящую

в ответную резьбу 75 поршня 76 силового

цилиндра, корпус 77 которого соединен с частью 3 станины. Рукоятка 78, соединенная со штангой 73, позволяет путем вращения последней поворачивать направляющую гильзу 9 и ввиду того, что центр оси 11 шпинделя 14 смещен по отношению к оси 6 направляющей гильзы, наменять расстояние между осями шпинделей 14 и 22.

Кроме того, перемещение поршня 76 позволяет добиться быстрого поворота направляющей гильзы 9 и, следовательно, быстрого уменьшения расстояния между осями шпинделей 14 и 22, а через некоторый промежуток временн - быстрого возврата к исходному размеру.

Градуировка 79 позволяет заранее получить любые требуемые межосевые расстояния.

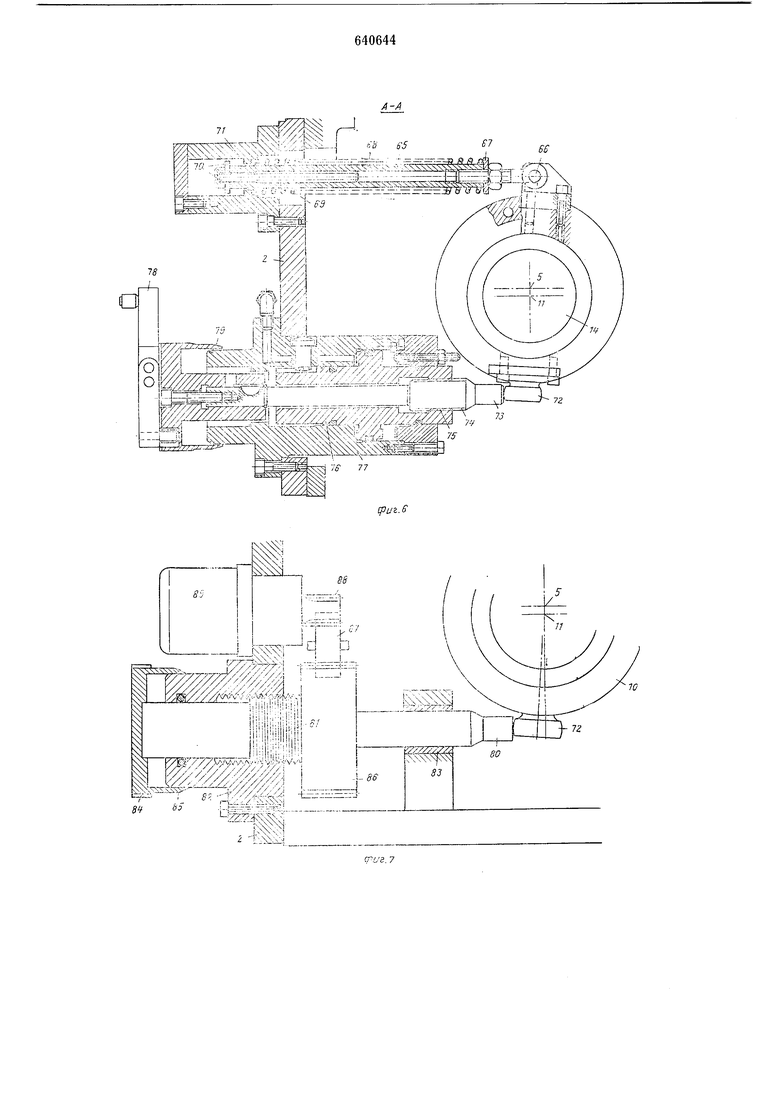

На фиг. 7 изображен один вариант реализации фиг. 6, на которой не показаны пружина 68 и ее средства воздействия, которые идентичны средствам с фиг. 6.

Отличаются только средства воздействия на опору 72, так как они содержат толкающую штангу 80, которая имеет резьбу 81, с помощью которой она ввинчивается одним своим концом в направляющую гайку 82, закрепленную в части 2 станины, а другим своим концом направляется вкладышем 83, укрепленным на станине.

На конце, противоположном шаровой опоре 72, штанга 80 имеет накатанное кольцо 84, позволяющее поворачивать вручную щтангу 80 и таким образом продвнгагь штангу вперед или назад с целью поворота направляющей гильзы 9 в том или нном направлении, в соответствии с показаниями градуировки 85.

На штанге 80 предусмотрен зубчатый венец 86, который входит в зацепление через шестерню 87 с шестерней 88, закрепленной на валу шагового двигателя 89.

Путем соединения двигателя 89 через следящую систему с устройством определения размеров можно корректировать расстояние между осями шпинделей 14 и 22 для компенсации износа резца.

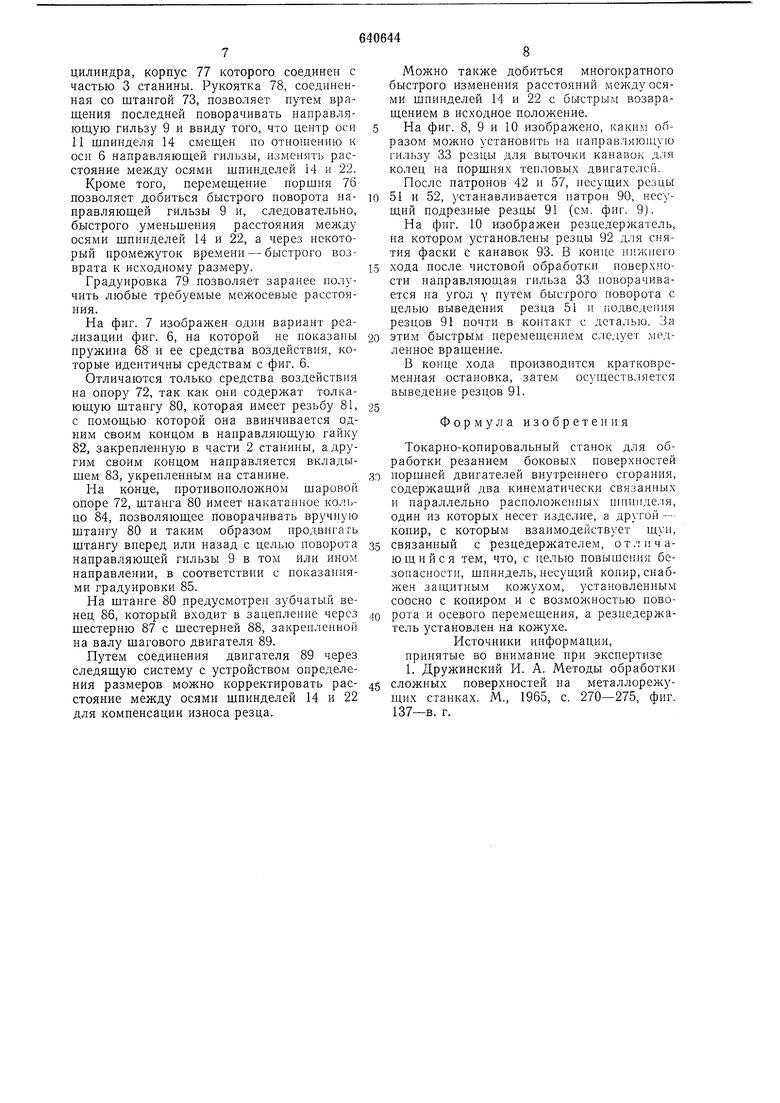

Можно также добиться многократного быстрого изменения расстояний между осями шпинделей 14 и 22 с быстрым возвращением в исходное положение. На фиг. 8, 9 н 10 изображено, каким образом можно установить на направляющую гильзу 33 резцы для выточки канавок для колец на поршнях тепловых двигателей.

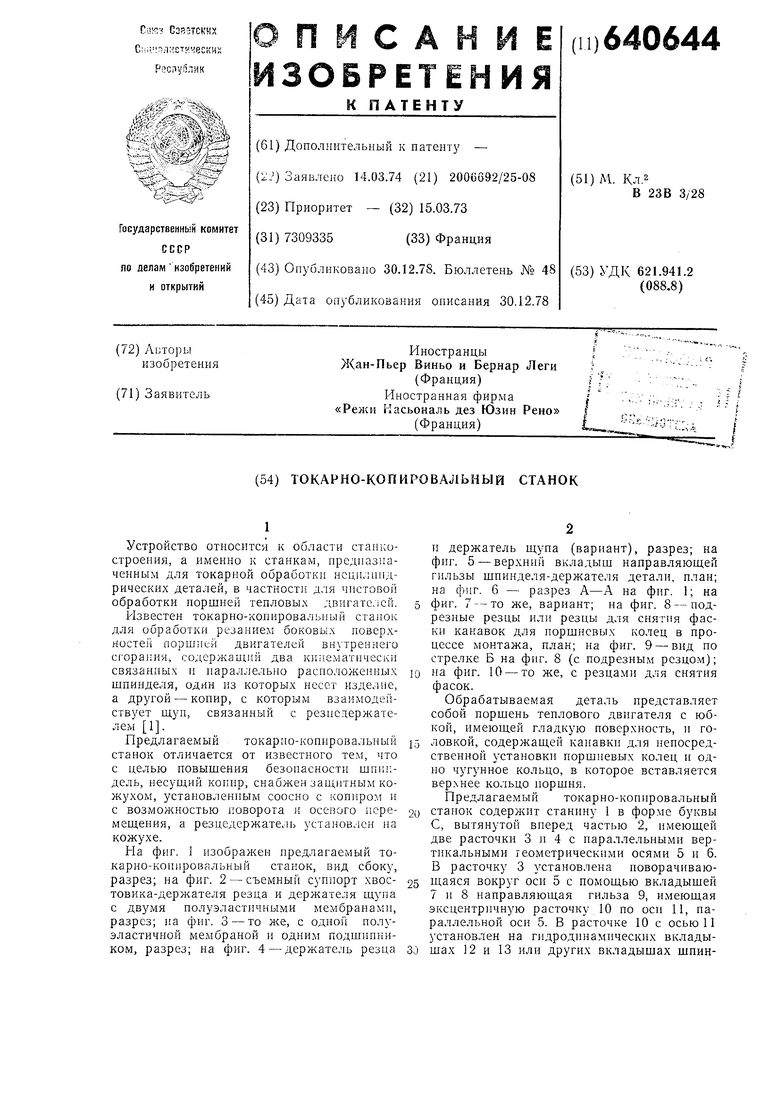

Носле патронов 42 и 57, несущих резцы 51 и 52, устанавливается патрон 90, несущий подрезные резцы 91 (см. фиг. 9).

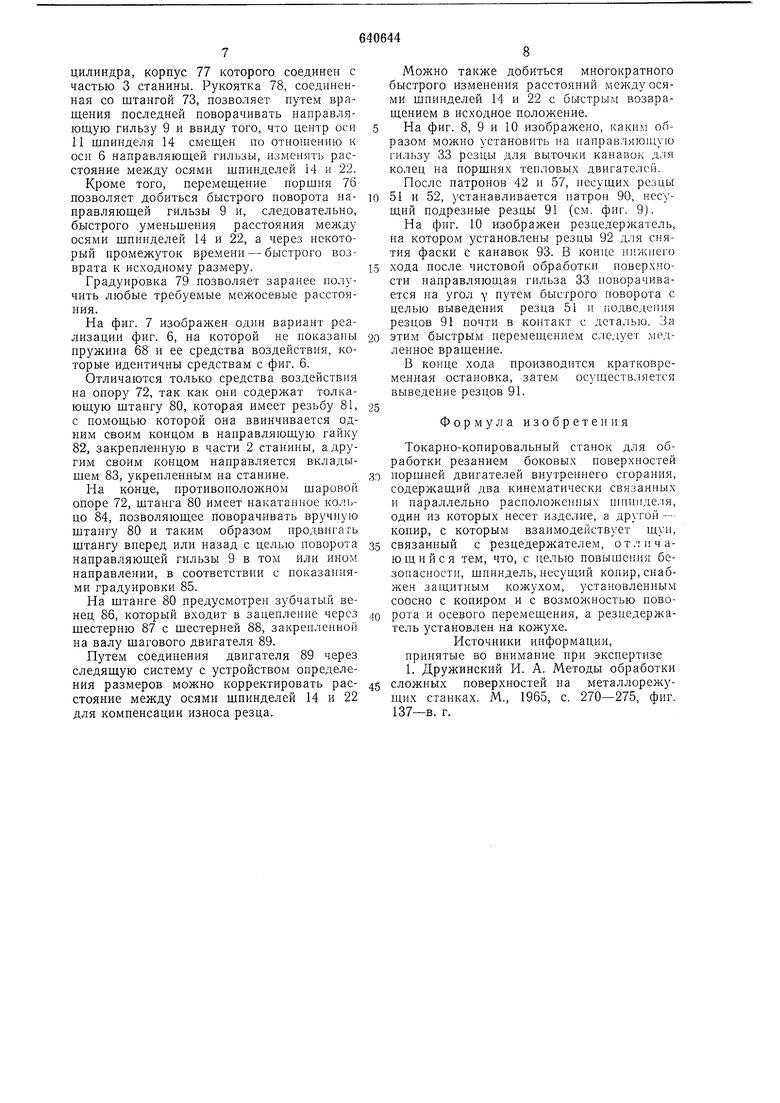

На фиг. 10 изображен резцедержатель, на котором установлены резцы 92 для снятия фаски с канавок 93. В конце нпжне|-о хода после чистовой обработки поверхности направляющая гильза 33 поворачивается на угол у путем быстрого поворота с целью выведения резца 51 и подведения резцов 91 почти в контакт с деталью. За этим быстрым перемещением следует .медленное вращение.

В конце хода производится кратковременная остановка, затем осуществляется выведение резцов 91.

Формула изобретения

Токарно-копировальный станок для обработки резанием боковых поверхностей

поршней двигателей внутреннего сгорания, содержащий два кинематически связанных и параллельно расположенных нтпппделя, один из которых несет изделие, а - копир, с которым взаимодействует щуп,

связанный с резцедержателем, отличающийся тем, что, с целью повышения безопасности, шпиндель, несущий копнр, снабжен защитным кожухом, установленным соосно с копиром и с возможностью поворота и осевого перемещения, а резцедержатель установлен на кожухе.

Источники информации, принятые во внимание при экспертизе 1. Дружинский И. А. Методы обработки

сложных поверхностей на металлорежущих станках. М., 1965, е. 270-275, фиг. 137-в. г.

3S

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и станок для обработки фасонных поверхностей деталей | 1975 |

|

SU543460A1 |

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

| Способ обработки тел вращения и станок для его осуществления | 1985 |

|

SU1315141A1 |

| Шпиндельная головка для копирной обработки деталей | 1988 |

|

SU1516234A1 |

| Отделочно-обточный станок для обработки поршней | 1986 |

|

SU1351708A1 |

| Станок для обработки поршней | 1976 |

|

SU656744A1 |

| Станок для обточки криволинейных поверхностей | 1967 |

|

SU252813A2 |

| Отделочно-обточной станок для обработки поршней | 1985 |

|

SU1220848A1 |

| Станок для нарезания зубчатой рейки с переменным шагом и наклоном зубьев | 1984 |

|

SU1326184A3 |

| Полировальный станок | 1931 |

|

SU33422A1 |

Ш

jfM

IB

IS

51

33

IS чГ

/

-- --- --

93

сриг.Ю

Авторы

Даты

1978-12-30—Публикация

1974-03-14—Подача