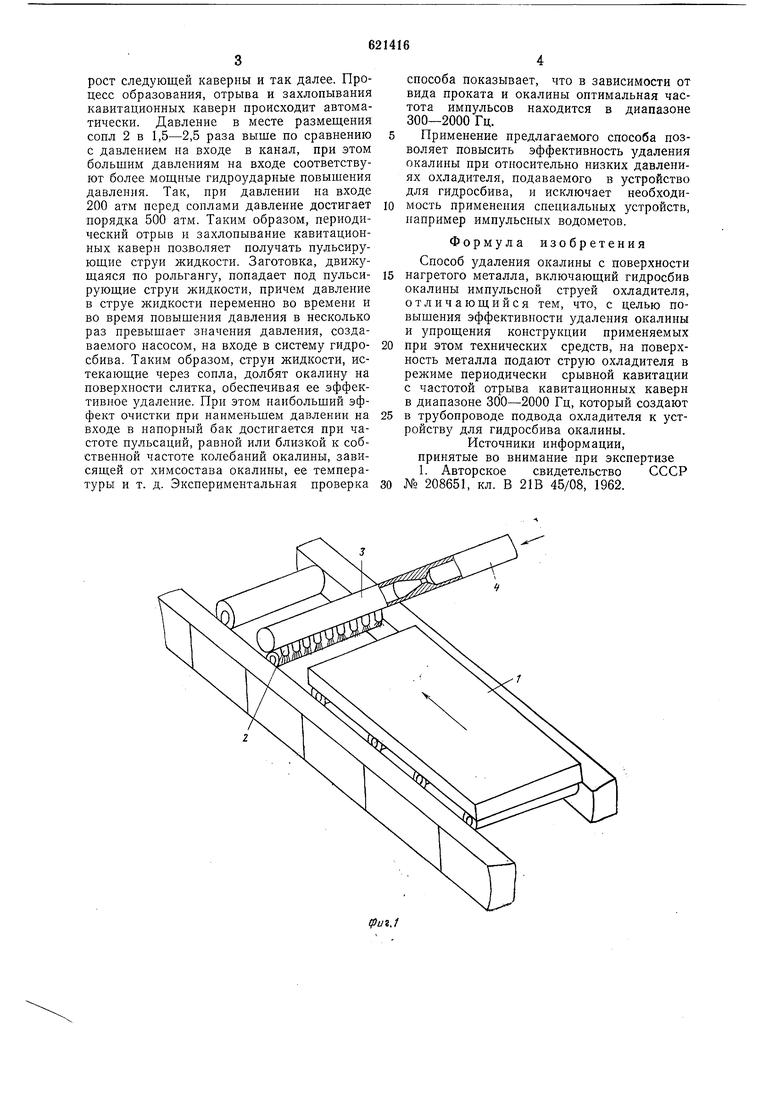

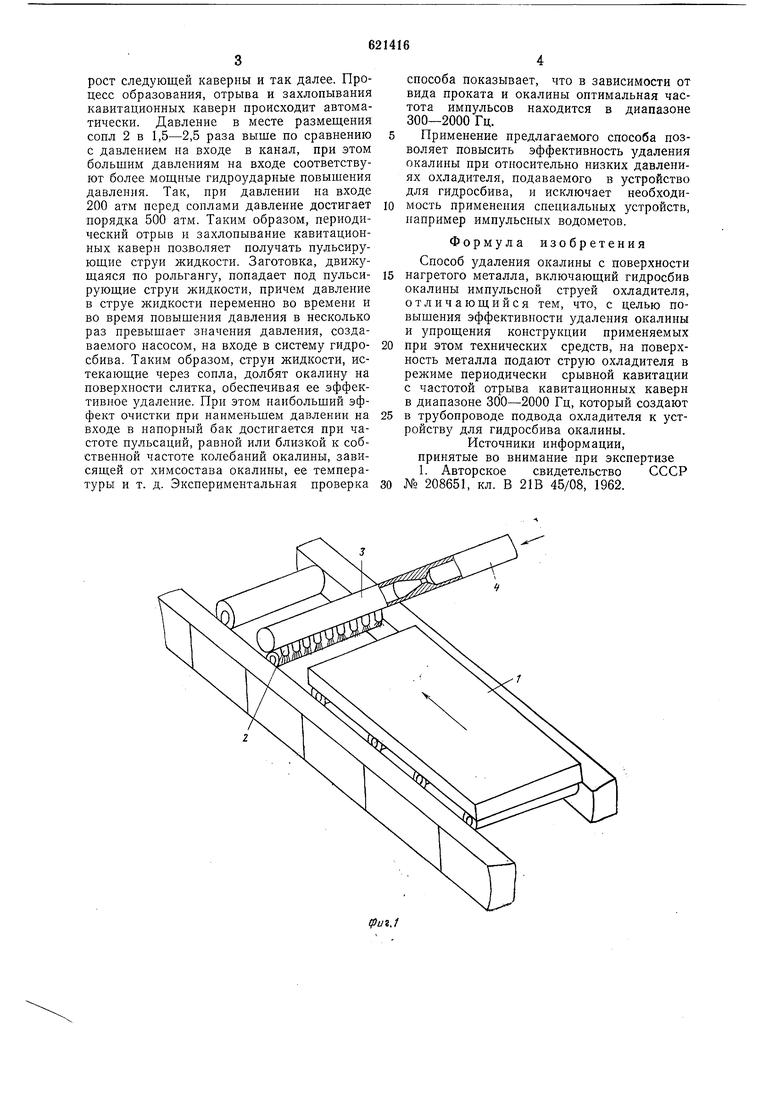

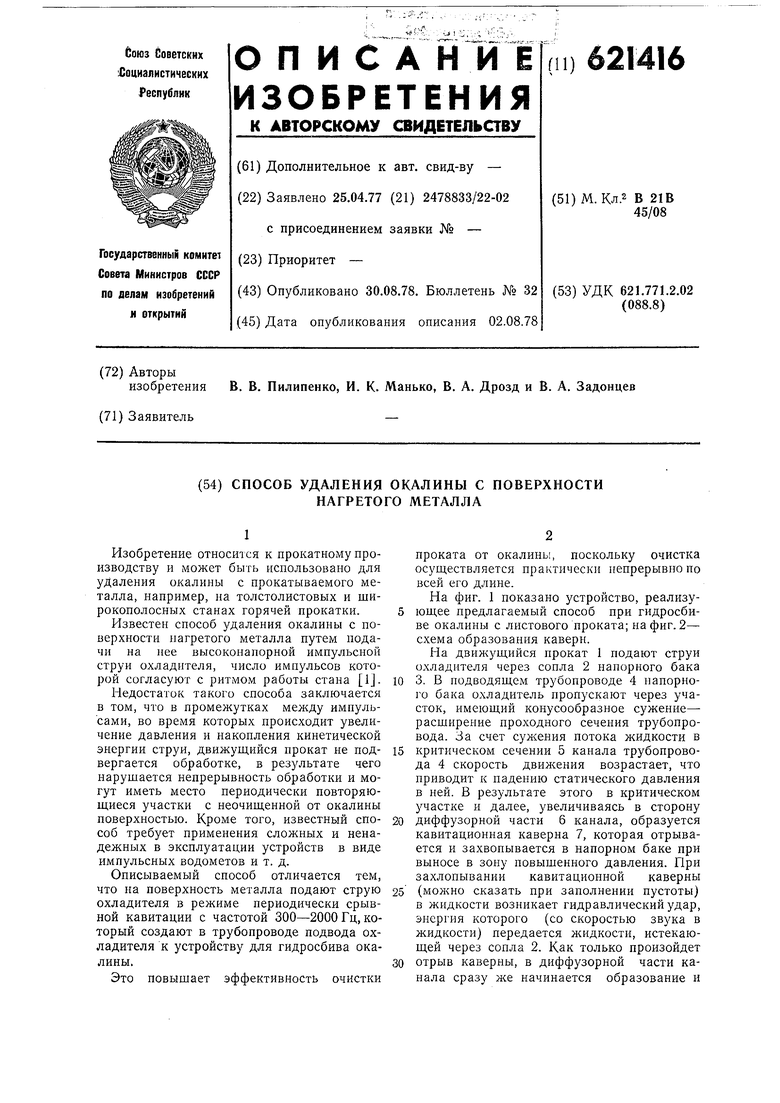

рост следующей каверны и так далее. Процесс образования, отрыва и захлопывания кавитационных каверн происходит автоматически. Давление в месте размещения сопл 2 в 1,5-2,5 раза выше по сравнению с давлением на входе в канал, при этом большим давлениям на входе соответствуют более мощные гидроударные повышения давления. Так, при давлении на входе 200 атм перед соплами давление достигает порядка 500 атм. Таким образом, периодический отрыв и захлопывание кавитационных каверн позволяет получать пульсирующие струи жидкости. Заготовка, движущаяся по рольгангу, попадает под пульсирующие струи жидкости, причем давление в струе жидкости переменно во времени и во время повышения давления в несколько раз превышает значения давления, создаваемого насосом, на входе в систему гидросбива. Таким образом, струи жидкости, истекающие через сопла, долбят окалину на поверхности слитка, обеспечивая ее эффективное удаление. При этом наибольший эффект очистки при наименьшем давлении на входе в напорный бак достигается при частоте пульсаций, равной или близкой к собственной частоте колебаний окалины, зависящей от химсостава окалины, ее температуры и т. д. Экспериментальная проверка

способа показывает, что в зависимости от вида проката и окалины оптимальная частота импульсов находится в диапазоне 300-2000 Гц.

Применение предлагаемого способа позволяет повысить эффективность удаления окалины при относительно низких давлениях охладителя, подаваемого в устройство для гидросбива, и исключает необходимость применения специальных устройств, например импульсных водометов.

Формула изобретения

Способ удаления окалнны с поверхности нагретого металла, включающий гидросбив окалины импульсной струей охладителя, отличающийся тем, что, с целью повышения эффективности удаления окалины и упрощения конструкции применяемых при этом технических средств, на поверхность металла подают струю охладителя в режиме периодически срывной кавитации с частотой отрыва кавитационных каверн в диапазоне 300-2000 Гц, который создают в трубопроводе подвода охладителя к устройству для гидросбива окалины. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 208651, кл. В 21В 45/08, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроабразивной очистки холодного металла от окалины | 1980 |

|

SU899189A1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ ОЧИСТКИ ХОЛОДНОГО МЕТАЛЛА ОТ ОКАЛИНЫ | 1991 |

|

RU2044616C1 |

| Устройство для гидросбива окалины с поверхности металла | 1987 |

|

SU1498575A1 |

| Способ удаления окалины с поверхности нагретого металла | 1985 |

|

SU1386324A1 |

| Способ очистки изделий и устройство для его осуществления | 1986 |

|

SU1366238A1 |

| Устройство для гидросбива окалины | 1982 |

|

SU1034807A1 |

| Установка для мойки трубопроводов пульсирующей жидкостью | 1975 |

|

SU597443A1 |

| Способ получения импульсов давления жидкости и устройство для его осуществления | 1985 |

|

SU1263368A1 |

| СПОСОБ ВОЗБУЖДЕНИЯ АКУСТИЧЕСКИХ КОЛЕБАНИЙ В ТЕКУЧЕЙ СРЕДЕ И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476261C1 |

| Грунтозаборное устройство земснаряда | 1979 |

|

SU872663A1 |

Авторы

Даты

1978-08-30—Публикация

1977-04-25—Подача