Изобретение относится к литейном производству, в частности к составам суспензий, для изготовления керамич ких форм методом электрофореза. Наиболее близкой по технической сущности и достигаемому эффекту является Суспензия, содержащая ингреди енты при следующем соотношении, в ас . % : Огнеупорный наполнитель основа Вода14-18 Глина6-15 Электролит . 0,05-0,2 В качестве огнеупорного наполнителя использована смесь маршалита и кварцевого песка, причем маршалит составляет 50-70 вес. %: кварцевый песок - остальное. Известный состав обладает недостаточной седиментационной устойчивостью, полученные формы имеют низку газопроницаемость, в результате полу чаемые отливки имеют повышенный брак по газовым раковинам. Цель изобретения - повышение седи ментационной устойчивости суспензии и снижения брака литья по газовым раковинам. Достигается это тем, что предлага&лля суспензия дополнительно содержит древесные опилки при следующем соотношении ингредиентов, вес.%: Вода 13-17 Глина6-15 Электролит 0,05-0,2 Древесные опилкиО,2-2,О Огнеупорный наполнитель Остальное Сущность изобретения поясняется примерами. Приготовлены три суспензии, содержащие каждая, вес,%: воды 18; электролита 0,2; глины 6; и отличающиеся друг от друга содержанием древесных опилок, равным в каждой суспензии, соответственно, вес.%: 0,2; 1/0; 2,0, а также содержанием огнеупорного наполнителя, составляющим дополнительную до 100% часть в каждой суспензии. Наполнитель состоит из 50% пылевид-. ного кварца и 50% песка. В качестве электролита используют гексаметафосфат натрия. Каждую суспензию приготавливают в,мешалке путем перемешива ния составляющих -в течение iS-20мин до получения однородной массы с вязкостью 20-25 сек (по вискозиметру В3-1О с объемом 200 см). Полученную суспензию наносят методом электрофореза на модельные блоки и образцы для определения газопроницаемости и прочности, покрытые токопроводящим слоем. Напряжение, подводимое к установке для нанесения элёктрофоретического покрытия - 60 В; сила тока начала процесса 0,8 А, конца процесса 0,02 А; толщина оформирэванного слоя 5 мм.

Полученное огнеупорное покрытие подвергают сушке при температуре 2225С в течение 24 ч.

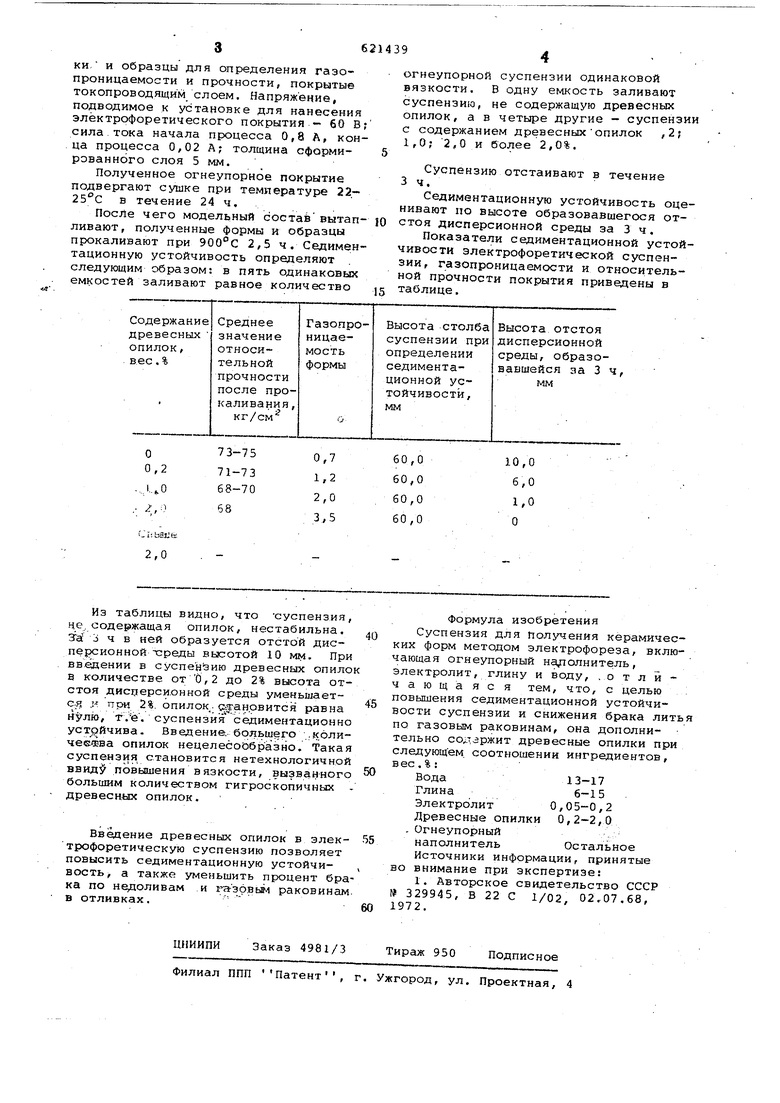

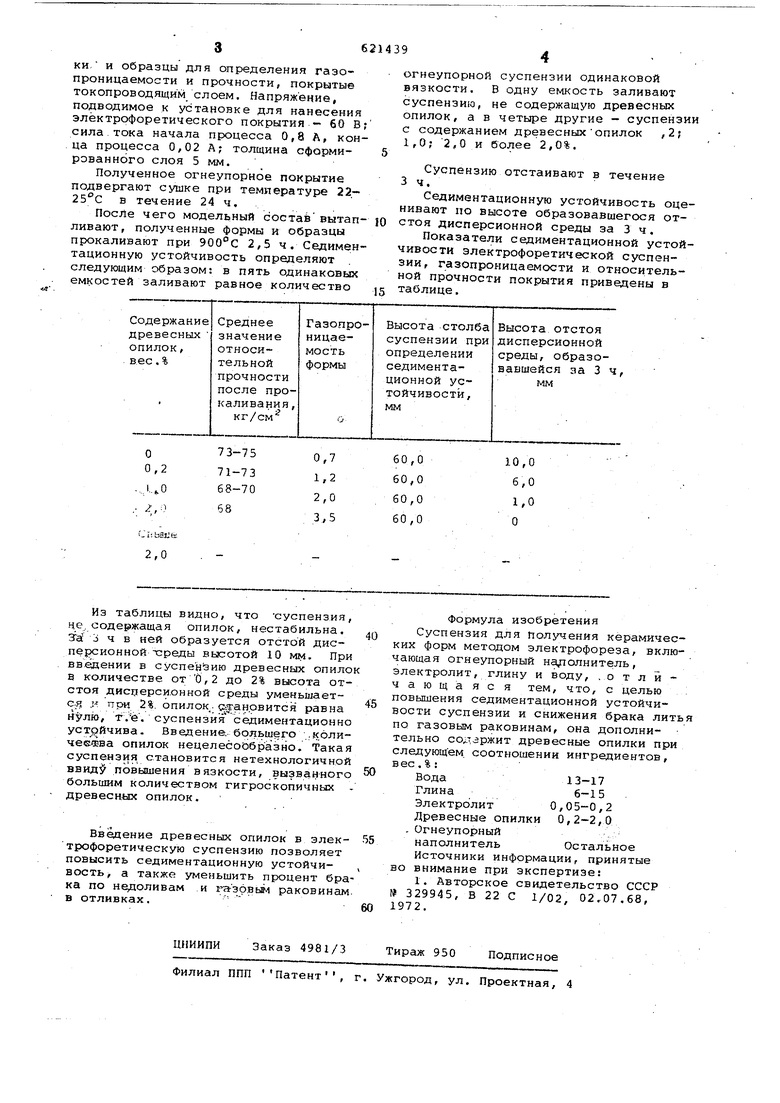

После чего модельный состай вытапливают, полученные формы и образцы прокаливают при 900°С 2,5 ч. Седиментационную устойчивость определяют следующим образом: в пять одинаковых емкостей заливают равное количество

огнеупорной суспензии одинаковой вязкости. В одну емкость заливают суспензию, не содержащую древесных опилок, а в четыре другие - суспензии с содержанием древесныхопилок ,2; 1,0; 2,0 и более 2,0%.

Суспензию отстаивают в течение 3ч.

Седиментационную устойчивость оценивают по высоте образовавшегося отстоя дисперсионной среды за 3ч.

Показатели седиментационной устойчивости электрофоретической суспензии, газопроницаемости и относительной прочности покрытия приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2005 |

|

RU2316406C2 |

| СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ ФОРМ ТОЧНОГО ЛИТЬЯ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2010 |

|

RU2443501C1 |

| СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ ФОРМ ТОЧНОГО ЛИТЬЯ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2006 |

|

RU2298448C1 |

| Токопроводящее покрытие для изготовления керамических литейных форм | 1975 |

|

SU531626A1 |

| СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ ФОРМ ТОЧНОГО ЛИТЬЯ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2010 |

|

RU2443500C1 |

| Суспензия для изготовления литейных форм по разовым моделям методом электрофореза | 1978 |

|

SU722649A1 |

| Суспензия для изготовления огнеупорных керамических форм по выплавляемым моделям | 1977 |

|

SU692667A1 |

| Суспензия для изготовления керамических форм по выплавляемым моделям | 1985 |

|

SU1304975A1 |

| Суспензия для изготовления керамических форм электрофоретическим методом | 1978 |

|

SU727314A1 |

Авторы

Даты

1978-08-30—Публикация

1976-05-20—Подача