(54) ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ОКИСИ АЛЮМИНИЯ Достигается это тем, что по npe.a ai-iieмому способу анодное растворение осуществляют при 60-80°С с добавлением в электролит 0,1 - вес. °/о гексаметилентетрал1ина. Анодное растворение алюминия осуществляют при плотности тока 10-15 А/дм 2. Температурный интервал 60-80°С является необходимым для проведения анодного растворения алюминия и получения мелкодисперсной и сыпучей окиси алюминия. При температуре ниже 60°С осадок гидроокиси алюминия получается серого цвета за счет примеси мелкодисперсной фазы металлического алюминия. При температуре выще 80°С идет интенсивное испарение электролита, в электролизере повышается концентрация NHfCl, увеличивается расход электролита для поддержания уровня и уменьшается выход по току. Появление в осадке гидроокиси алюминия металлического . алюминия (серый цвет осадка) свидетельствует о том, что продукт не может быть использован для получения А1гОз, пригодной для выращивания монокристаллов и дальнейшей обработке не подлежит. Интер валко нцентрацийгексаметилентетрамина (ГТА) 0,1 - 1% обусловлен тем,-что при добавлении менее 6,1% затрудняется фильтрование и возрастает время, необходимое на эту операцию, снижается также и сыпучесть продукта.. Добавление гексаметилентетрамина более 1% приводит к неудовлетворительным результата.м по качеству монокристаллов (больщое количество пузырей), что, очевидно, связано с изменением физико-химических свойств АЬОз в результате выгорания

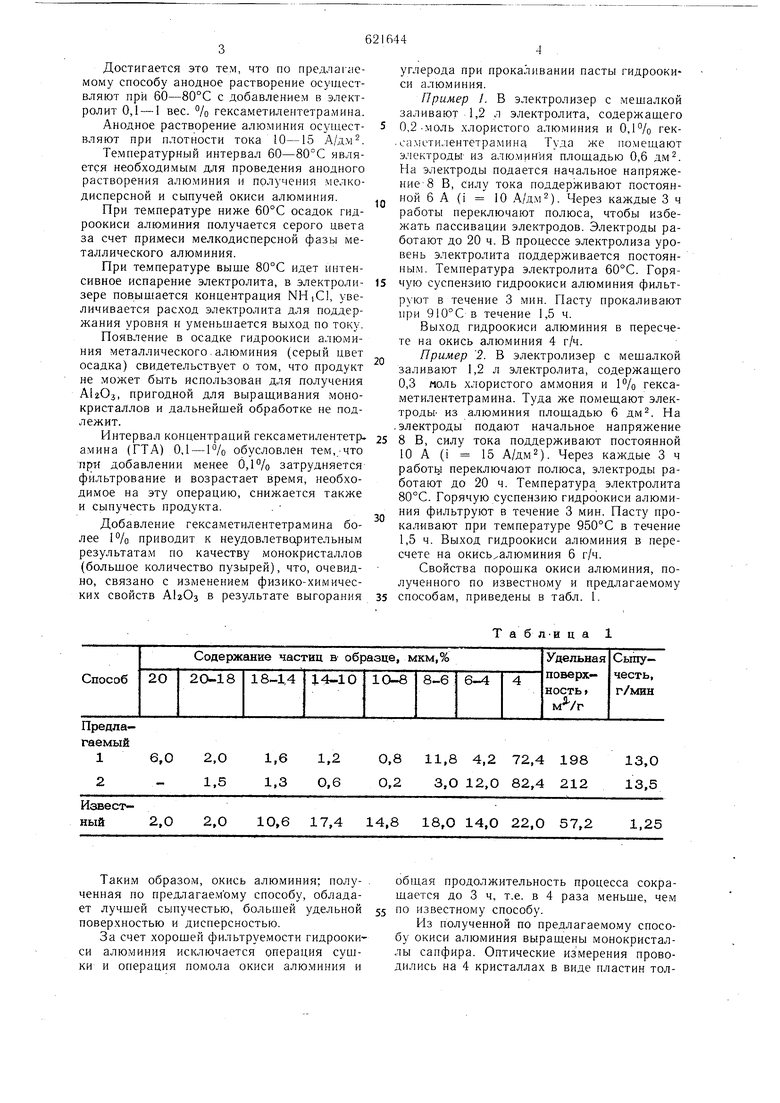

Табл-ица 1 углерода при прокаливании пасты гидроокиси алюминия. Пример I. В электролизер с мешалкой заливают 1,2 л электролита, содержащего 0,2.моль хлористого алюминия и 0,1% гексаметилентетрамина Туда же помещают электроды из алюминия площадью 0,6 дм2. На электроды подается начальное напряжение 8 В, силу тока поддерживают постоянной 6 А (i 10 А/дм). Через каждые 3 ч работы переключают полюса, чтобы избежать пассивации электродов. Электроды работают до 20 ч. В процессе электролиза уровень электролита поддерживается постоянным. Температура электролита 60°С. Горячую суспензию гидроокиси алюминия фильтруют в течение 3 мин. Пасту прокаливают при 910°С в течение 1,5 ч. Выход гидроокиси алюминия в пересчете на окись алю.миния 4 г/ч. Пример 2. В электролизер с мешалкой заливают 1,2 л электролита, содержащего 0,3 ПОЛЬ хлористого аммония и 1% гексаметилентетрамина. Туда же помещают электроды- из алюминия площадью 6 дм. На электроды подают начальное напряжение 8 В, силу тока поддерживают постоянной 10 А (i 15 А/дм). Через каждые 3 ч работь переключают полюса, электроды работают до 20 ч. Температура электролита 80°С. Горячую суспензию гидроокиси алюминия фильтруют в течение 3 мин. Пасту прокаливают при температуре 950°С в течение 1,5 ч. Выход гидроокиси алюминия в пересчете на окись алюминия 6 г/ч. Свойства порошка окиси алюминия, полученного по известному и предлагаемому способам, приведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 1998 |

|

RU2135411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 1994 |

|

RU2083722C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ОКСИДА МЕТАЛЛА | 2005 |

|

RU2299176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ, ПРИГОДНОГО ДЛЯ ПРОИЗВОДСТВА МОНОКРИСТАЛЛОВ КОРУНДА | 2008 |

|

RU2366608C1 |

| Способ получения солей шестивалентного хрома | 1972 |

|

SU519503A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 2009 |

|

RU2412904C1 |

| Способ получения окиси меди | 1973 |

|

SU523872A1 |

| Электрохимический способ получения окиси серебра | 1974 |

|

SU582331A1 |

| Электролит цинкования | 1983 |

|

SU1263726A1 |

| Способ получения золя кремниевой кислоты | 1991 |

|

SU1791469A1 |

Извест2,0 10,6 17,4 14,8 ный2,0

Таки.м образом, окись алюминия: полученная по предлагаемому способу, обладает лучшей сыпучестью, большей удельной поверхностью и дисперсностью.

За счет хорошей фильтруемости гидроокиси алюминия исключается операция cyQiки и операция помола окиси алю.миния и

1,25

общая продолжительность процесса сокращается до 3 ч, т.е. в 4 раза меньше, чем 55 по известному способу.

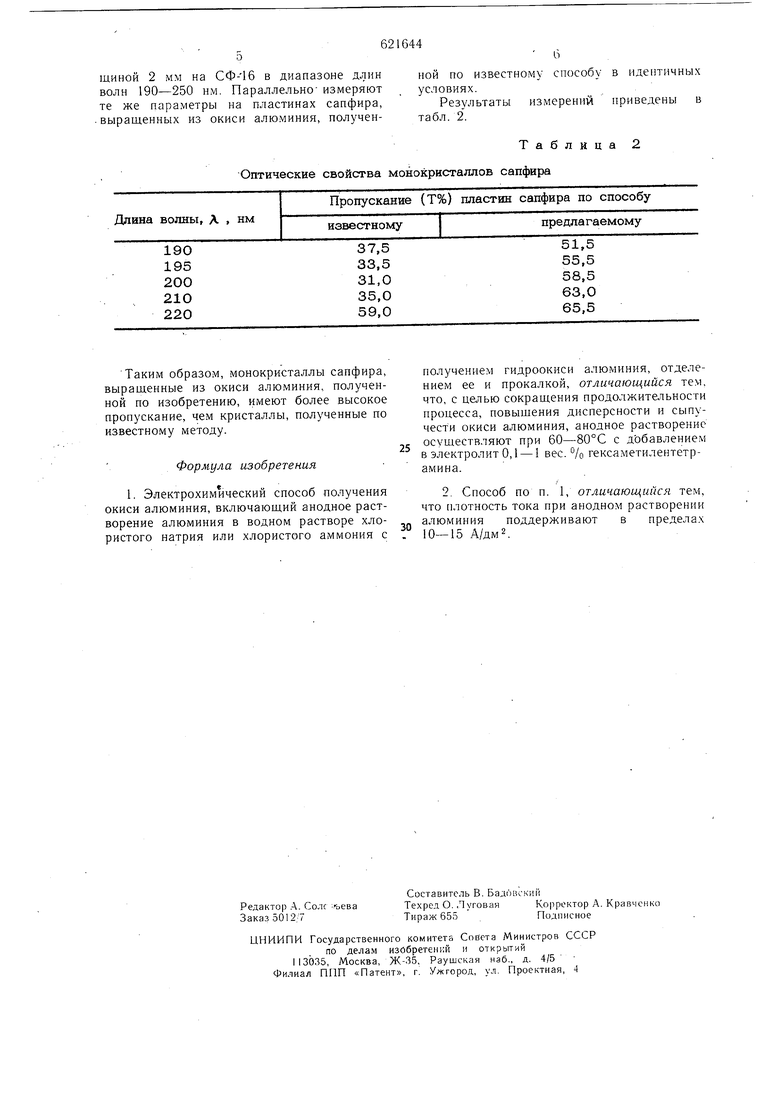

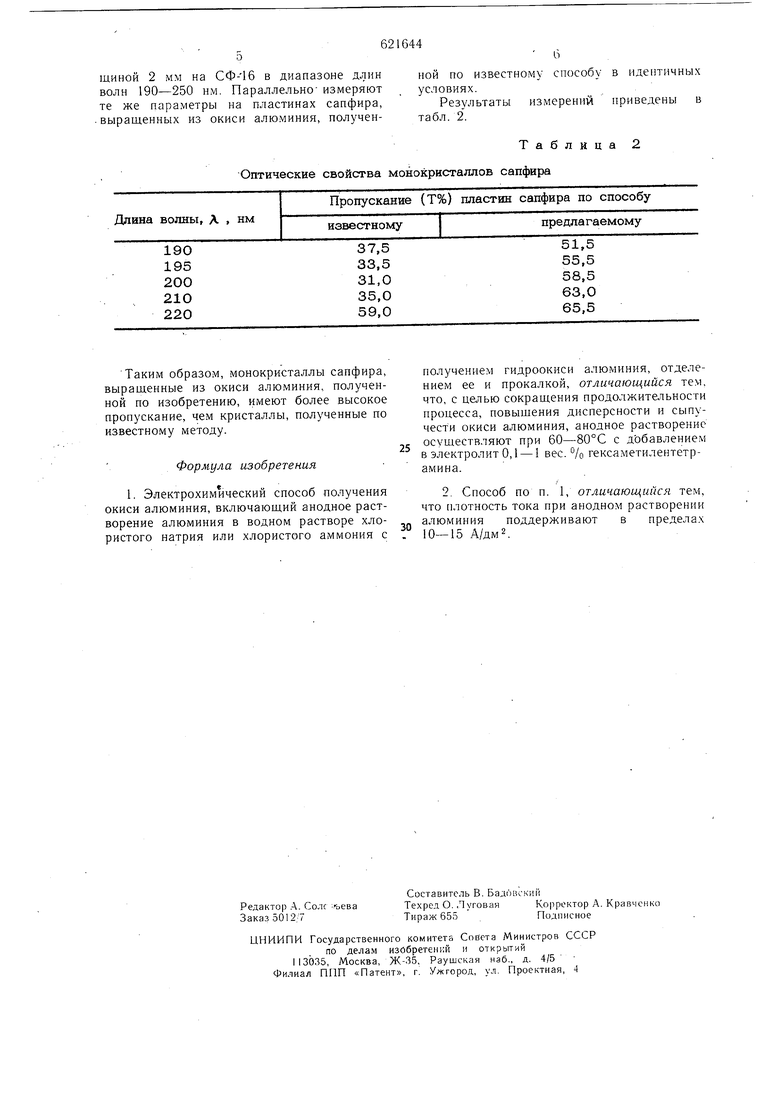

Из полученной по предлагаемому способу окиси алюминия выращены монокристаллы сапфира. Оптические измерения проводились на 4 кристаллах в виде пластин тол18,0 14,0 22,0 57,2

шиной 2 мм на СФ-16 в диапазоне длин

волн 190-250 им. Параллельно- измеряют

те же параметры на пластинах сапфира,

выращенных из окиси алюминия, полученОптические свойства монокристаллов сапфира

Таким образом, монокристаллы сапфира, выращенные из окиси алюминия, полученной по изобретению, имеют более высокое пропускание, чем кристаллы, полученные по известному методу.

Формула изобретения

ной по известному способу в идентичных условиях.

Результаты измерений приведены в табл. 2.

Таблица 2

получением гидроокиси алюминия, отделением ее и прокалкой, отличающийся тем, что, с целью сокращения продолжительности процесса, повыщения дисперсности и сыпучести окиси алюминия, анодное растворение осуществляют при 60-80°С с добавлением в электролит 0,1 - I вес. % гексаметилентетрамина.

Авторы

Даты

1978-08-30—Публикация

1976-10-19—Подача