Изобретение относится к технологии получения оксида алюминия, который может быть использован в качестве осушителя газов и жидкостей, адсорбента, носителя катализаторов.

Известен способ получения активного оксида алюминия: металлический алюминий депассивируют в азотнокислом растворе, содержащем 0,5-1 г/л ртути. Затем проводят его анодное растворение в растворе азотной кислоты с использованием гальванической пары алюминий - графит. Удаление осадка гидроксида алюминия и введение раствора азотной кислоты ведут периодически. Полученный гидроксид сушат и прокаливают. Недостатками данного способа являются:

низкая удельная поверхность получаемого продукта;

низкий выход продукта;

применение в качестве реагентов ртути и азотной кислоты. [А.с. 1355120, 04.11.83. SU].

Наиболее близкий по технической сущности - электрохимический способ получения окиси алюминия, включающий анодное растворение алюминия в электролите, отделение гидроокиси алюминия и прокаливание. Анодное растворение металлического алюминия осуществляют в водном 0,2 - 0,3 М растворе хлористого натрия или хлористого алюминия с добавлением 0,1-1 вес.% гексаметилентетрамина, при плотности тока 10-15 А/дм2, температуре 60-80oC. При данных параметрах проведения процесса выход гидроокиси алюминия в пересчете на окись алюминия составляет 4-6 г/ч. Для избежания пассивации электродов периодически переключают полюса. Полученный по известному способу оксид алюминия имеет низкую удельную поверхность. Выход продукта в пересчете на окись алюминия очень низкий. Из-за необходимости периодически переключать полярность способ отличается известной трудоемкостью. [А.с. 621644, 19.10.76, SU].

Задачей предлагаемого изобретения является повышение качества продукта за счет увеличения удельной поверхности; увеличение выхода оксида алюминия и упрощение технологии.

Достигается это тем, что электрохимическое окисление металлического алюминия в водном растворе хлорида аммония (NH4Cl) с концентрацией 5-25 мас.% осуществляют с помощью переменного синусоидального тока промышленной частоты (50 Гц) при плотности тока 0,1-2,0 А/см2, в интервале температур 50-90oC. Полученный таким образом гидрогель отмывают и подвергают термообработке.

Интервал плотностей тока 0,1-2,0 А/см2 обуславливается тем, что при плотности тока ниже 0,1 А/см2 скорость процесса низкая и выход продукта также низок; при плотности тока выше 2,0 А/см2 происходит интенсивный разогрев электролита и его выкипание, то есть требуется дополнительное охлаждение ячейки.

Температурный интервал 50-90oC необходим для проведения электрохимического окисления алюминия и получения мелкодисперсной окиси алюминия. При температуре ниже 50oC скорость процесса невелика, следовательно, низок выход продукта. При температуре выше 90oC происходит закипание электролита, интенсивное испарение его и уменьшается выход продукта.

В интервале концентрации NH4Cl 5-25 мас.% наблюдается экстремальная зависимость скорости процесса от содержания хлорида аммония в электролите: ниже 5%-ой концентрации и выше 25%-ой скорость образования продукта мала и его выход не имеет промышленного значения.

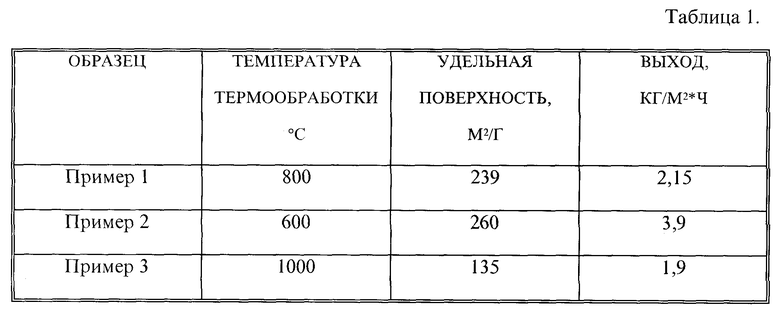

Пример 1. В электролизер заливают электролит - водный раствор хлорида аммония с концентрацией 5 мас.%. Туда же помещают алюминиевые электроды на глубину, соответствующую плотности тока 0,1 А/см2. Через ячейку пропускают переменный синусоидальный ток промышленной частоты (50 Гц). Ячейку термостатируют при температуре 50oC. По окончании процесса полученный гель отмывают и подвергают термообработке в течение 3-х часов при температуре 800oC. Удельная поверхность полученного оксида алюминия составляет 239 м2/г. Выход гидроокиси алюминия в пересчете на окись алюминия составляет 2,15 кг/м2•ч.

Пример 2. Процесс проводят аналогично примеру 1 при следующих параметрах: концентрация электролита - 10 мас.%, плотность тока - 1 А/см2, температура в ячейке - 70oC. Температура термообработки - 600oC, удельная поверхность составляет - 260 м2/г. Выход продукта составляет 3,9 кг/м2•ч.

Пример 3. Процесс проводят аналогично примеру 1 при следующих параметрах: концентрация электролита - 25 мас.%, плотность тока - 2 А/см2, температура в ячейке - 90oC. Термообработка при 1000oC, удельная поверхность составляет - 135 м2/г. Выход продукта составляет - 1,9 кг/м2•ч.

Полученный по предлагаемому способу оксид алюминия обладает высокой удельной поверхностью для прокаленных при различных температурах образцов. Достигается это проведением электросинтеза в условиях, максимально удаленных от состояния равновесия. Достичь таких условий позволяет применение переменного синусоидального тока промышленной частоты. Характеристики оксида алюминия, полученного данным способом, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2002 |

|

RU2221748C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2004 |

|

RU2255047C1 |

| СПОСОБ ОЧИСТКИ ЛОКАЛЬНЫХ СТОКОВ ОТ ТОКСИЧНЫХ ЗАГРЯЗНЕНИЙ | 2002 |

|

RU2214368C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ОЛОВА | 2010 |

|

RU2428380C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 2009 |

|

RU2412904C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ОКСИДА МЕТАЛЛА | 2005 |

|

RU2299176C1 |

| Способ электрохимического получения порошков оксида алюминия | 2017 |

|

RU2664135C1 |

| Способ получения гибридного электродного материала на основе углеродной ткани с полимер-оксидным слоем | 2023 |

|

RU2814848C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛПОЛИКАРБОНОВЫХ КИСЛОТ | 2001 |

|

RU2194034C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ОКСИДА ЦИНКА | 2018 |

|

RU2696460C1 |

Изобретение предназначено для получения оксида алюминия. Электрохимическое окисление металлического алюминия в водном растворе хлорида аммония (NH4Cl) с концентрацией 5-25 мас.% осуществляют с помощью переменного синусоидального тока промышленной частоты (50 Гц) при плотности тока 0,1-2,0 А/см2, в интервале температур 50-90oC. Полученный таким образом гидрогель отмывают и подвергают термообработке. Полученный по предлагаемому способу оксид алюминия обладает высокой удельной поверхностью для прокаленных при различных температурах образцов. 1 табл.

Электрохимический способ получения оксида алюминия, включающий окисление алюминия в водном растворе хлорида аммония с получением гидроксида алюминия, отделением его и термообработкой, отличающийся тем, что окисление осуществляют в растворе хлорида аммония с концентрацией 5 - 25 мас.%, при плотности переменного синусоидального тока промышленной частоты 0,1 - 2 А/см2 и температуре 50 - 90oC.

| Элетрохимический способ получения окиси алюминия | 1976 |

|

SU621644A1 |

| Способ получения гидроокиси алюминия | 1973 |

|

SU537030A1 |

| Способ получения активного оксида алюминия | 1983 |

|

SU1355120A3 |

| СПОСОБ ПОЛУЧЕНИЯ γ -ОКСИДА АЛЮМИНИЯ | 1991 |

|

RU2038304C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2013 |

|

RU2525929C1 |

| ФОТОТЕНЗОМЕТРИЧЕСКИЙ СПОСОБ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИК БЫСТРОПРОТЕКАЮЩИХ ПРОЦЕССОВ | 2004 |

|

RU2277037C1 |

| Устройство для внесения удобрений в междурядья | 1985 |

|

SU1316581A1 |

| US 4151267 A, 24.04.79 | |||

| ЗАСЛОНКА ШИБЕРА ГАЗОХОДА | 0 |

|

SU261061A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1999-08-27—Публикация

1998-05-07—Подача