1

Изобретение относится к области металлургии, в частности к очистке алюминия и его сплавов от твердых и газообразных неметаллических включений.

Известно устройство для непрерывного электрофлюсового рафинирования алюминиевых сплавов, включающее емкость с перегородкой, делящей ее на камеру слива и камеру рафинирования, в которой в среде расплавленного флюса укреплен кольцевой электрод 1.

Известное устройство не обеспечивает эффективной очистки от неметаллических включений и не дает достаточного эффекта дегазации, что приводит к образованию расслоений в деформированных полуфабрикатах.

Целью изобретения является повышение эффективности рафинирования путем комплексной очистки расплава от растворимых газов и твердых неметаллических включений.

Поставленная цель достигается тем, что в предлагаемой установке, содержащей емкость, разделенную перегородкой на камеру слива и камеру рафинирования с кольцевым электродом, над камерой рафинирования установлено дегазирующее устройство, разделенное перегородкой с отверстиями в ее нижней части на дозирующуюу камеру, в которой соосно с кольцевым электродом размещен регулирующий клапан, и камеру дегазации с размещенным в ней до верхнего уровня отверстий в перегородке газопоглотителем.

В качестве газопоглотителя использован губчатый титан.

Укрепление камеры дегазации с размещенным в ней губчатым титаном в качестве газопоглотителя над камерой рафинирования позволяет дегазировать расплав непосредственно перед рафинированием расплава жидким флюсом. Это приводит не только к уменьщению концентрации растворенного водорода, но и удалению адсорбированного на окисных включениях водорода. Удаление адсорбированного водорода снижает поверхностное натяжение на границе раздела с|:)люс - окись алюминия, что увеличивает адгезию окислов жидким флюсом и тем самым повыщает эффективность извлечения окислов жидким флюсом за счет перехода во флюс больщего количества окисных включений. Разделение дегазирующего устройства на две камеры перегородкой с отверстиями в нижней части позволяет отделить дегазированный расплав от газопоглотителя и исключить возможность попадания в отливку частиц газопоглотителя, что увеличивает

эффективность рафинирования. Выполнение в дозирующей камере регулирующего клапана позволяет поддерживать уровень расплава на высоте поверхности газопоглотителя, что обеспечивает стабильность и эффективность процесса дегазации, так как подъем уровня расплава выше поверхности газопоглотителя уменьшает равномерность протекания расплава через газопоглотитель, а снижение уровня ниже поверхности газопоглотителя приводит к дополнительному окислению расплава на поверхности титановой губки. Размещение регулирующего клапана соосно кольцевому электроду позволяет подать расплав после дегазации непосредственно в камеру рафинирования жидким флюсом, что исключает возможность повторного насыщения расплава водородом и позволяет увеличить эффективность рафинирования.

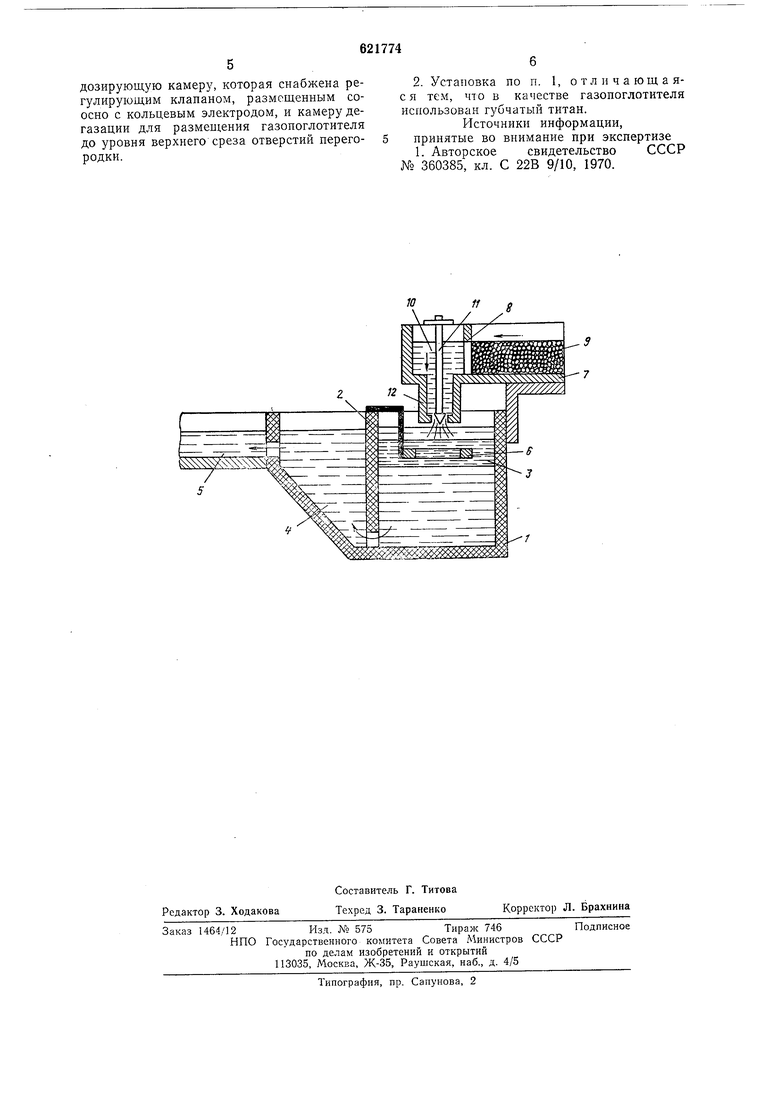

На чертеже показана предлагаемая установка.

Предлагаемая установка содержит емкость 1, разделенную перегородкой 2 на камеру 3 электрофлюсового рафинирования и камеру 4 слива металла, лоток 5. В камере электрофлюсового рафинирования укреплен кольцевой электрод 6. Над камерой 3 рафинирования укреплено дегазирующее устройство 7, разделенное перегородкой 8 с отверстиями в нижней части на камеру 9 дегазации с расположенным в ней губчатым титаном, уровень которого совпадает к верхними отверстиями в перегородке 8, и дозирующую камеру 10 с регулирующим клапаном И, размещенным соосно с кольцевым электродом. Расстояние между патрубком 12 дозирующей камеры и поверхностью флюса в камере рафинирования выбирают минимальным.

Установка работает следующим образом.

Расплав из миксера (на чертеже не показан) подается в камеру 9 дегазации, в который из расплава удаляется растворенный водород, и в результате этого адсорбированный окисными включениями водород за счет массопереноса водорода из расплава переходит в титановый газопоглотитель в соответствии с законом распределения. Из камеры дегазации дегазированный расплав через отверстия в перегородке 8 поступает в дозирующую камеру 10, затем через отверстие в патрубке 12 направляется в центр кольцевого электрода камеры 3 рафинирования. Уровень расплава регулируется регзлирующим клапаном 11. При прохождении раснлава через камеру рафинирования расилав очищается от окисных включений, дополнительно

включая окисные частицы, с которых удален адсорбированный водород в процессе дегазации.

Сравнительные испытания предлагаемой и известной установок проведены на сплаве АМгб. Отлиты плоские слитки размером 210X1400X7000 мм, из которых прокатаны крупногабаритные плиты шириной более 2000 мм. Слитки отливают с использованием рафинирования расплава в предложенной установке для непрерывного рафинирования, параллельно из того же миксера отливают слитки с рафинированием в известной установке. Исследование слитков включает определение содержания водорода методом вакуумной экстракции, пористости (в процентах), степени загрязненности окисными включениями. Прокатанные илнты проверяют ультразвуковым контролем.

Результаты исследования приведены в таблице.

Как видно из таблицы, рафинирование расплава в предложенной установке позволяет на 40-50% снизить газосодержание

расплава, значительно уменьшить загрязненность металла неметаллическими включениями и существенно сократить количество внутренних дефектов (расслоений) в плитах, обнарул иваемых ультразвуковым

контролем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ СЛИТКОВ | 1990 |

|

RU2021871C1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2598730C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1989 |

|

RU1721929C |

| Установка для рафинирования сплавов | 1975 |

|

SU544697A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| Спосб рафинирования алюминиевых сплавов | 1975 |

|

SU532642A1 |

| Устройство для рафинирования металла | 1986 |

|

SU1611961A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 2014 |

|

RU2556176C1 |

| Способ получения отливок из магниевоалюминиевых сплавов | 1976 |

|

SU624701A1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

Формула изобретения

дозирующую камеру, которая снабжена регулирующим клапаном, размещенным соосно с кольцевым электродом, и камеру дегазации для размещения газопоглотителя до уровня верхнего среза отверстий перегородки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 360385, кл. С 22В 9/10, 1970.

Авторы

Даты

1978-08-30—Публикация

1977-04-20—Подача