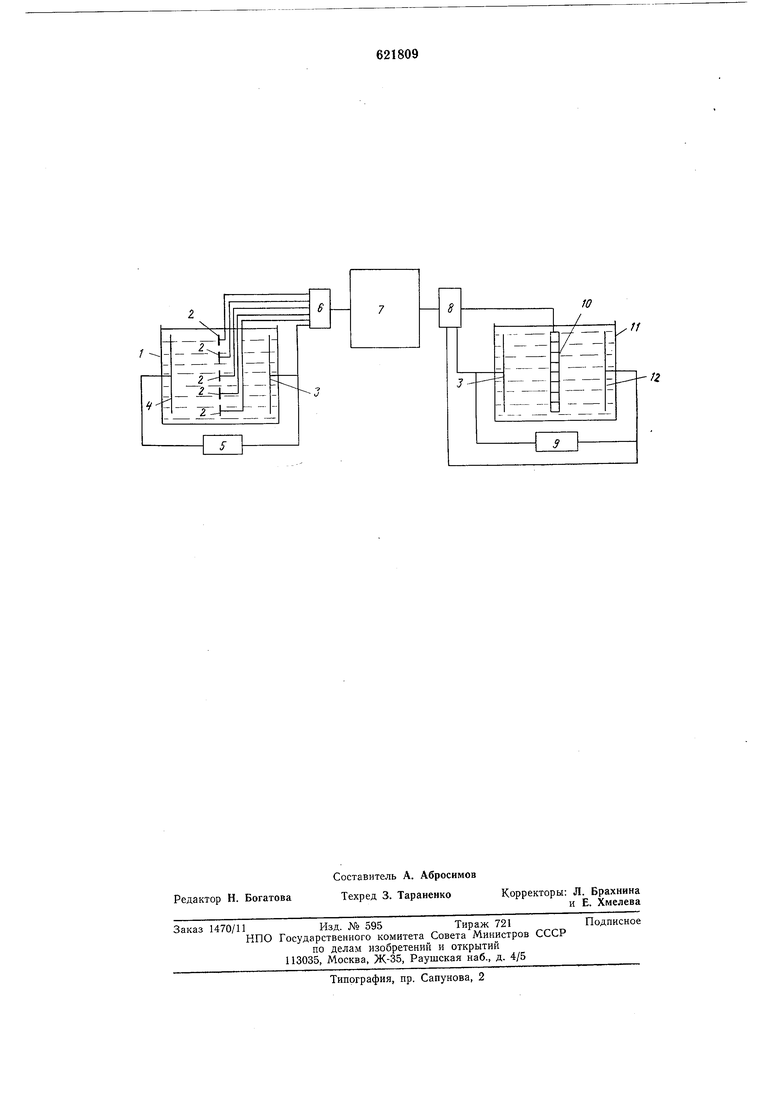

ные электроды 2, подвеску 3 с обрабатываемыми деталями, аиод 4 ваины электрохимического обезжиривания, блок 5 литания ванны электрохимического обезжиривания, коммутатор 6, управляющую вычнслительпую машину 7, блок 8 питания вспомогательных защитных катодов, блок 9 питания рабочей ванны, вспомогательные защитные катоды 10, рабочую ванну 11, анод 12 рабочей ванны. Устройство работает следующим образом. Ток с измерительных электродов 2 подается на коммутатор 6, с выхода которого поступает в управляющую вычислительную машину 7, которая согласно программам обрабатывает полученную информацию и управляет блоком 8 питания всномогательных защитных катодов, подключая напряжение к определенным защитным катодам 10, установленным между анодом 12 рабочей ванны и подвеской 3 с обрабатываемыми деталями. Способ был опробован в гальваническом цехе машиностроительного завода. Объем н форма рабочей ванны и электрохимического обезжиривания были идентичны (объем 80 л, межэлектродное расстояние 180 мм, рабочая площадь анода 20 дм, напряжение анод-катод 6-12В, материал анода - углеродистая сталь, материал катода - сталь 3). Состав электролитов в ваннах следующий, г/л: а)в ванне электрохимического обезжиривания (ЭХО) Каустическая сода (NaOH)40 Тринатрий фосфат (NasPO -12Н20) 35 Жндкое стекло (Ма281Оз)7 (температура электролита 80°С) б)в рабочей ванне: Окись кадмня (CdO)40 Натрий цианистый (NaCN) 115 Натрий едкий (NaOH)25 Никель сернокислый (NiSO4) 2 Натрий сернокислый (Na2SO4) 45 (температура электролита 21 °С) Онробование проводилось следующим образом. В ванне ЭХО в пространстве между анодом и подвеской с обрабатываемыми деталями устанавливалась рамка с измерительными электродами и в процессе обезжиривания деталей проводилось измерение тока, проходящего через каждый из 9 электродов. Носле этого подвеска с обрабатываемыми деталями переносилась в рабочую ванну и там, как и в ванне ЭХО, устанавливалась та же рамка с измерительными электродами и также измерялся ток через все электроды. Далее в пространстве между анодом рабочей ванны и рамкой с измерительными электродами устанавливались защитные катоды, которые нодключались к источнику -интаиия н при этом измерялся ток через измерительные электроды. Как показало опробование, предлагаемый способ позволяет достаточно точно оценивать неравномерность распределения плотности тока в рабочей ванне, измеряя ее в ванне электрохимического обезжиривания, и качественно управлять распределением плотности тока в рабочей ванне. Формула изобретения Способ автоматического управления равномерностью гальванических покрытий, основанный на измерении неравномерности распределения плотности тока по высоте рабочей ванны и унравлении равномерностью покрытий при номощи установленных между катодом и анодом дополнительных защитных катодов, отличаюЩИЙся тем, что, с целью повышепия качества процесса управления равномерностью гальванических покрытий, предварительно измеряют неравномерность распределения плотности тока между анодом и катодом в ванне электрохимического обезжиривания, распределение плотности тока в рабочей ванне изменяют в соответствии с полученной ииформацией.по закону 1 при .эг О цри 0,1/л.ад г -ОЛ/г,.эг, - 1 при Ui, - ОЛ/п.эг где IJ-i - потенциал в /-точке рабочей ванны;1п.э.( --величина тока через t-измерительный электрод, установленный в ванне электрохимического обезжиривания;п - количество измерительных электродов, установленных в ванне электрохимического обезжиривания; Lli.-ситуация, когда потенциал в контролируемой точке следует повысить;{/г 0 - ситуация, соответствующая задаUi - 1-ситуация, когда потенциал в контролируемой точке следует понизить. Источники информации, принятые во внимание при экспертизе 1. Вайнер Я. В. и др. Технология электохимических покрытий. Л., «Мащиностронис, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система контроля средней толщины гальванических покрытий на деталях | 1979 |

|

SU775196A1 |

| Устройство для автоматического регулирования плотности тока в гальванической ванне | 1980 |

|

SU889754A1 |

| Способ контроля средней толщины гальванических покрытий на деталях | 1979 |

|

SU775197A1 |

| Устройство для автоматического измерения и регулирования плотности тока в гальванической ванне | 1980 |

|

SU953015A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО КОРПУСА МИКРОСХЕМЫ | 2023 |

|

RU2821166C1 |

| Способ электрохимической обработки | 1978 |

|

SU891297A1 |

| Способ получения композиционного электрохимического покрытия на основе меди с добавлением частиц электроэрозионной свинцовой бронзы | 2021 |

|

RU2780609C1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2091502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2177055C1 |

| Устройство автоматического измерения и регулирования плотности тока в гальванической ванне | 1976 |

|

SU600217A1 |

Авторы

Даты

1978-08-30—Публикация

1976-03-01—Подача