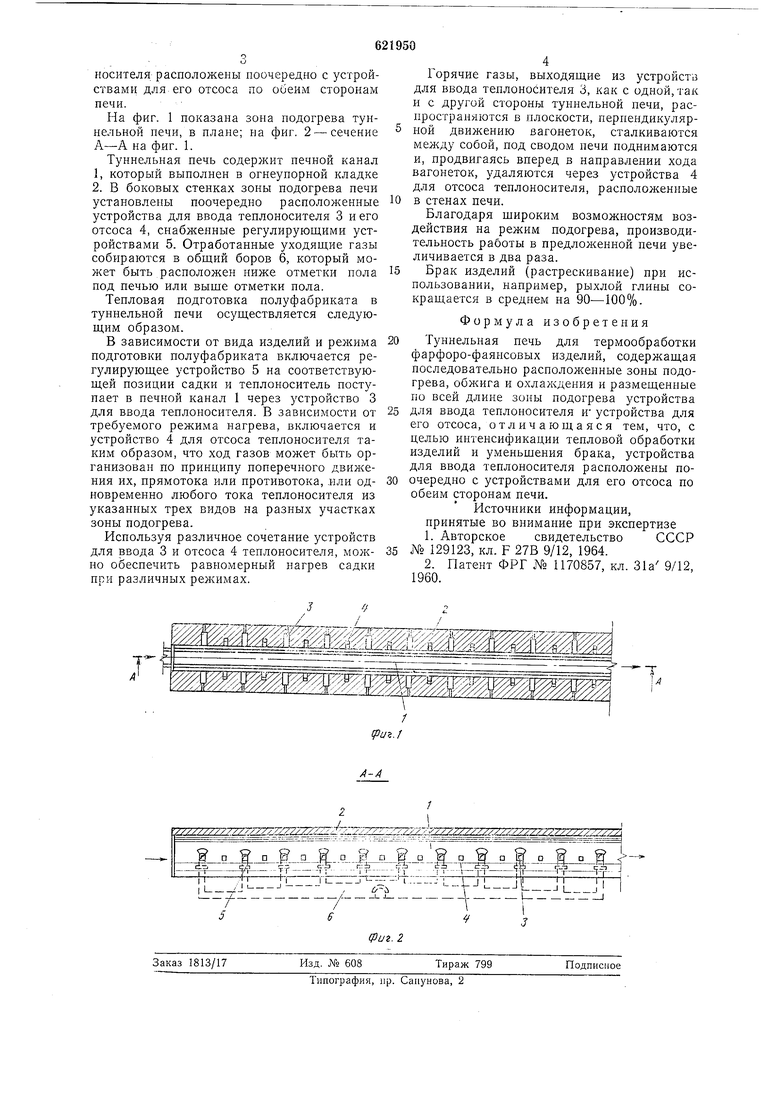

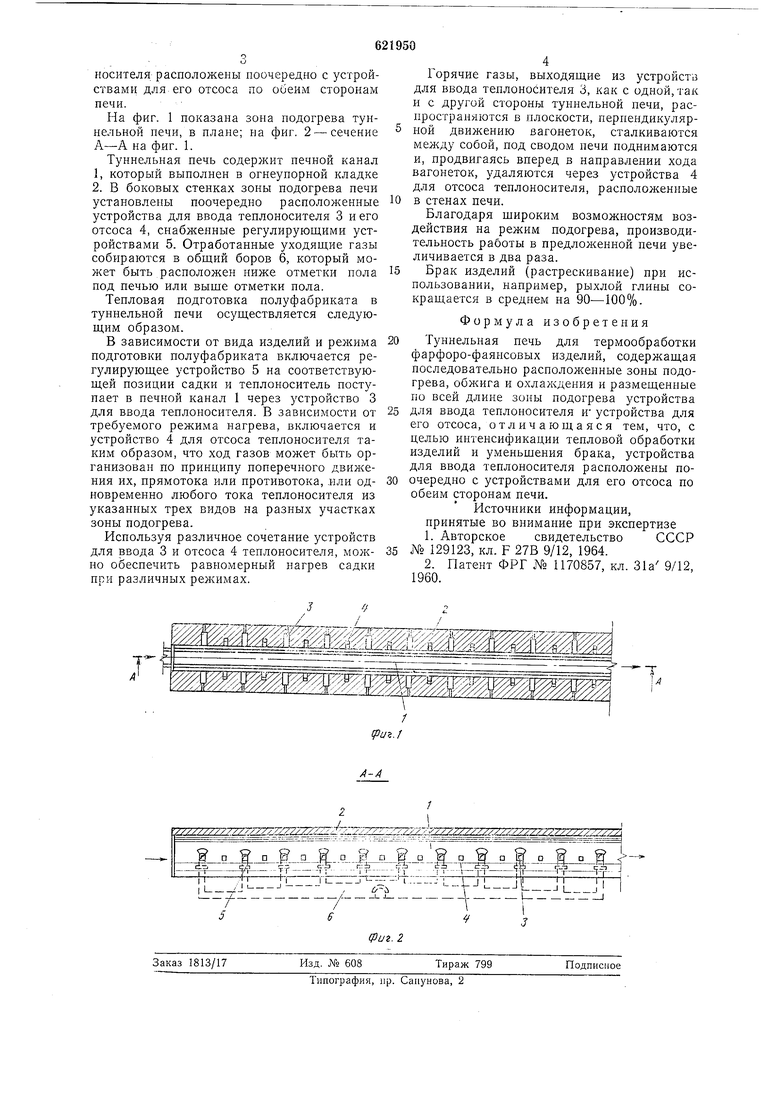

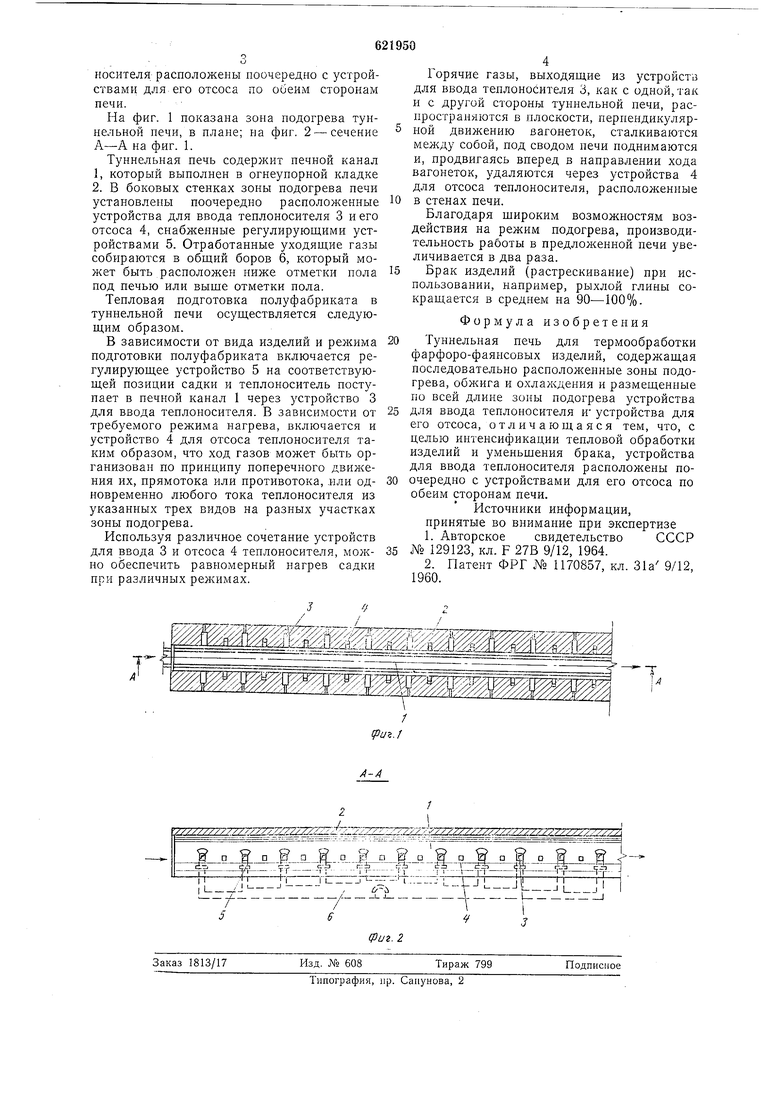

носителя расположены поочередно с устройствами для его отсоса по обеим сторонам печи. На фиг. 1 показана зона подогрева туннельной печи, в плане; на фиг. 2 - сечение А-А на фиг. 1. Туннельная печь содержит печной канал 1,который выполнен в огнеупорной кладке 2.В боковых стенках зоны подогрева печи установлены поочередно расположенные устройства для ввода теплоносителя 3 и его отсоса 4, снабженные регулирующими устройствами 5. Отработанные уходящие газы собираются в общий боров 6, который может быть расположен ниже отметки пола под печью или выпге отметки пола. Тепловая подготовка полуфабриката в туннельной печи осуществляется следующим образом. В зависимости от вида изделий и режима подготовки полуфабриката включается регулирующее устройство 5 на соответствующей позиции садки и теплоноситель поступает Б печной канал 1 через устройство 3 для ввода теплоносителя. В зависимости от требуемого режима нагрева, включается и устройство 4 для отсоса теплоносителя таким образом, что ход газов может быть организован по принципу поперечного дБил ения их, прямотока или противотока, .пли одновременно любого тока теплоносителя из указанных трех видов на разных участках зоны подогрева. Используя различное сочетание устройств для ввода 3 и отсоса 4 теплоносителя, можно обеспечить равномерный нагрев садки при различных . Горячие газы, выходящие из устройств для ввода теплоносителя 3, как с одной, так и с другой стороны туннельной печи, распространяются в плоскости, перпендикулярной движению вагопеток, сталкиваются между собой, под сводом печи поднимаются и, продвигаясь вперед в направлении хода вагонеток, удаляются через устройства 4 для отсоса теплоносителя, расположенные в стенах печи. Благодаря щироким возможностям воздействия на режим подогрева, производительность работы в предложенной печи увеличивается в два раза. Брак изделий (растрескивание) при использовании, например, рыхлой глины сокращается в среднем на 90-100%. Формула изобретения Туннельная печь для термообработки фарфоро-фаянсовых изделий, содержащая последовательно расположенные зопы подогрева, обжига и охлаждения и размещенные но всей длине зоны подогрева устройства для ввода теплоносителя г устройства для его отсоса, отличающаяся тем, что, с целью интенсификации тепловой обработки изделий и уменьшения брака, устройства для ввода теплоносителя расположены поочередно с устройствами для его отсоса по обеим сторонам печи. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 129123, кл. F 27В 9/12, 1964. 2.Патент ФРГ № 1170857, кл. 31а 9/12, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная печь | 1984 |

|

SU1239495A1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111933C1 |

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

| Способ выравнивания температурного поля в туннельной печи | 1980 |

|

SU907374A1 |

| Способ автоматического регулирования теплового режима туннельной печи | 1981 |

|

SU1067330A1 |

| Туннельная печь | 1981 |

|

SU964396A1 |

| Туннельная печь | 1972 |

|

SU476430A1 |

| Способ обжига изделий сложной фасонной формы в туннельной печи | 1979 |

|

SU867904A1 |

| Отжиговая печь | 1983 |

|

SU1150460A1 |

| Способ садки кирпича-сырца для обжига в туннельной печи с арочным сводом | 1981 |

|

SU968573A1 |

Авторы

Даты

1978-08-30—Публикация

1975-08-15—Подача