2.Печь ПОП.1, отличающаяся тем, что зона подогрева пода выполнена в виде туннеля с канализированным подом и регулирующими отверстиями.

3.Печь ПОП.1, отличающаяся тем, что она снабжена уплотнительным устройством, размещенным перед зоной подогрева.

4. Печь ПОП.1, отли.чающ а я с я тем, что она снабжена регулируквдим шибером в системе отвода продуктов сгорания для перемещения нулевого давления к месту загрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий строительной керамики и устройство для осуществления этого способа | 1975 |

|

SU719985A1 |

| Камерная печь | 1985 |

|

SU1260651A1 |

| Тоннельная печь | 1931 |

|

SU31369A1 |

| Многокамерная печь для огнеупоров | 1932 |

|

SU41434A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ | 1991 |

|

RU2013731C1 |

| КОЛЬЦЕВАЯ ПЕЧЬ | 1998 |

|

RU2157959C2 |

| Туннельная печь | 1974 |

|

SU513228A1 |

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

| ПЕЧЬ ДЛЯ СУШКИ И ОБЖИГА ИЗДЕЛИЙ | 1992 |

|

RU2041437C1 |

| Канальная печь | 1949 |

|

SU88392A1 |

1. ОТЖИГОВАЯ ПЕЧЬ, содержащая последовательно размещенные узел загрузки, высокотемпературную зону и зону охлаждения с подвижным подом, системы подачи топлива и окислителя, систему отвода продуктов горения, отличающаяся тем, что, с целью повышения качества изделий и снижения их себестоимости, печь выполнена с зоной подогрева пода, расположенной перед высокотемпературной зоной, а узел загрузки - в виде проема в своде, снабженного подвижной крышкой. (Л ел 4i Ф

Изобретение относится к металлургии и строительной промьшшенности и может быть использовано для термообработки плавленолитых огнеупоров. Известны туннельные печи с подвижным подом, содержащие систему подачи топлива и окислителя, систему отвода продуктов горения lj. Под с установленной на нем садкой изделий после узла загрузки поступае в форкамеру, которая слуаит для герм тизации печного пространства таким образом, что в момент открывания.печ ной двери дверь форкамеры закрыта, что затрудняет проникновение волн еж тия в печное пространство. Далее под вместе с садкой поступают при температуре окружающей среды на вход печи Продвигаясь к высокотемпературной зо не вьщержки, они нагреваются по заданному режиму. После зоны вьщержки они попадают в зону охлаждения и потом на узел выгрузки. Такие печи не могут реализовать необходимый режим отжига плавленолитых изделий, так как из технологических соображений они должны за максимально короткий срок попадать в зону печи с температурой порядка 1500°С. Наиболее близкой по технической сущности и достигаемому результату к изобретению является туннельная печь отжига бакоровых изделий, имеющая систему подачи топлива и окислителя (топливом служит природньй газ), систему отвода продуктов горения, выполненную в виде дымовых каналов. Высокотемпературная зона расположена в головной части печи и отделяется от окружакщей среды и зоны охлаждения водоохлаждаемыми шиберами. Узлы загрузки и выгрузки расположены соответственно в начале (перед высокотемпературной зоной) и в конце печи и выполнены в виде, кран-балок. Подвижный под выполнен в виде состава вагонеток со сплошной футеровкой. Загрузка печи осуществляется следующим образом: вагонетка устанавливается перед шибером высокотемпературной зоны; изделия, освобожденные от литейной формы, по одному устанавливаются на вагонетку (процесс длится более 30 мин)i поднимаются шиберы, и вагонетка проталкивается в высокотемпературную зону (одновременно с этим соответственно одна вагонетка выталкивается из высокотемпературной зоны)f оба шибера опускаются 2j. В этой туннельной печи операция загрузки осуществляется при температуре окружающей «рреды и длится достаточно долгое время, что вызывает большие температурные напряжения как в изделиях, так и в футеровке вагонеток, особенно при их попадании в высокотемпературную зону. Это, в свою очередь, быстро приводит футеровку в негодность, а в изделиях появляются трещины и сколы. За время загрузки в изделиях формируется структура наиболее ответственной части - рабочей поверхности. Известно, что чем интенсивнее теплообмен, тем быстрее при прочих равных условиях нарастает твердая корка. Кроме того, пористость меньше там, где скорость нарастания корки меньше. Такая загрузка способствует формированию рабочей части изделий с повышенной пористостью (то же можно сказать и о других показателях качества). Кроме того, в изделиях формируются при интенсивном теплообмене большие остаточные напряжения, которые негативно влияют на эксплуатационные свойства. Помимо этого шибер, отделяющий высокотемпературную зону от окружающей среды, пропус .кает большой поток тепла и атмосферного воздуха, что создает неоднородность температурного поля внутри высокотемпературной зоны, которая также является причиной появления остаточных напряжений в изделиях и созда ет дополнительные тепловые потери, которые требуют компенсации. Дискрет ное проталкивание состава вагонеток на длину одной вагонетки приводит к появлению в изделиях больших термонапряжений. Во время открывания шибе ра, проталкивания вагонетки и закры вания шибера однородность температур ного поля в высокотемпературной зоне нарушается за счет лучистого потока из печи и подсоса атмосферного воздуха через открытое сечение печи,что нарушает режим отжига (идеальным с технологической точки зрения является режим, при котором температура во всей высокотемпературной зоне постоянна) , особенно велик отрицательный вклад подсоса атмосферного воздуха. К тому же шиберы, отделякщие высокотемпературную зону, подвергаются воз действию высоких температур, что вызьюает необходимость их водяного охлаждения. Такое техническое решение является ненадежным - шиберы часто выходят из строя. Цель изобретения - повьш:ение качества изделий и снижение их себестоимости. Поставленная цель достигается тем, что отжиговая печь, содержащая последовательно размещенные узел загрузки, высокотемпературную зону и зону охлаждения с подвижным подом, системы подачи топлива и окислителя, систему отвода продуктов горения,выполнена с зоной подогрева пода, расположенной перед высокотемпературной зоной, а узел загрузки - в виде прое ма в своде, снабженного подвижной ; крьшпсой. Зона подогрева пода выполнена в виде туннеля- с канализированным подо и регулирующими отверстиями. При этом печь снабжена уплотнительным устройством, размещенным перед зоной подогрева. Кроме того, печь снабжена регулирующим шибером в системе отвода продуктов сгорания для перемещения нулевого давления к месту загрузки. Узел загрузки, расположенный в начале высокотемпературной зоны, который выполнен в виде проема, снабженного подвижной крьш1кой, позволяет сократить до минимума время интенсивного теплообмена изделия с формой и окружающей средой, что в свою очередь положительно влияет на микроструктуру рабочей части изделий (по- нижается пористость н пр.) и не дает возможности сформироваться скольконибудь значительным остаточным напряжениям и временным напряжениям,могувщм привести к появлению брака в изделиях. Зона подогрева пода состоит из туннеля с подвижным канализированным подом, причем высота туннеля такова, что значительная часть отводимого потока продуктов горения движется по каналам пода, куда она попадает через входные отверстия, расположенные на поверхности пода. Такая конструкция позволяет: подогреть под по заданному режиму (исключающему появление опасных термонапряжений) за максимально короткое время, тем самым сократить длину зоны подогрева пода до минимума, повьюить, в конечном счете, производительность печи и . увеличить межремонтньй период эксплуатации печи; создать однородное температурное поле в высокотемпературной зоне. Туннель зоны подогрева пода со держит регулирующие отверстия, управляющие режимом подогрева пода. Они вьшолнены, например, в своде и могут работать в трех режимах: через отверстия осуществляются отбор продуктов горения, через отверстия осуществляется вдув холодного воздуха; комбинация первьк двух режимов. Регулирукицие отверстия позволяют эффективно выводить зону подогрева пода на требуемые параметры работы при запуске печи и при смене режимов работы. Уплотнительное устройство, расположенное перед зоной подогрева пода, при необходимости легко снимается и выполнено, например, в виде натянутой на ролики по принципу транспортера ленты, которая прижимается к поду и движение которой по вращающимся роликам происходит за счет силы трения. Такое устройство закрывает входные отверстия каналов части пода, находящейся перед зоной подогрева пода, и уменьшает подсос в систему отвода продуктов горения атмосферного воздуха, что позволяет, сократить энергозатраты в системе отвода продуктов горения.

Узел загрузки снабжен устройством перемещения нулевого давления к месту загрузки, которое выполнено, например, в виде управляющего шибера в системе отвода продуктов горения. Перед началом загрузки управляюпщй шибер перекрывает, например, часть сечения газохода системы о.твода продуктов горения, что приводит к такому перераспределению давления в печном пространстве по длине печи, что под крьпикой узла загрузки давление равно атмосферному. Это позволяет исключить подсос атмосферного воздуха в высокотемпературную зону (тем самым сокращаются тепловые потери, требукнцие компенсации), а также минимально исказить однородность температурного поля.

Зона охлаждения снабжена системой регулирования охлажденияизделий, выполненной в виде отверстий с отводящими газоходами, снабженными регулирующими шиберами. Регулировка режима озшаждения предусматриваетря, так как загрузка печи изделиями может быть на достаточно длительное время прекращена (из-за остановки работы плавильной печи), и на этот срок система регулирования позволит сохранить требуемый тепловой режим в печи. Такая конструкция печи позволяет поддерживать требуемьй тепловой режим в печном пространстве практически без затрат энергии, только за счет тепла, вьщеляемого изделиями, а топливо подводить только при выводе печи на требуемьй стационарньй режим работы и в случае прекращения загрузки печи изделиями на достаточно длительное время.

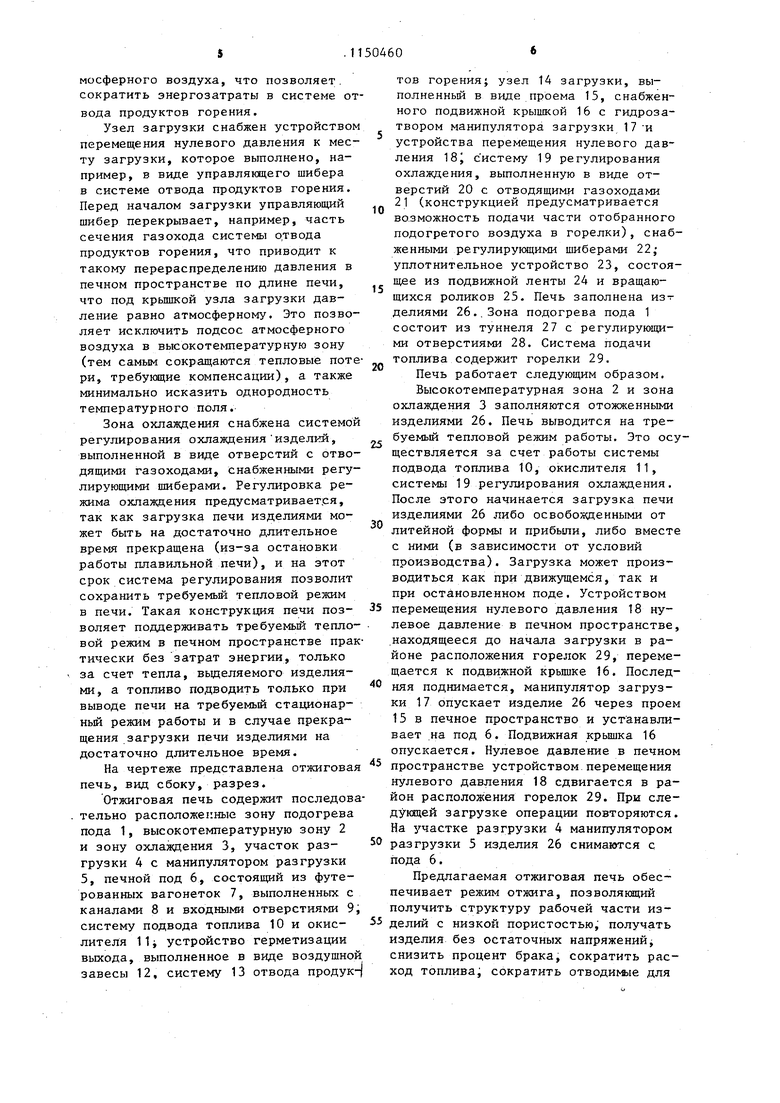

На чертеже представлена отжиговая печь, вид сбоку, разрез.

Отжиговая печь содержит последовательно расположенные зону подогрева пода 1, высокотемпературную зону 2 и зону охлаждения 3, участок разгрузки 4 с манипулятором разгрузки 5, печной под 6, состоящий из футерованных вагонеток 7, выполненных с каналами 8 и входными отверстиями 9; систему подвода топлива 10 и окислителя 11i устройство герметизации выхода, выполненное в виде воздушной завесы 12, систему 13 отвода продуктон горения; узел 14 загрузки, выполненный в виде проема 15, снабженного подвижной крышкой 16 с гидрозатвором манипулятора загрузки 17-и устройства перемещения нулевого давления 18 систему 19 регулирования охлаждения, выполненную в виде отверстий 20 с отводящими газоходами 21 (конструкцией предусматривается

возможность подачи части отобранного подогретого воздуха в горелки), снабженными регулирукнцими шиберами 22; уплотнительное устройство 23, состоящее из подвижной ленты 24 и вращающихся роликов 25. Печь заполнена из-г делиями 26.. Зона подогрева пода 1 состоит из туннеля 27 с регулирующими отверстиями 28. Система подачи топлива содержит горелки 29.

Печь работает следующим образом.

Высокотемпературная зона 2 и зона охлаждения 3 заполняются отожженными изделиями 26. Печь выводится на требуемый тепловой режим работы. Это осществляется за счет работы системы подвода топлива 10, окислителя 11, системы 19 регулирования охлаждения. После этого начинается загрузка печи изделиями 26 либо освобожденными от литейной формы и прибьши, либо вмест с ними (в зависимости от условий производства). Загрузка может производиться как при движущемся, так и при остановленном поде. Устройством перемещения нулевого давления 18 нулевое давление в печном пространстве .находящееся до начала загрузки в районе расположения горелок 29, перемещается к подвижной крышке 16. Последняя поднимается, манипулятор загрузки 17 опускает изделие 26 через проем 15 в печное пространство и устанавливает на под 6. Подвижная крьш1ка 16 опускается. Нулевое давление в печном пространстве устройством перемещения нулевого давления 18 сдвигается в район расположения горелок 29. При следующей загрузке операции повторяются. На частке разгрузки 4 манипулятором разгрузки 5 изделия 26 снимаются с пода 6.

Предлагаемая отжиговая печь обеспечивает режим отжига, позволякщий получить структуру рабочей части изделий с низкой пористостью, получать изделия без остаточных напряжений снизить процент брака, сократить расход топлива; сократить отводимые для

7 11504608

участка отжига производственные пло-личения срока службы плавленолитых

щади сократить время отжига и темизделий, снижения брака, сокращения

самым повысить производительность пе-расхода топлива, сокращения производчи; исключить тяжелый физическийственных площадей. Таким образом,

труд рабочих. Экономический эффект5 улучшается качество и увеличивается

от внедрения в производство новой от-объем вьтуска изделий за счет роста

жиговой печи достигается за счет уве-производительности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сиваш В.Г., Кузнецова Е.А | |||

| Использование вторичных энергетических ресурсов на туннельных печах | |||

| - Огнеупоры, 1976, № 12, с.18 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Галдина Н.М., Чернина Л.Л | |||

| Электроплавленные огнеупоры для стекловаренных печей, М., Стройтехиздат, 1975 (прототип). | |||

Авторы

Даты

1985-04-15—Публикация

1983-06-30—Подача