Изобретение относится к туннельньом печам, применяемым для термообработки огнеупорных изделий в промышленности производства строительных материалов.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является туннельная печь, содержащая параллельные каналы с зонами предварительного нагрева, обжига и охлаждения, транспортеры с изделиями, движущиеся в каналах в противоположном направлении, горелочные устройства и устройства для подачи и отсоса воздуха и отработанных газов

Недостаток этой конструкции печи заключается в том, что дымовые газы в зоне подогрева содержат водяные пары (), которые влияют на процесс интенсивности дегидратации; увеличение концентрации в газовой среде задерживает реакцию дегидратации. Кроме того, из дымовых газов, содержащих пары воды, в зоне подогрева при встрече с холодными изделиями выпадает влага на поверхность изделий, что приводит к браку изделий. При полном сжигании топлива в садке изделий трудно регулировать восстановительно-окислительный режим отжига, требуемый по технологии обработки изделий.

Цель изобретения - повышение качества изделий.

Поставленная цель достигается тем, что туннельная печь, содержащая параллельные каналы с зонами предва10рительного нагрева, обжига и охлаждения, транспортеры с изделиями, движущиеся в каналах в противоположном направлении, горелочные устройства и устройства для подачи и отсоса воз15духа и отработанных газов, снабжена установленными в стенах печи зоне обжига теплообменниками и воздушными смесителями, размещенными в зонах предварительного нагрева и охлажде20ния между каналами соосно устройствам для подачи и отсоса, воздуха, расположенным перпендикулярно направлению движения изделий, при этом теплообменники и смесители со25 еданены между собой.

Кроме того, патрубки для подвода воздуха в горелочные устройства соединены с теплообменниками, а горелочные устройства размещены в своде

30 печи между транспортерац 1И.

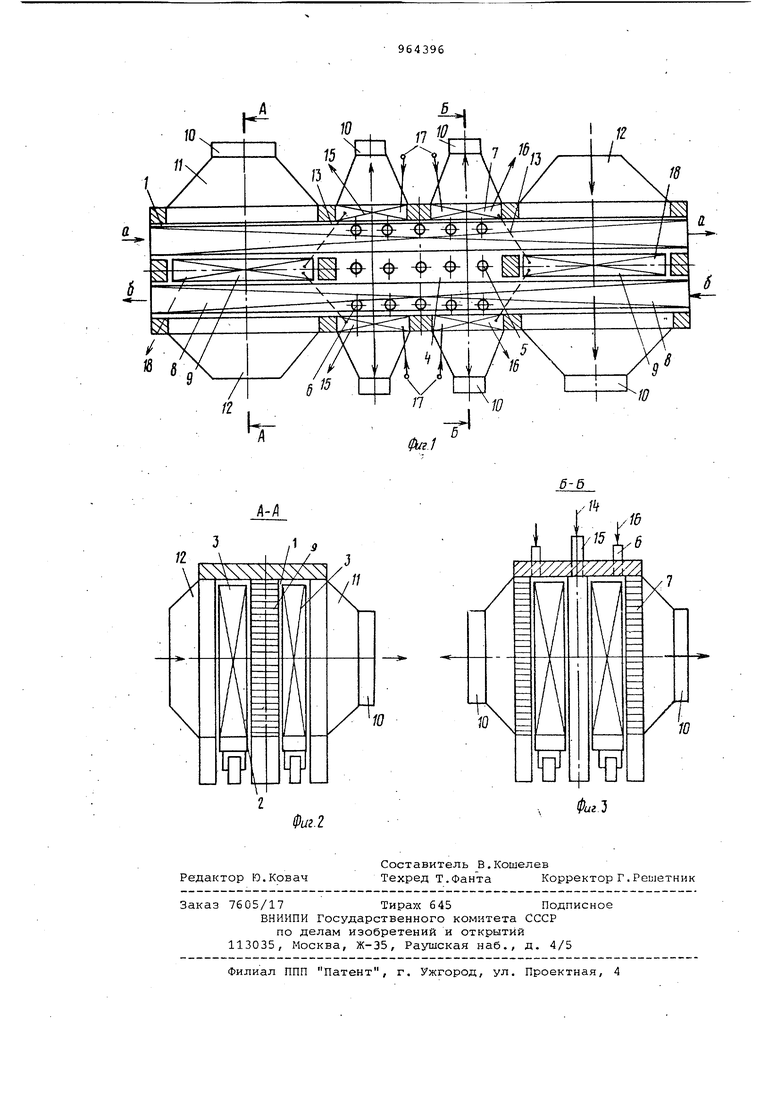

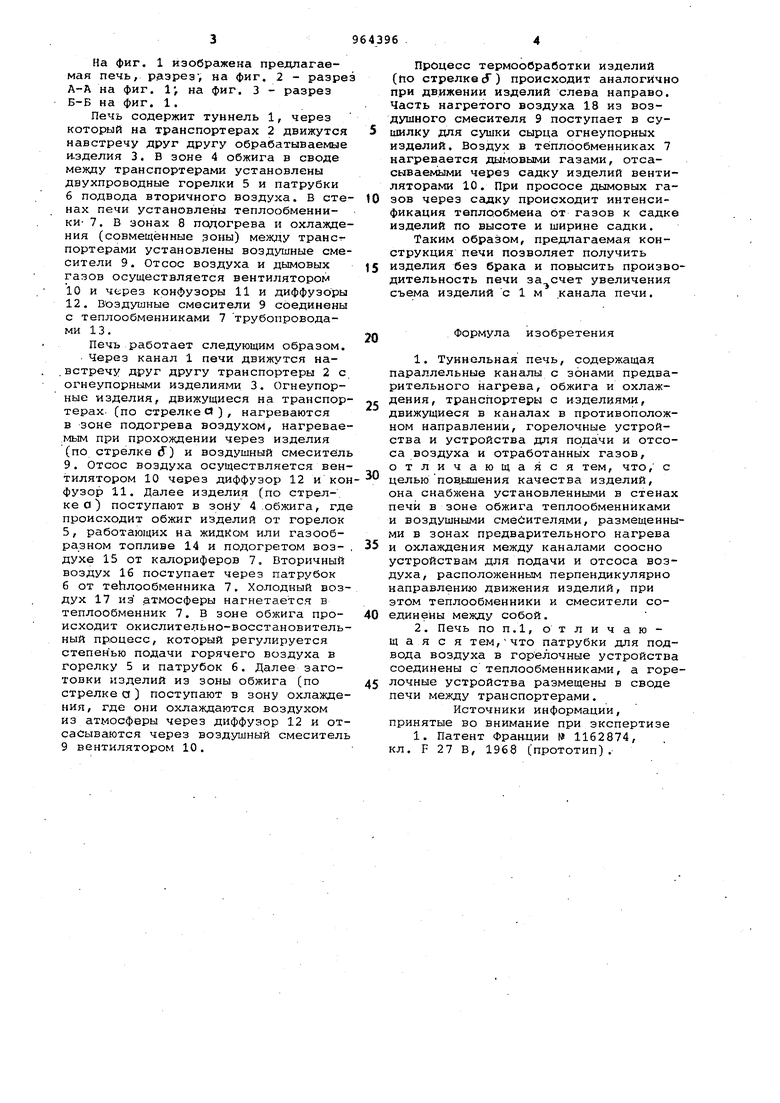

На фиг. 1 изображена предлагаемая печь, разрез; на фиг. 2 - разре А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Печь содержит туннель 1, через который на транспортерах 2 движутся навстречу друг другу обрабатываемые и-зделия 3. В зоне 4 обжига в своде между транспортерами установлены двухпроводные горелки 5 и патрубки б подвода вторичного воздуха. В стенах печи установлены теплообменники- 7. В зонах 8 подогрева и охлаждения (совмещённые .зоны) между транстпортерами установлены воздушные смесители 9. Отсос воздуха и дымовых газов осуществляется вентилятором 10 и чкрез конфузоры 11 и диффузоры 12. Воздушные смесители 9 соединены с теплообменниками 7 трубопроводами 1 3 .

Печь работает следующим образом.

Через канал 1 печи движутся на.встречу друг другу транспортеры 2 с огнеупорными изделиями 3. Огнеупорные изделия, движущиеся на транспортерах- (по стрелке с ) , нагрегваются в зоне подогрева воздухом, нагреваемым при прохождении через изделия (по стрелка tf) и воздушный смеситель 9. Отсос воздуха осуществляется вентилятором 10 через диффузор 12 и конфузор 11. Далее изделия (по стрелке а ) поступают в зону 4 обжига, где происходит обжиг изделий от горелок 5, работающих на жидком или газообразном топливе 14 и подогретом воздухе 15 от калориферов 7, Вторичный воздух 16 поступает через патрубок 6 от теЬлообменника 7. Холодный воздух 17 из атмосферы нагнетается в теплообменник 7. В зоне обжига происходит окислительно-восстановительный процесс, который регулируется степенью подачи горячего воздуха в горелку 5 и патрубок 6. Далее заготовки изделий из зоны обжига (по стрелке а) поступают в зону охлаждения, где они охлаждаются воздухом из атмосферы через диффузор 12 и отсасываются через воздушный смеситель 9 вентилятором 10.

Процесс термообработки изделий (по стрелке d) происходит аналогично при движении изделий слева направо. Часть нагретого воздуха 18 из воздушного смесителя 9 поступает в сушилку для сушки сырца огнеупорных изделий. Воздух в теплообменниках 7 нагревается дымовыми газами, отсасываемыми через садку изделий вентиляторами 10. При прососе дымовых газов через садку происходит интенсификация теплообмена от газов к садке изделий по высоте и ширине садки.

Таким образом, предлагаемая конструкция печи позволяет получить

изделия без брака и повысить производительность печи за счет увеличения

съема изделий с 1 м канала печи.

Формула изобретения

1. Туннельная печь, содержащая параллельные каналы с зонами предварительного нагрева, обжига и охлаждения, транспортеры с изделиями.

движущиеся в каналах в противоположном направлении, горелочные устройства и устройства для подачи и отсоса воздуха и отработанных газов, отличающаяся тем, что, с цельюповышения качества изделий, она снабжена установленными в стенах печи в зоне обжига теплообменниками и воздушными смесителями, размещенными в зонах предварительного нагрева

5 и охлаждения между каналами соосно устройствам для подачи и отсоса воздуха, расположенным перпендикулярно направлению движения изделий, при этом теплообменники и смесители соединены между собой.

2. Печь по п.1, отличающая с я тем,ЧТО патрубки для подвода воздуха в горелочные устройства соединены с теплообменниками, а горе5 лочные устройства размещены в своде печи между транспортерами.

Источники информации, принятые во внимание при экспертизе

1. Патент Франдии № 1162874, кл. F 27 В, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУННЕЛЬНАЯ ПЕЧЬ | 1993 |

|

RU2091688C1 |

| Туннельная печь | 1972 |

|

SU476430A1 |

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

| Туннельная печь | 1987 |

|

SU1502935A1 |

| Туннельная печь | 1984 |

|

SU1239495A1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2023965C1 |

| Способ выравнивания температурного поля в туннельной печи | 1980 |

|

SU907374A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ | 1970 |

|

SU281754A1 |

| Туннельная печь | 1978 |

|

SU773410A1 |

| Туннельная печь | 1983 |

|

SU1314215A1 |

1 t /2 ,. / J чЧЧЧЧЧ // 16 5 ,6 77//,///. УМ//,

Авторы

Даты

1982-10-07—Публикация

1981-04-27—Подача