(54) СПОСОБ ОЧИСТКИ (СО)ПОЛИМЕРОВ ВИНИЛХЛОРИДА ОТ (СО)МОНОМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения (со)полимеров винилхлорида | 1978 |

|

SU704096A1 |

| Способ очистки поливинилхлорида или сополимеров винилхлорида | 1973 |

|

SU512715A3 |

| СПОСОБ НЕПРЕРЫВНОГО УДАЛЕНИЯ ВИНИЛХЛОРИДА ИЗ ВОДНЫХ ДИСПЕРСИЙ ПОЛИВИНИЛХЛОРИДА | 1996 |

|

RU2116317C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПОЛИМЕРА ИЗ ЖИДКОЙ СРЕДЫ | 2006 |

|

RU2418824C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ВИНИЛХЛОРИДА | 2007 |

|

RU2434885C2 |

| Способ очистки (со)полимеровВиНилХлОРидА OT (CO)MOHOMEPOB | 1976 |

|

SU841591A3 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2174127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛИДЕНХЛОРИДА ИЛИ ВИНИЛХЛОРИДА | 1994 |

|

RU2144043C1 |

| Способ удаления остатков мономера | 1975 |

|

SU646917A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА | 1991 |

|

RU2021292C1 |

Изобретение относится к очистке (со) полимеров винилхлорида, находящихся в виде водной суспензии, от (со) мономеров.

Полимеризация в водной суспензии или эмульсии является способом полимеризации, используемым для производства (со)полимеров винилхлорида. В обычной практике, в этом способе полимеризацию останавливают по достижении степени конверсии порядка 9095%. При получении более высоких степеней конверсии, близких к 100%, заметно увеличивается продолжительность цикла полимеризации, и, кроме того, существует некоторая опасность разрушения (со)полимера.

Несмотря на дегазацию, осуществляемую в конце, полимеризации для улетучивания остаточного. вйнилхЛорида, полученные водные дисперсии содержат еще значительные количества незаполимеризовавшегося мономера. Обычно осуществляют отсасывание (со)полимера, затем высушивание отжатых слоев и таким образом удаляют дополнительную часть остаточного мономера. Полученные сухие (со)полимеры содержат еще, тем не менее, относительно большие количества остаточного винилхлорида 1.

Ближайшим по технической сущности к изобретению является известный способ очистки (со)полимеров винилхлорида от (со)мономеров путем нагревания (со)полимеров до температуры, по меньшей мере, равной TeMnepatype стеклования.

При осуществлении этого способа после нагрева (со)полимера до температуры, по меньшей мере, равной температуре стеклования, его выдерживают при этой температуре 5-120 мин и затем охлаждают под вакуумом при температуре ниже температуры стеклования 2.

Этот способ дает возможность эффективно удалять остаточные (со) мономеры из (со)полимеров винилхлорида. Однако в том случае, когда желательно удалить остаточные (со) мономеры, присутствующие в (со) полимерах винилхлорида, полученных разными способами (кроме жидкой фазы), например полимеризацией в водной суспензии, эксплуатация известного способа требует предварительного отделения дисперсионной среды и, в случае надобности, более или менее тщательной сушки.

Таким образом, в ходе этих предварительных стадий выделения (со)полимера довольно значительная часть остаточного (со)мономера удаляется с водой и, в случае необходимости, с воздухом сушки.

Известно, что винилхлорид представляет серьезную опасность для здоровья человека, так что любой способ, позволяющий эффективно удалять и рекуперировать остаточный винилхлорид, поступающий от полимеризации, дает техническое решение серьезной проблемы.

Целью изобретения является повышение эффективности очистки и исключение выделения (со) мономеров в окружающую среду.

Это достигается тем, что при очистке (со)полимеров винилхлорида от (со)мономеров путем нагревания (со) полимеров до температуры, по меньшей мере, равной температуре стеклования, водные суспензии (со)полимеров винилхлорида после доведения их до температуры, по .меньщей мере, равной температуре стеклования, обрабатывают водяным паром.

Для повышения эффективности очистки при осуществлении способа по изобретению после обработки водных суспензий водяным паром снижают давление до давления, меньщего давления насыщенного водяного пара при температуре обработки.

Предлагаемый способ применяется ко всем водным дисперсиям (со)полимеров винилхлорида, каков бы ни был способ, используемый для полимеризации, в момент, когда (со)поли.мер существует в форме твердых частиц. Так, способ применим к (со) полимерам, полученны.м полимеризацией в газовой фазе или в массе. Однако в этом случае нужно предварительно (со) полимер диспергировать в воде, что делает способ .малоэкономичны.м.

Поэтому предпочитают использовать предлагаемый способ в случае водных дисперсий, которые получают -непосредственно при полимеризации, например в суспензии или в эмульсии. В этом случае водная дисперсия может содержать без помех добавки, обычно присутствующие при полимеризации, такие как остатки инициаторов (органические или неорганические перекиси, азопроизводные), эмульгаторы (эмульсионная полимеризация), диспергаторы (суспензионная полимеризация) и т.д. Эти дисперсии содержат обычно около 5-10 вес. ч. винилхлорида на 100 вес.ч. полимера.

Способ по изобретению особенно пригоден для обработки водных дисперсий, полученных при суспензионной полимеризации. В водных дисперсиях, полученных при эмульсионной полимеризации, дисперсность частиц и присутствие эмульгаторов вызывают явление ценообразования (вспенивание) и извлечения частиц, которые затрудняют применение этого способа.

При применении способа к водным дисперсиям, полученным непосредственно при полимеризации, при известных условиях мож но предварительно изменить концентрацию

твердых частиц дисперсии путем разбавления или концентрирования или еще .модифмцировать ее физическое состояние, например, путем коагуляции. Также можно осуществлять предварительную дегазирующую обработку для удаления сразу значительной части винилхлорида.

Эта дегазация осуществляется в конце полимеризации перед обработкой согласно

изобретению, известным образом, путем понижения давления, например до атмосферного с последующим частичным вакуумированием водной дисперсии. Эти операции обычно сопровождаются охлаждением дисперсии до 5-15°С, вызванным испарением

части остаточного винилхлорида.

Для определения температуры стеклования (со) полимера предпочтительно использовать дифференциальный термический анализ, который дает достаточно точное измерение температуры стеклования.

Прие.мов, используемых для реализации первой стадии способа по изобретению, который состоит в доведении водной дисперсии (со)полимера до температуры, по меньшей мере, равной температуре стеклования,

может быть несколько: можно, например, нагревать водную дисперсию путем циркуляции нагретой жидкости в двойной рубашке камеры, содержащей ее, и/или нагнетать непосредственно инертную нагретую жидкость, такую, как воздух, азот или водяной пар. Однако предпочитают инжектировать водяной пар для предварительного подогрева водной дисперсии. Применение водяного пара позволяет достигать желательной температуры в крайне короткие промежутки времени.

Вторая стадия способа по изобретению состоит в извлечения остаточного мономера с помощью водяного пара в то время, когда водная дисперсия поддерживается при температуре, по меньшей мере, равной температуре стеклования.

Можно вводить в водную дисперсию, например, перегретый водяной пар, который барботируют в дисперсию с расходом, достаточным для обеспечения извлечения свободного винилхлорида, при поддерживании желательной температуры и перемешивании среды. Можно также генерировать водяной пар, необходимый для извлечения, нагревая водную дисперсию до кипения. .Это нагревание также может быть обеспечено с помощью

стенок камеры, в которой работают, или всеми другими способами.

Давление, преобладающее в камере, в которой осуществляется удаление остаточного .мономера, регулируется в зависи.мости от выбранной температуры.

Предпочтительно работают при давлении насыщения воды.

Продолжительность извлечения не является критическим параметром способа изобретения. Она зависит не только от температуры, до которой доводят водную дисперсию, но и также от содержания в ней остаточного мономера, желаемой степени удаления и от пористости полимера. Следовательно, продолжительность извле чения может быть легко определена экспериментальным путем в каждом частном случае; обычно 5-45мин достаточно для понижения остаточного содержания мономера в водных дисперсиях (со) полимеров винилхлорида до нескольких десятков миллионных долей, выраженных в весе по отношению к (со) полимеру. Расход водяного иара для .извлечения выгодно определяется экспериментальным пу тем в каждом отдельном случае. Эффективность извлечения возрастает до некоторого предела, в то время как возрастает расход водяного иара, который уводится из водной дисперсии. Эта эффективность также увеличивается с повьилением температуры, что поз воляет во время работы при относительно высокой температуре уменьшать продолжительность извлечения. Оптимальной является температура 90-110°С. Когда работают в этой зоне, можно снижать продолжительность извлечения до 15 мин, полностью удаляя остаточный винилхлорид. Можно еше увеличить эффективность спо соба согласно изобретению. Для этого, после доведения водной дисперсии (со) полимера до температуры, по меньшей мере, равной температуре стеклования (со) полимера и подвергая затем ее обработке водяным паром; в то время как она поддерживается при температуре, по меньше мерей, равной температуре стеклования (со)полимера обработку заканчивают, доводя водную дисперсию до кипения за счет понижения давления. Таким образом, предлагаемый способ может включать третью дополнительную стадию извлечения с помош.ью водяного пара, которая осушествляется посредством водяного пара, генерированного при кипении водной дисперсии. Водная дисперсия в начале третьей стадии находится при температуре, по меньшей мере, равной температуре стеклования (со) полимера. Давление понижается так, чтобы оно было ниже давления насышения водяного пара при температуре, при которой находится водная дисперсия. В процессе этой стадии завершается удаление винилхлорида. Эта третья стадия позволяет существенно снижать продолжительность предыдущей стадии, также как и расход тепла в процессе указанной предыдущей стадии. В процессе кипения водной дисперсии желательно продолжать подвод тепла в водную дисперсию и барботировать в нее водяной пар. Однако предпочитают, чтобы водная дисперсия охлаждалась постепенно в процессе этой третьей стадии до температуры, выше температуры стеклования (со) полимера. Поэтому предпочитают ограничивать и даже полностью исключать в процессе этой третьей стадии подачу в водную дисперсию тепла извне. Следовательно, помере того, как водпая дисперсия охлаждается, давление должно постепенно понижаться для поддержания кипения. Это сокращает полную продолжительность обработки, ускоряя охлаждение водной дисперсии. Момент, когда начинается третья стадия обработки, выбирается в зависимости от конечного содержания остаточного мономера, которое желательно. Он легко может быть определен экспериментальным путем. Что касается продолжительности этой третьей стадии, она изменяется в зависимости от условий работы и обычно составляет 5-45 мин. После обработки, для удаления остаточного мономера, полимер выделяют из водной фазы. Это отделение обычно проводят в две стадии: на первой стадии осуществляют грубое отделение воды с получением влажного слоя, например, путем фильтрования или центрифугирования, затем полимер высушивают, например, путем флюидизации. Так как обычно не предусматривают аппаратов, служащих для освобождения полимера из значительной фракции водной фазы дисперсии (первая стадия), для работы при температурах, близких к температуре стеклования полимера, водную дисперсию перед удалением значительной части воды охлаждают до более низкой температуры, чем температура стеклования полимера, например до 50-80°С и, желательно, до температуры около 70°С, предпочтительно понижая давление, как описано выше. Так как по,:1имер нагревается в процессе сушки, экономически неинтересно температуру понижать. Нагревание водной дисперсии и извлечение с помощью инертной жидкости могут быть реализованы в реакторе полимеризации или еще в специально сконструированной для этой цели камере (кожух). Предварительная дегазация и конечное кипение в известном случае могут быть реализованы в той же камере, что и способ по изобретению. Предпочитают реализовать способ в специально сделанной камере, снабженной двойной рубащкой, в которой может циркулировать подогревающая жидкость. Также выгодно снабжать эту камеру перемешивающим устройством, таким как лопастная мешалка. Какова бы ни была камера, выбранная для осуществления извлечения остаточного мономера с помощью водяного пара (реактор полимеризации или специально для этой цели сконструированная камера), особенно выгодно вводить водяной пар в основание камеры для обработки например, путем подводящей трубки, погруженной в водную дисперсию, или с помощью клапана на дне. Таким образом обеспечивают эффективное барботирование водяного пара через водную дисперсию. Способ может быть осуществлен непрерывно или периодически. Так как полимеризацию обычно осуществляют периодически предпочитают осуществлять также и предлагаемый способ периодически.

Согласно предпочтительному варианту осуществления способа, конденсируют водяной пар, присутствующий в газообразной фазе, которая покидает водную дисперсию на всем протяжении способа, с помощью устройства, связанного с верхней частью системы для удаления газообразных составляющих. Для этого можно помещать конденсатор между камерой (кожухом), где осуществляется обработка, и устройство.м, которое поддерживает желательное давление в камере. Практически, конденсатор функпионирует при потерях загрузки, при том же давлении, что и камера. Однако он может функционировать при пониженном давлении, если по.местить вентиль (клапан) между камерой и конденсатором. Если обрабтка не включает использования температур выще 100°С, давление в камере обработки, самое больщее, равно ат.мосферному давлению. Тогда используют вакуумный насос для поддерживания желательного давления в камере.

Когда обработка включает фазы, реализуемые при те.мпературе выще 100°С, они должны осуществляться под давлением. Тем не менее, желательно располагать оборудованием с камерой, работающей под вакуумом, в особенности тогда, когда используют предпочтительный вариант реализации изобретения, включающий заканчивание обработки кипячением водной дисперсии, вызванным понижением давления.

Могут быть использованы все типы обычно применяе.мых вакуумных насосов. Однако известно, что струйные насосы потребляют больщое количество энергии, поэтому предпочитают использовать ротационные насосы, такие как насосы с циркулирующей жидкостью.

Обработка по предлагаемому способу может быть реализована в устройствах, где вакуумньш насос присоединен непосредственно к камере обработки. В этом случае конденсатор можно помещать на нижнюю часть вакуумного насоса. Однако такое расположение аппаратуры вызывает больщие трудности. Действительно, если используют струйный насос в качестве вакуумного насоса, расход водяного пара этим струйным насосом абсолютно запрещен, так как имеется значительный объем паров, генерируемых при обработке. Более того, больщое общее количество паров делает необходимым использование конденсатора очень больщого ра.мера. Если используют ротационный насос в качестве вакуумного насоса, наблюдают очень частые остановки (аварии) и быстрый износ (порчу) насоса, которые могут быть вызвми.: высокими температурами удаляе.мых иа1;;ч- и их химической природой.

Эти проблемы легко разрещаются, если использовать конденсатор, помещенный между камерой обработки и вакуумным .насосом.

Предпочтительно используют конденсатор типа обменника, чтобы конденсировать во время всей обработки значительную часть водяного пара, который выводится из камеры обработки.

Для того, чтобы избежать попадания частиц полимера в конденсатор, между камерой обработки и конденсатором можно помещать пенный сепаратор, например гидроциклон, который задерживает увлеченные частицы, и в известных случаях благодаря потоку воды позволяет направлять их обратно в камеру обработки.

Сконденсированная вода может быть возвращена вся или частично в водную дисиерсию.

Конденсация позволяет использовать вакуумные насосы небольщой мощности и простой конструкции без частых поломок.

Наконец, путем рециркуляции скондеисировавщегося водяного пара в водную дисперсию избегают опасности выброса сточной воды, содержащей еще следы винил.хлорида.

Водные дисперсии (со) иоли.меров, полученные по окончании обработки, практически не содержат остаточного (со) мономера. Следовательно, (со) мономер, удаленный из водных дисперсий путем извлечения, может быть легко рекуперирован после простой кон денсации водяного пара.

Обработка водных суспензий (со) полимеров вииилхлорида по предлагаемому способу не только не вызывает никакого разложения указанных (со)полимеров, но и после обработки заметно улучщает их начальную термическую стабильность, т.е. на их 5 термическую стабильность в течение всего срока не влияет обработка.

Таким образом, способ по изобретению позволяет удалять с больщой эффективностью не только винилхлорид, который находится снаружи частиц полимера, но и еще винилхлорид, который включен внутрь этих частиц. При оптимальных условиях работы сухой полимер содержит менее 2 м.д. остаточного винилхлорида, что делает его пригодны.м для испо.тьзования в производстве j продовольственных упаковок, таких как флаконы.

Следующие примеры иллюстрируют изобретение, не ограничивая его.

В примерах 1, 2, 3, 4 и 7 используют водную дисперсию поливинилхлорида, полу0 ченную путем полимеризации винилхлорида в водной суспензии при 70°С с дегазацией при 60°С под частичным вакуу.мом (остаточное абсолютное давление 350 мм рт.ст.). Этот поливинилхлорид имеет следующие характеристики:

Температура стеклования, °С88,5 Пористость (абсорбцией

диоктилфталата) ,i /о11

Кажущийся удельный вес 0 (по оседанию), кг/дм 0,66

В примерах 5 и 6 используют водную дисперсию поливииилхлорида, получепную полимеризацией винилхлорида в водиой суспензии при 60°С с дегазацией при 55°С под частичным вакуумом (абсолютное остаточное давление составляет 350 мм рт.ст.).

Такой, поливинилхлорид имеет следующие характеристики:

Температура стеклования, °С89 Пористость (абсорбцией

21

диоктилфталата),

Кажущийся удельный вес

(по оседанию), кг/дм 0,55

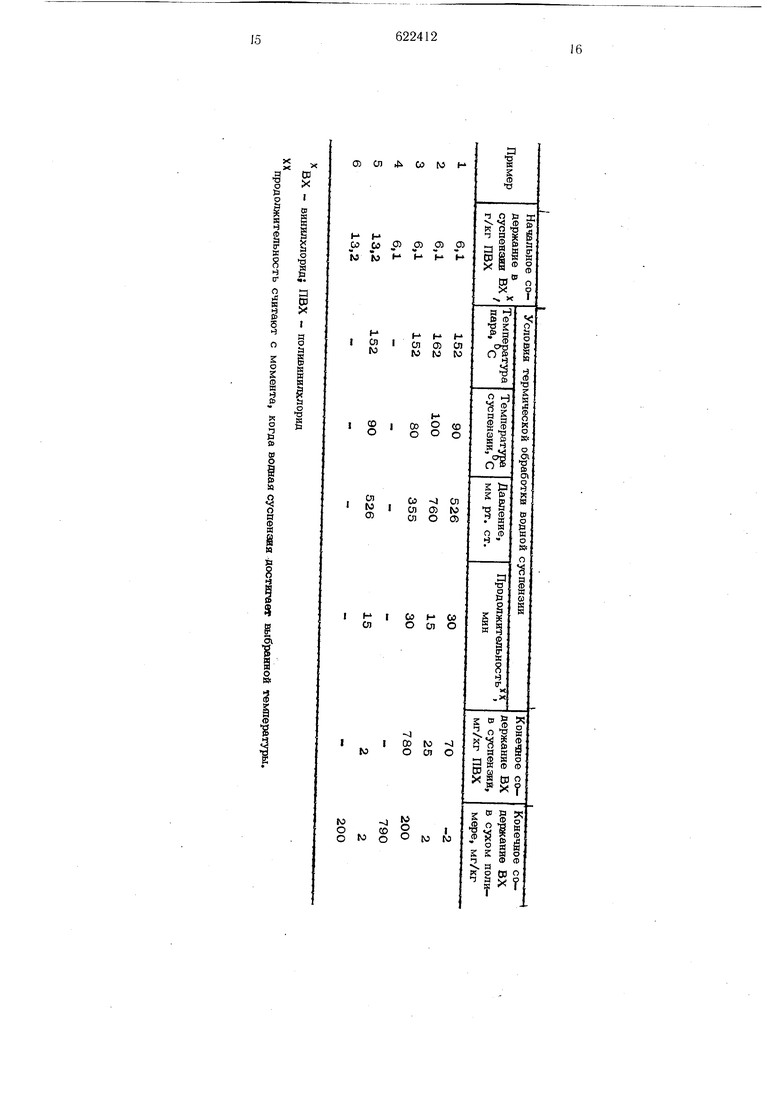

Пример 1. В резервуар емкостью 16 л, соединенный с вакуумным насосом и снабженный двойной рубашкой, мещалкой и трубкой для подвода пара, погруженной в резервуар, вводят при перемешивании 10л водной суспензии. После вакуумирования для получения остаточного абсолютного давления 526 мм рт.ст. в водную дисперсию по погруженной подводящей трубке вводят перегретый водяной пар при 152°С (расход 4 кг/ч). Водная дисперсия, которая первоначально находится при температуре около 60°С, быстро нагревается в контакте с водяным паром, который конденсируется в ней. Когда водная дисперсия достигает температуры 90°С, т.е. температуры, соответствующей точке росы водяного пара под давлением, при котором работают, водяной пар практически более не конденсируется и удаляется непосредственно с помощью вакуумной системы, увлекая с собой остаточный винилхлорид. Продолжают нагнетать перегретый водяной пар в водную дисперсию, поддерживая ее температуру при 90°С в течение 30 мин (расход 1 г/ч). Затем прерывают подачу пара и работу вакуумного насоса и пропускают путем циркуляции в двойную рубащку холодную воду, чтобы охладить суспензию до 70°С.

Водяной пар и увлекаемый им винилхлорид разделяют путем конденсации водяного пара.

Начальное содержание и конечное содержание в водной суспензии винилхлорида представлены в таблице.

Водную охлажденную суспензию отсасывают, слой осадка на фильтре высушивают в течение 2 ч при 65°С. Содержание винилхлорида в сухом поливинилхлориде также дано в таблице.

Термостабпльность определяется на композиции, приготовленной следующим образо.м: к 100 г сухой смолы добавляют 20 г диоктилфталата, 1,2 г барийкадмиевого стабилизатора и 1 г стеариновой кислоты.

После перемешивания композиции в цилиндрическом смесителе в течение 2 мин при 175°С получают окрашенный креп (бледно-розовый) .

Пример 2. Этот пример осуи 1ествляют аналогично примеру 1 за исключением того, что извлечение проводят с помоплью пара при 100°С в течение 15 мин.

В этом случае также начальное окрашивапие крепа бледно-розовое.

Условия работы и результаты представлены в таблице.

5 Пример 3. (контрольный). Обработку водной суспензии поливинилхлорида проводят по примеру 1, но при SCfC, т.е. при температуре, ниже температуры стеклования полимера.

0 Условия работы и результаты представ.лены в таблице.

Пример 4 (контрольный). Обработку водной суспензии поливинил.хлорида проводят по примеру 1 в следующем порядке: дегазация, отсасывание п высушивание (при 65С в течение 2 ч).

Условия работы и результаты представлены в таблице. В этом случае, начальное окрашивание крепа, полученного по прпме. ру 1, ярко-розовое .

0Пример 5. Процесс осуществляют по примеру 1, однако -продолжительность обработки составляет 15 мин. Кро.ме того, слой высушивают при 70°С в течение 2 ч.

Условия работы и результаты представлены в таблице.

5 Начальное окрашивание крепа, полученного по примеру 1, бледно-розовое.

Пример 6 (контрольный). Обработку водной суспензии поливинплхлорида проводят по примеру 5. Дегазированную водную сусQ пензию отсасывают, затем высушивают в течение 2 ч при 70°С.

Начальное окрашивание крепа, полученного по примеру 1, ярко-розовое.

Пример 7. Этот пример иллюстрирует завершение извлечения остаточного мономера 5 водяным паром, генерируемым исключительно при кипении водной суспензии, также как его поступление в конденсатор.

В резервуар емкостью 16 л, соединенный с конденсатором типа обменника, охлаждаемый водой, с обменной поверхностью 400 см2 с вакуумным насосом и снабженный мешалкой и трубкой для ввода водяного пара, погруженной в резервуар, вводят при перемешивании и после предварительного вакуумирования для получения остаточного абсолютного давления 526 мм рт.ст. 10 л водной дегазированной суспензии. Затем по вводной погруженной трубке вводят перегретый водяной пар с температурой 152°С (расход 4 кг/ч). Дисперсия, которая находится сначала при температуре около 60°С, быстро нагревается в контакте с водяным паром, который конденсируется в ней. В процессе этой стадии нагревания вода охлаждения не циркулирует в конденсаторе. Когда водная дисперсия достигает температуры 90°С, т.е. 5 температуры, соответствующей точке росы пара под рабочим давлением,-, водяной пар практически более не конденсируется и начинается извлечение с помощью пара. С этого момента расход вводимого водяного пара уменьшают до 1 кг/ч и вводят в дейст0 вне конденсатор, все время регулирующий

дебит отсасываемого газообразного эфлюента так, чтобы поддерживать постоянной температуру в течение 20 мин. После этого промежутка времени и предварительного отбора пробы водной суспензии прекращают подачу перегретого пара и поддерживают вакуумный насос в действии, все время заставляя функционировать конденсатор с максимумом его мощности. Водную суспензию также поддерживают при кипении при понижающейся температуре в течение 10 мин. Спустя этот промежуток времени ее температура становится равной 70°С. С этого момента отбирают вторую пробу водной суспензии.

Анализ пробы водной суспензии, отобранной в конце операции извлечения водяным паром при постоянной температуре (90°С), показывает, что в этот момент водная суспензия содержит еше 250 мг винилхлорида на 1 кг полиБИНилхлорида.

Анализ второй пробы, отобранной после извлечения водяным паром в течение 20 мин при понижающейся температуре, показывает что содержание винилхлорида понижается до 50 мг на 1 кг поливинилхлорида.

Начальное окрашивание крепа, полученного по примеру 1, бледно-розовое.

Сравнение примеров 1., 2 и 5 с контрольными примерами 3, 4 и 6 показывает эффективность удаления остаточного винилхлорида по предлагаемому способу, как на уровне водной дисперсии, так и на уровне сухого полимера.

Сравнение примеров 1 и 7 показывает, что заверщение обработки водной суспензии по извлечению водяным паром, генерируемым исключительно in situ, позволяет достигнуть меньшего расхода водяного пара и общего выигрыша в гфоизводительности.

Пример 8. Обработка водной Э1мульсии, содержащей соль аммония жирной кислоты в качестве эмульгатора.

Водную э.мульсию получают полимеризацией винилхлорида в водной эмульсии при 70°С в присутствии стеарата аммония с дегазацией при 60°С под частичным вакуумом (остаточное абсолютное давление равно 350 мм рт.ст.). Она является устойчивой эмульсией с размером элементарных частиц 0,1 мкм.

Начальное содержание в водной дегазированной эмульсии винилхлорида повышается до 7 г/кг ПВХ. Поливинилхлорид находится при температуре стеклования 88,5°С.

Водную дегазированную эмульсию обрабатывают по примеру 1, за исключением того, что извлечение осуществляют при 95°С под остаточным давлением 634 мм рт.ст. в течение 14 .мин и что в процессе извлечения в эмульсию вводят аммиак (водный 10%-ный раствор) в количестве, достаточном для поддерживания постоянным и при его начальном значении рН водной эмульсии. Осуществляя это, избегают (и в известных случаях компенсируют) разложения эм льгатора.

После обработки в течение 15 мин содержание винилхлорида в водной эмульсии понижается до 2 мг на 1 кг поливиннлхлори5 да. Эмульсия сохраняет свою стабильность.

Пример 9. Обработка водной суспензии сополимера винилхлорида и винилацетата, содержащего 10,5 или 8 .мол./о винилацетата.

Температура стеклоперехода этого сополимера составляет 78°С.

Используют водную дисперсию, полученную при сополимеризации в водной суспензии при температуре 61°С, дегазированной при температуре 53°С (абсолютное остаточное давление 880 м.м рт.ст.). Дегазированная водная суспензия содержит 15 000 мг винил.хлорида и 20 000 мг винилацетата на 1 кг сополимера.

В реактор, имеющий конструкцию, аналогичную реактору, описанному в примере 1, в котором поддерживают абсолютное давление 760 .мм рт.ст., вводят 10 л водной суспензии. По впускной трубе, направленной сверху вниз, вводят в водную суспензию перегретый до температуры 130°С водяной

5 пар (расход 2 кг/ч). Водная суспензия, которая имеет сначала температуру около 53°С быстро нагревается от контакта с водяны.м паром, который там конденсируется. температура водной суспензии достигает 100°С водяной пар больше критически не конденсируется и прямо удаляется, увлекая за собой остаточные винилхлорид и винилацетат. Продолжают вдувать перегретый водяной пар в водную суспензию так, чтобы поддерживать температуру суспензии на

5 уровне 100°С в течение 15 мин (расход 1,3 кг/ч). По истечении некоторого времени прерывают подвод водяного пара, а также отключают систему, обеспечивающую регулировку давления. Вводят циркулирующую холодную воду в двойной кожух с те.м, чтобы охладить сус ензию до температуры 65°С . Берут пробу водной суспензии для определения содержания в ней остаточных мономеров. Анализ показывает, что в суспензии содержится 3 мг винилхлорида и 50 мг ви5 нилацетата на 1 кг сополимера.

Охлажденную до 65°С водную суспензию осушают и полученную массу еше сущат в течение 2 ч при 60°С. Сухой, сополимер содержит менее 2 мг винил.хлорида и 25 мг винилацетата на I кг.

0 Водяной пар, винилхлорид и винилацетат, вынесенные из реактора, разделяют путем конденсации водяного пара и винилацетата. Приче.м винилацетат отделяют от воды декантацией.

Пример 10 (сравнительный). Обработка водяным паром гомополимера винил.хлорида, предварительно выделенного из водной среды поли.меризации.

Используют сухой Поливинилхлорид, полученный в примере 4, содержащий 790 мг

винилхлорида на 1 кг полимера.

В реактор, снабженный двойным кожухом, мешалкой и впускной,трубой для пара, направленной сверху вниз, вводят 1 кг поливннилхлорида. После создания вакуума с получением (абсолютное остаточное давление 526 мм рт.ст.) вводят в реактор по впускной трубе перегретый до температуры 152°С водяной пар. Полнвинилхлорид, имеющий сначала температуру около 65°С нагревается от контакта с водяным паром, который там конденсируется. Когда температура полимера достигает 90°С, т.е. температуры, соответствующей точке росы водяного пара при рабочем давлении, конденсации водяного пара практически больще не происходит. Водяной пар удаляют прямо по системе, обеспечивающей вакуум (разряжение), и он увлекает остаточный ви.4ил.хлорид. Для того, чтобы избежать вторичной конденсации, возникающей из-за перегородок реактора, поддерживают их температуру на значении, равном температуре полимера- путем циркуляции теплой воды в двойном кожухе реактора. В течение 30 мин осушу: в л я ют продувку водяным паром с тем, чТРбы поддержать температуру полимера на уровне 90°С. По истечении этого времени прекраишют подачу пара и о.хлаждают полимер до 70°С путем создания в реакторе более высокого вакуума (абсолютное , остаточное дЗв.пение 233 мм рт.ст.). Отработанный поливинилх.лорид содержит менее 2 мТ винилхлорид-а на 1 кг.

Первоначальная окраска крепа, полученного в условиях по примеру 1, ярко-розовая.

Сравнение результатов примера10 с результатами, полученными в примере 1, показывает, что удаление мономера при повыщенной температуре из водной дисперсии поливинил.хлорида, полученной прямо в процессе полимеризации в водной суспензии, более благоприятно, чем использование сухого полимера, предварительно выделенного и высушенного, по той причине, что получают не только полимер практически не содержащий остаточного винилхлорида, но и полимер, начальная окраска которого улучщес на. Кро.ме того, почти все количество остаточного винил.хлорида рекуперируется за один прием, за.одну стадию. И наоборот, в том случае, когда обработке подвергают полимер, предварительно выделенный, то значительное количество остаточного винилхлорида уносится со сточными водами и осушающим воздухом. Именно в случае примера 10 уносится с 1 кг поли.мера 5130 мг винилхлорида с водой и осущающим воздухом (т.е. различие между 6100 и 790 мг/кг).

Таким образом, при ису1цествлении способа по изобретению удается эффективно очищать (со)полимеры винилхлорида от (со)мономеров, при этом исключается опасность загрязнения (со)мономерами, особенно ви0 нилхлоридом, окружающей среды.

17 Формула изобретения

622412

18

Приоритет по пунктам:

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-08-30—Публикация

1975-07-31—Подача