ШббрВтёййё относится к химичес Промышленности, преимут ественно к области производстйа ГГоТТйШрбв7 1 может быть йспдлге§бёайо прй п6яучен суспензированного поливинилхЛбрида Исополимеров на основе винилхлорид Широко известен способ получения Суспензионного поливинилхлорида (ПВХ д сопоЯимёров винилхлорида (ВХ)l согласно которому после стадии сопо лиМеризации проводят сдувку незаполимеризовавшегося мономера в газгол дёрс последующими ректификацией и возвратом его на полимеризацию. Затем проводят дегазацию суспензии путем кратковременной ее продувки острым паром в дегазаторе или 0тпаркой в специальных колонках. Пос.ле Дегазации суспенз11ю разбавлятет водой и полимер выделяют центрифуги рованием. Влажный полимер сушат наг Тым воздухом во взвешенном состоя Ний На сушилках различных типов (ки пящего слоя, трубах-сушилках, барабанных и других , рассеивают И с по мощью пневмотранспорта сжатым воздухом грТовый продукт подают в для хранения. По указанному способу отработанный на стадии сушки воздух после очистки его в фильтрах отпыли ПВХ полностью выбрасывается в атмосферу Так как на сушку ПВХ и сополимеров 13Х требуется большое количёСтйб 1Ьэдуха, полная очистка которого сложна и дорога, то вместе с ним выбрасываются в атмосферу тонкодйсперсная фракция полимера, не уловленная в фильтрах, и часть незаполимериз&вга Шйхся мономеров . Другая часть мономе ровостается в полимера, что -приводит к ухудшению качества готово °ТР 1ТроДукта. Кроме того, по этому . способу сточные воды сбрасываются в водоемы и на могут быть исподьзованы в производстве, так как в них соДерж crt мийёральныё соли, влияющие на качество получаемого ПВХ. . В настоящее время для защиты окру жающей среды от вредныхВлия ни и про ф11Шлейнь1Х 3агрязнений стремятся Дать безотходные производства ПВХ и сополимеров ВХ, в которых отсутствуют выбросы вредных веществ ватмосферу и водоемы и достигается лучшее качество готового продукта за счет удаления из полимера остаточного мономера. Лля того, чтобы удалить нёзаполимеризовавшн.еСя мономеры при получении ПВХ и сополимеров ВХ, применяют ряд способов дегазации суспензии и nppCMiiков полимеров. - В частности, известны способы обработки поливинилхлорида и СОПОЛЙ- меров винилхлорида водяным пароМ для удсшения остаточных мономеров,

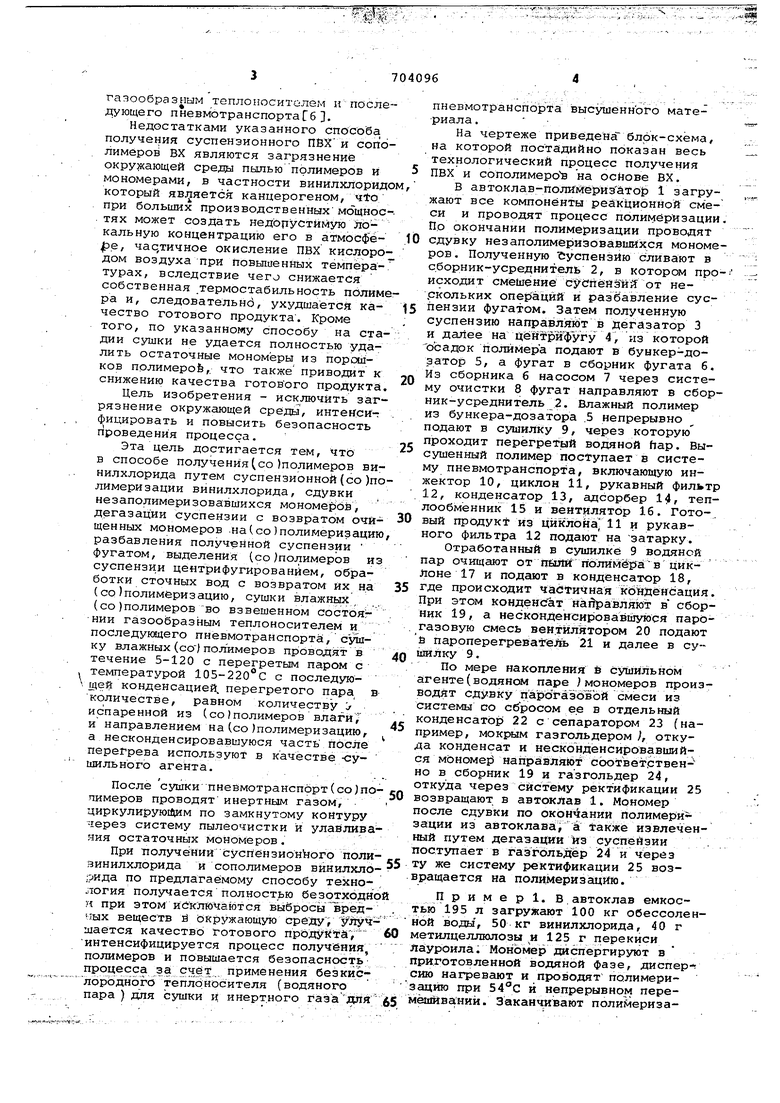

ia fi f 7040.56 и .согюлимеров с последующей сушкой их известньзми способами 2-5. По способу 2 поливинилхлорид, содержащий 5-35 вес.% воды, подвергают обработке водяным паром при температуре 90-125°С и давлении 4001600 мм рт.ст. в специальном аппарате. Обработанный полиМер затем сушат в потоке воздуха или инертного Ыза одниЖ йЭ известных способов. По Другому известному способу 3 поливинилхлорид нагревают паром до темпе ратуры, лежащей в интервале от температуры стеклования до и выдержива от егов течение времени, дрстаточното для удаления тграктически всего йепрореагировавшего MOHONieра. Затем ПоЛимёр охлаждают ниже тем пературы.йт:екло в ания и упаривают сконденсировавшуюся на полимере влагу. Обработку паром проводят в аппаратах кипящего слоя, а охлаждение, чаще всего, под вакуумом. Согласно способу 4 порошок поли-, винилхлорида с влажностью 1-50 вес.% подвергают обработке острым паром -ГЛЛ -1-,г-ОПРИ100 - .125с течение , о хечение 5-15 МИН и атмосферном давлении. Винилхлорид улавлив.ают, отделяют от воды и вйзвращаТоТв производство. По способу 5 влажный порошок поливиниЛхлЬрида, полученный суспензионной полимеризацией, подвергают об работке водяным паром в аппарате дегазации в течение 40 мин при и-затем Сушат горячим воздухом. При обработке ПВХ водяным паром из nopbfifка удаляется часть непрореагировав шетй вйййлхл61ри:да. . В процессе обработки ПВХ и сополимеров ВХ водяным паром с низкими параметрами в .течениедлительного времени происходит увла)йнение про-, дукта, что приводит к удорожанию последующей стадии сушки, присущей всем вышёопигййнным способам. Вслед-; ствие периодичности и длительности такбй обрабдткй у сазэнные способы являются мелопроизводительными, не ЭКОНОМИЧНЫМИ и не могут быть применены при непрерывном процессе получения ПВХ и сополимеров ВХ по вышеописанному способуfl}. Ближайшим по технической сущности данному изобретению является изестный способ получения (со полимеов винилхлорида путём суспензионной со)полимеризации винилхлорида, сдуви незаполимерИзовавшихся мономеров, егазации суспензии с возвратом очиегуадх мономеров на (со)полимеризаий, разбавлёйия полученной суспении фугатоМТ выделения(со/полимеров з суспензии центрифугированием, обаботки сточных вод с возвратом их на со)полимеризацию, сушки влажных со)полимербв во взвешенном состоянии газообразным теплоноситолем н после дующего пневмотранспортаГб. Недостатками указанного способа получения суспензионного ПВХ и сопо лимеров ВХ являются загрязнение окружающей среды пылью полимеров и мономерами, в частности винклхлорид который HBjjHeTck канцерогеном, 4to при больших производственныхмощное . тях может создать недопустимую Локальную концентрацию его в атмосфёfie, частичное окисление ПВХ кислоро дом воздуха при Повышенных температурах, вследствие чего снижается собственная .термостабильность полим ра и, следовательHd, ухудшается качество готового продукта. Кроме того, по указанному способу на ста дии сушки не удается полностью удалить остаточные мономеры из порошков полимероё,. что также приводит к снижению качества готового продукта Цель изобретения - исключить загрязнение окружающей среды, интемсифицировать и повысить безопасность проведения процесса. Эта цель достигается тем, что в способе получения(со )полимеров винилхлорида путем суспензионной(со )по лимеризации винилхлорида, сдувки незаполимеризовавшихся мономеров, дегазации суспензии с возвратом очйщенных мономеров .на(со)полимеризацию разбавления полученной суспензии фугатом, выделения (со )полимерЬв из суспензии центрифугированием, обработки сточных вод с возвратом их на (со )полимеризацию, сушки влажньгХ , (со )полимеров во взвешенном состояНИИ газообразным теплоносителем и последующего пневмотранспорта, сушку влажных (со) полимеров проводят в течение 5-120 с перегретым паром с температурой 105-220с с последующей конденсацией, перегретого пара B количестве, равном количеству j испаренной из (со )полимеров влаги, и направлением на(со(полимеризацию, а несконденсировавшуюся часть пбсЛе перегрева используют в качестве -сушильного агента. После сушки пневмотранспорт(со)по пимеров проводят инертным газом, циркулируюгДим по замкнутому контуру ;1ерез систему пылеочистки и улавлива ния остаточных мономеров. При получений сусйёнзион ого поли зинилхлорида и сополимеров вйнилхло :жда по предлагаемому способу технология получается полностью безотходн н при этом йскЛ1очаются выбросы вредмых веществ и окружающую среду шается качество готового npOjtii kTS, интенсифицируется процесс получения, полимеров и повышается безопасность процесса за счет применения беэкис лорЬдного теплс носителя (водяного пара ) для сушки и инертного газа ДЛЯ пневмотранспорта высушенного материала. На чертеже приведена блок-схема, на которой постадийно показан весь технологический процесс получения ПВХ и сополимеров на основе ВХ, В автоклав-поли йеризатО1з 1 загружают все компоненты реакционной смеси и проводят процесс полимеризации. По окончании полимеризации проводят сдувку незаполимеризовавшихся мономеров. Полученную Суспензию сливают в сборник-усреднитель 2, в которсм про-. исходит смешение cycrteHsHif от неркольких операцйй и разбавление суспензии фугатом. Затем полученную суспензию направляет в дегазатор 3 и далее на цёйтрйфугу 4, из которой осадок йолимера подают в бункер-дозатор 5, а фугат в сборник фугата 6. Из сборника б насосом 7 через систему очистки 8 фугат направляют в сборник-усреднитель 2. Влажный полимер из бункера-дозатора .5 непрерывно подают в сушилку 9, через которую проходит перегретый водяной hap. Высушенный полимер поступает в систему пневмотранспорта, включающую инжектор 10, циклон 11, рукавный фильтр 12, конденсатор 13, адсорбер 14, теплообменник 15 и вентилятор 16. Гото-, вый продукт из циклонами и рукавного фильтра 12 подают на затарку. Отработанный в сушилке 9 водяной пар очищают от пьшйпблнйерав циклоне 17 и подают в конденсатор 18, где происходит частичная кбвденсация. При этом конденсат направляют в сборник 19, а несконденсировавшуюся парогазовую смесь вен.тйлятором 20 подают и пароперегреватель 21 и далее в сушйЛку 9. По мере накопления в сушИЛьном агенте(водяном паре мономеров производят сдувКу парогаэЬвоЙ смеси из системы со сбросом е.е в отдель ный конденсатор 22 с сепаратором 23 (например, мокрым газгольдером /, откуда конденсат и несконденсировавшийся MOHOMeji направляют соответственно в сборник 19 и газгольдер 24, откуда через систему ректификации 25 возвращают в автоклав 1. Мономер после сдувки по окончании Полимери зации из автоклава а также извлеченный путем дегазациги из суспейзии . . поступает в газгольдер 24 и череа ту же систему ректификации 25 возвращается на полимеризаций. Приме р 1. в автоклав емкостью 195 л загружают 100 кг обессоленной воды , 50 кг винилхлорида, 40 г метилцеллюлозы и 125 г перекиси лауроила. Мономер диспергируют в приготовленной водяной фазе, дисперсию нагревают и проводят полимеризацИю при 54с и непрерывном перемёшИваниИ. Заканчивают полийериза;цию ;в момент, начала падения давления в реакторе. Конверсия состав ляёт 75%. Затем проводят сдувку ; незаполимериэовавшегбей мономера. Полученаую суспенэиЬ в количестве 137,5 кг направляют в сборник-усреднитель, разбавляют предварительно очищенным фугатом ( стопными;вода ми пбсле центрифугирования ) в количестве 30 кг и прсле дегазации пода йт даЛёё на разделение в центрифУ7 ГУ . В процессе центрифугирования по лучают осадок влажного полимера в колйчёстве 49,5 кг/ содержащий 37,5 цоливинилхлорида, 11,93 кг воды, 0,07 кг винилхлориДа, и фугат в количестве 118 кг, который направляют в сборник.фугата.. Влажный полимеЕ5 направляют в бункер-дозатбр, от куда он непрерывно дозируется в пйе ма ическую суйилку сцйрально-вихрево.го типа с расходом 13,5 кг/ч. Через эту же сушилку проходит водяной пар с расходом 46,3 кг/ч, перегретый до-220°С. Сушку ПВХ осуществляю в спиральном канале и вихревой каМе ре сушилки в .течение 5 с до конечной влйжнЬсти продукта, равной 0,3% Высушенный материал выделяют из потока водяного пара в циклонной каме ре суиилкй, подают в инжектор- с потоком азота, имеющего температуру 25°С, и транспортируют в циклон для Выделения: готового продукта, который в„количестве 37,61 кг посту- пает на затарку. Азот подают Ма. -- очистку от мелких частиц ПВХ в ру . кавный фильтр и далее .последо- --зателбнр в конденсатор и адсорбер где извлекают следы остаточНЬго виНилйЛбрида и вода.. Затем после ох Лайсдёния в теплообменнике азОт возвращают в цикл при помощи вентилятора. Отработанный пар, охладив:шийся в сушилке до , подают 1. f -.-;,.- - : . -.-..,. на очистку от пыли поливинилхлорида в циклон и далее в конденсатор, гдечасть пара в количестве, равном количеству испаренной из полимера влаги, конденсируют и конденсат в количестве 11,82 кг с растворенным в нем 6,069 кг мономером направляют в сборник, откуда .затем отбирают для очередной загрузки реактора. Несконденсировавшийся водяной пар с примесью паров мономера (до 2 об.% ) вентилятором направляют в пароперег греватель, где перегревают до 220°С и возвращают в цикл. Пример 2. Проводят по примеру 1, только сушку ведут при температур.е перегретого пара 105С в течение 120 с. Получают готовый продукт с конечной влажностью 0,3%. П р и м е р 3. Проводят по примеру 1, только полимеризуют 47,5 кг ВХ и и 2,5 кг винилацетата и сушку ведут при в течение По-, лучают готовый продукт с конечной влажностью О,3%. ; Применение предлагаемого Способа получения суспёнзйойного ПВХ и сополимерЬ:в на основе ВХ наряду с социальным эффектом, заключающимся в предотвращении загрязнения О1фу.жающей среди, обеспечивает по сравнению d существующими способами . следуйщйётехнйко-экономические покдэатёли: интенсификацию процесса получёций из-за большей теплоемкости водлного пара по срайМению с воздухом, уменьшение затрат на очистку теЙЛой Ь&ител)а в 10-15 раз за счет меньшедго крлмчества, возможность возврата бтогнанного мономера в изврдство, .полнуто безопасность процесса йа стадий сушки полимеров вследствие инертности теплоносителя и транспортирующего газа. .

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА И СОПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА С ЭТИЛЕНОМ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА И СОПОЛИМЕРОВ ПРОПИЛЕНА С ЭТИЛЕНОМ | 2012 |

|

RU2535483C2 |

| Способ очистки (со) полимеров винилхлорида от(со)мономеров | 1975 |

|

SU622412A3 |

| Наполненная поливинилхлоридная композиция | 1981 |

|

SU1031990A1 |

| Способ получения суспензионного поливинилхлорида | 1973 |

|

SU443865A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 2007 |

|

RU2352586C1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2013 |

|

RU2529493C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 2007 |

|

RU2346009C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД СОПОЛИМЕРОВ СТИРОЛА, ПОЛУЧЕННЫХ СУСПЕНЗИОННЫМ МЕТОДОМ | 1992 |

|

RU2081845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДНОЙ (ПВХ) СМОЛЫ | 2011 |

|

RU2573827C9 |

| Способ получения поливинилхлорида | 1974 |

|

SU499274A1 |

1.СПОСОБ ПОЛУЧЕНИЯ'(СО)ПрЛИ- 1УШРОВ ВИНИЛХЛОРИДА путем суспензионной (со)полимеризации винил-_. хлорида, одувки: незаполимеризовавших-' ся мономеров, дег-азайи еуеТгГён§'й1Г''&''''"" возвратом очищенных мономеров!н^ , (со полимеризацию, разбавления полу- .ченной суспензии фугатом, в^аделения (со") полимеров из суспензии центрифуги-^ рованием, обработки сточных вод с возвратом их на (со^полимеризацию, сушки влажных(со)полимеров во взве- iueHHOM состоянии га;§Ърбразным теплсэ- 'йосйтёлём' и ftipcHefl^roiqefib пйё'^вмотранс-' -;порта, о t л k'"ti"а" ю"1ц^й и с я тем, что, с целью исключения за'грязнёния окружающей среды, интенсификации и повьпиения безопасности проведения процесса, сушку ёлажшлх(со >&полиме- ров проводят в Течение 5-120 с перегретым паром с тёмпё^затурой 105- 220°С с последуия^ей конденсацией перегретого пара в 'количестве, рав- ном количеству испа|3ённой'' из (со ?по- § :*лимеров влаги, и нап1^ав:11енйбМ н'а (со) "полимеризацию^ а нескондейсировав- шуйся часть' после перегрева исполь- Эуют в качестве сушильного агента**2. Способ по П.1, отличаю- щ к и с я тем, что после сушки пнев 'мотранспорт (со )полимеров проводят •инертным газом, циЩулИруййм по i з'амкйутому контуру'через систему пыле I очистки и улавливания остаточных [MOHcWepoB. J.(Л•^о 4;^со ot>&

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зильберман Е.Н | |||

| Получение ' и свойства поливинилхлорида | |||

| М., Химия, 196В, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Машина для производства всех процессов тестообразования | 1926 |

|

SU26284A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ получения суспензионного поливинилхлорида | 1973 |

|

SU443865A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-02-07—Публикация

1978-02-16—Подача