Изобретение относится к способам подготовки углеводородного сырья для нефтехимического синтеза, а именно к способам тонкой очистки углеводородо от влаги и сернистых соединений, и может быть использовано в газо- и нефтеперерабатывающей, нефтехимической и химической отраслях промышленности для очистки попутных и природных газов, сжиженного нефтяного газа, углеводородных фракций Cj- С широкого углеводородного состава и других аналогичных продуктов переработки нефти и газоконденсата. . Известны способы тонкой очистки углеводородов от влаги и сернистых соединений путем контактирования сырья с адсорбентами - цеолитами типа А или X ll Наиболее близким к изобретению является :способ тонкой очистки углеводородов от влаги и сернистых сое .динений, который проводят в двух последовательно соединенных адсорберах jc использованием в качестве адсорбанта в первом адсорбере цеолита 4А и во втором адсорбере цеолита типа 13Х. Очистку углеводородов в жидкой фазе при 0-60 . Цеолиты типа 4А и 13Х обладают высокой влагоемкостью и сероемкостьюи позволяют осуществлять тонкую очистку углеводородов от влаги и сернистых соединений с достаточной степенью их извлечения. Однако способ недостаточно эффективен, поскольку используемые адсорбенты катализируют реакции олигомеризации непредельных углеводородов, содержащихся в сырье. Кроме того, такие адсорбенты требуют высокой температуры регенерации (300-350 С) и неэкономичны. Целью изсЗбретения является повышение эффективности процесса. Поставленная цель достигается способом тонкой очистки углеводородов цутем контактирования сырья с адсорбентом - активной окисью алюминия, содержащей окись калия и хлористый барий, при следующем соотношении компонентов, вес.%: с 1 ,с л Хлористый барий 5,J-is,u Окись калия0,7-1,39 Активная окись алюминияОстальное Предпочтительно процесс прободят при температуре О-ЗОС и давлении 0-24 ати.

Отличительные признаки способа использование адсорбента вышеуказан|ного состава и проведение очистки при тешшратуре и давлении 0-24 ати..

Очистку проводят в жидкой или газовой фазе в двух попеременно,работанедих адсорберах.

Для регенерации адсорбент продувают инертным или углеводородным газом 180 200с.

Пример 1. В адсорбер лабораторной установки диаметром 25 мм загружают 50 см активной окиси алюминия и заливают до полного смачивания 5%-ным раствором едкого кали, выдерживают 2 ч, сливают раствор, продувают воздухом до отсутствия капельной жидкости, прокаливают при 200®С с продувкой воздухом в течение 4 ч и охлаждают. Затем заливают до полного смачивания 15%-ньш раствором хлористого бария, выдерживают 24 ч, сливают раствор, продувают воздухом до отсутствия капельной жидкости, прокаливают при 220С с продувкой воздухом в течение 6 ч и охлаждают .,

В результате активная окись алюг инйя содержит 1,39 вес,% окиси калия и 15,0 вес,% хлористого бария.

В адсорбер при атмосферном давлений и температуре 18-20 С со скоростью 0,152 л/ч пропускают н-гексан, содержащий воду и этилмеркаптан.

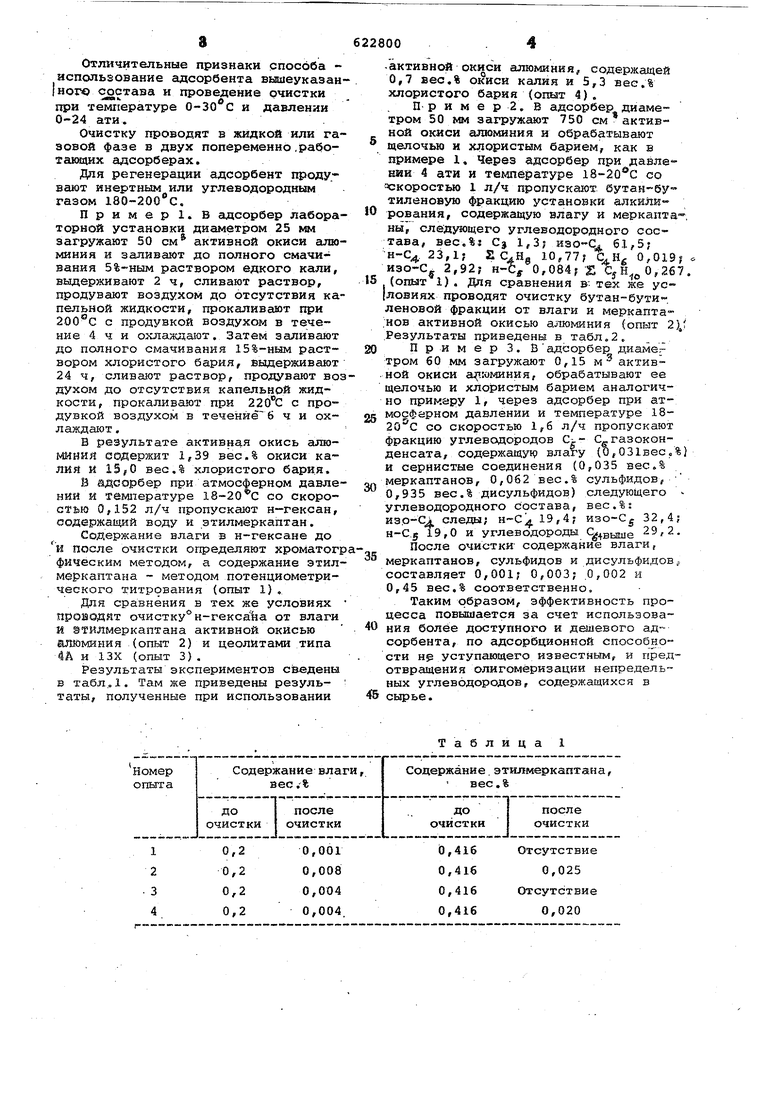

Содержание влаги в н-гексане до и после очистки определяют хроматогрфическим методом, а содержание этилмеркаптана - методом потенциометрического титрования (опыт 1) ,,

Для сравнения в тех же условиях проводят очистку°н-гекса: а от влаги И тилмеркаптана активной окисью алюминия (опыт 2) и цеолитами типа 4А и 13Х (опыт 3),

Результаты экспериментов с аедены в табл.„1. Там же приведены результаты, полученные при использовании

-активной окиси алюминия, содержащей 0,7 вес.% окиси калия и 5,3 вес.% хлористого бария (опыт 4).

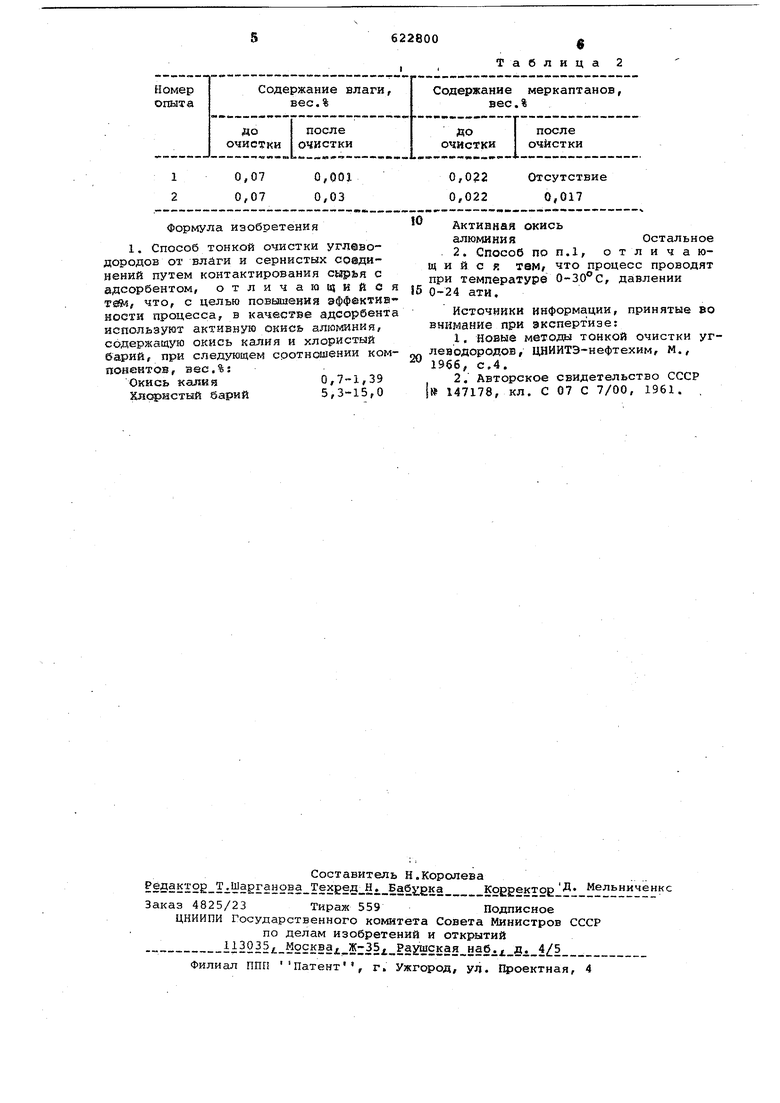

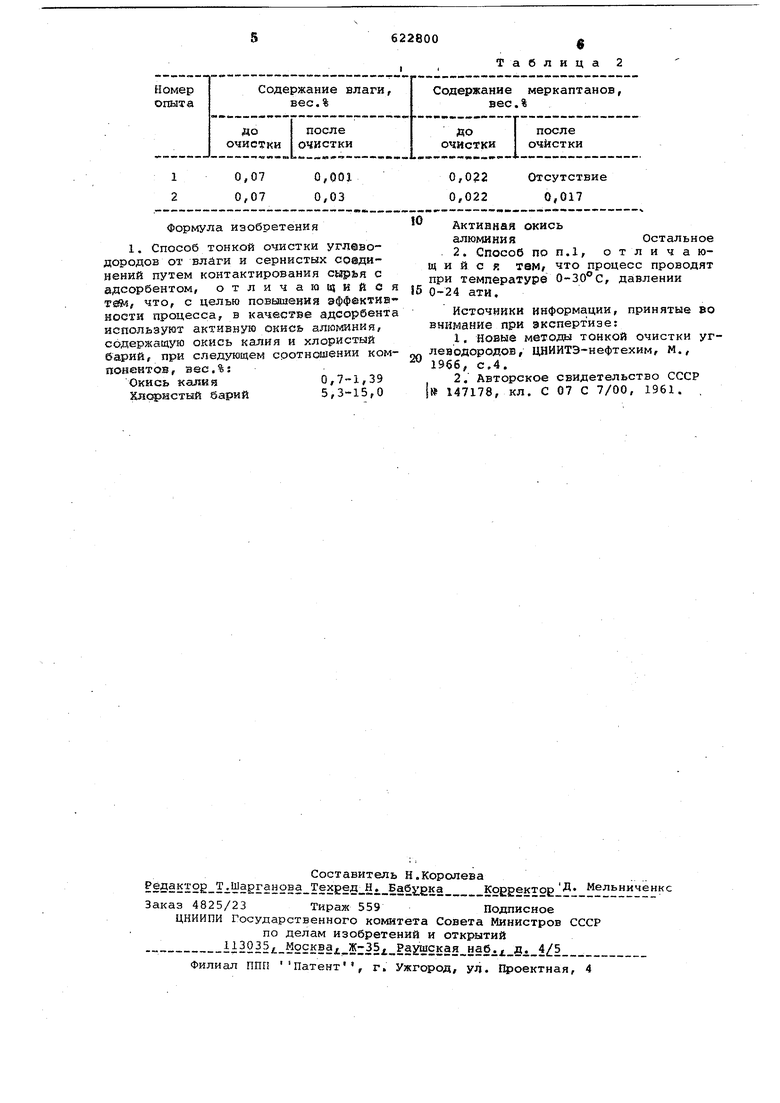

Пример 2. В адсорбер диаметром 50 мм загружают 750 см активной окиси алюминия и обрабатывают щелочью и хлористым барием, как в примере 1, Через адсорбер при давлении 4 ати и температуре 18-20®С со скоростью 1 л/ч пропускают бутан-бугиленовую фракцию установки алкийИ рования, содержащую влагу и меркапта™ ны, слеД5Чощего углеводородного состава, вес.%: Cj 1,3; изо-С. 6.1,5 н-С. 23,1; SCxHfl 10,77 15, Н, 0,019 изо-С 2,92; н-С, 0,084 Z CjН О,267 (опыт 1) , Для сравнения &- тех же ус ловиях проводят очистку бутан бути. леновой фракции от влаги и меркапта:нов активной окисью алюминия (опыт 2)J Результаты приведены в табл.2,

Пример 3. Вадсорбер диаме тром 60 мм загружают 0,15 м активной окиси а; оминия, обрабатывают ее щелочью и хлористым барием аналогично примеру 1, через адсорбер при атмосферном давлении и температуре 1820 С со скоростью 1,6 л/ч пропускают фракцию углеводородов С„газоконденсата, содержащуЕр влагу (0,031вес.% и сернистые соединения (0,035 вес.% меркаптанов, 0,062 вес.% сульфидов, ; 0,935 вес.% дисульфидов) следующего углеводородного состава, вес.%: ИЗО-С4. следаи; ,; изо-С 32,4j a-Cg 19,0 и углеводороды 29,2,

После очистки- содержание влаги, меркаптанов, сульфидов и дисульфидов., составляет 0,001 0,003; .0,002 и 0,45 вес,% соответственно.

Таким образом, эффективность процесса повышается за счет использования более доступного и дешевого адсорбента, по адсорбционной способности нр уступающего известным, и г редотвращения олигомёризации непредельных углеводородов, содержащихся в сырье.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тонкой очистки углеводородных фракций от диметилсульфида | 2020 |

|

RU2743434C1 |

| Способ очистки этилена полимерной чистоты | 2020 |

|

RU2759086C1 |

| Способ очистки углеводородного сырья от сероорганических соединений | 1983 |

|

SU1131861A1 |

| Способ обработки окиси алюминия для осушки непредельных углеводородов | 1980 |

|

SU882586A1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ ПРИМЕСЕЙ | 2017 |

|

RU2683083C1 |

| Способ получения сжиженных углеводородных газов | 2015 |

|

RU2607631C1 |

| Адсорбент на основе окиси алюминия | 1975 |

|

SU550171A1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНЫХ ПРОПЕЛЛЕНТОВ | 2012 |

|

RU2508284C1 |

| ТВЕРДЫЙ КОМПОЗИЦИОННЫЙ АДСОРБЕНТ ДЛЯ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ПОТОКОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ | 2001 |

|

RU2264855C2 |

| Способ осушки газа | 1973 |

|

SU483389A1 |

Таблица

Формула изобретения

Окись калия0,,39

Хлористый барий 5,3-15,0

$

Таблица

Активная окись

Остальное

алюминия

Источники информации, принятые во внимание при экспертизе;

20

1966, с,4.

Авторы

Даты

1978-09-05—Публикация

1976-12-21—Подача