Изобретение относится к мета гии стали, а именно к мартенсит реющим сталям, применяемым как рументальные стали, работающие небольших ударных нагрузках, на мер, прессовые вставки. Известна мартенситностареюща сталь, содержащая, вес.%: 0,03-0,08 Углерод Марганец 2-3 0,4-0,7 Молибден 0,35-0,5 Кремний 0,05-0,1 Ванадий 0,02-0,1 Ниобий 0,02-0,1 Железо Остальное Недостатком известной стали ется относительно невысокая про ность. Целью изобретения является п шение прочности стали. Данная цель достигается тем, сталь, содержащая углерод, марг хром, молибден, кремний, медь, дий, ниобийи ж.елезо, дополните содержит алюминий при следующем оношении компонентов, вес.%: 0,10-0,30 Углерод 0,8-3,0 Марганец 2,0-5,0 Хром 0,8-2,0 Молибден 0,3-1,0 Кремний 0,5-2,0 Медь 0,05-1,0 Ванадий 0,05-0,3 Ниобий 0,03-1,0 Алюминий Остальное Железо В предлагаемой стали дополнительным источником упрочнения являются карбиды, образующиеся при старении вследствие повышенного содержания углерода. Выделение дисперсных карбидов на дислокациях затрудняет разупрочнение стали при нагреве. АЛЮМИНИЙ связывает азот в нитриды, повышая пластичность мартенсита, увеличивает окалиностойкость, повышает температуру обратного перехода 0 . что важно для стилей, работающих при повышенной температуре. Хром, молибден и кремний в указанных пределах, также повышают эту температуру и затрудняют разупрочнение при нагреве. Содержание углерода в пределах от 0,10-0,30% обеспечивает noBtmieHный уровень прочностных характеристик, более низкое содержание углерода не дает возможности получить предел прочности более 120 кгс/мм, более высокое содержание его существенно снижает ударную вязкость.

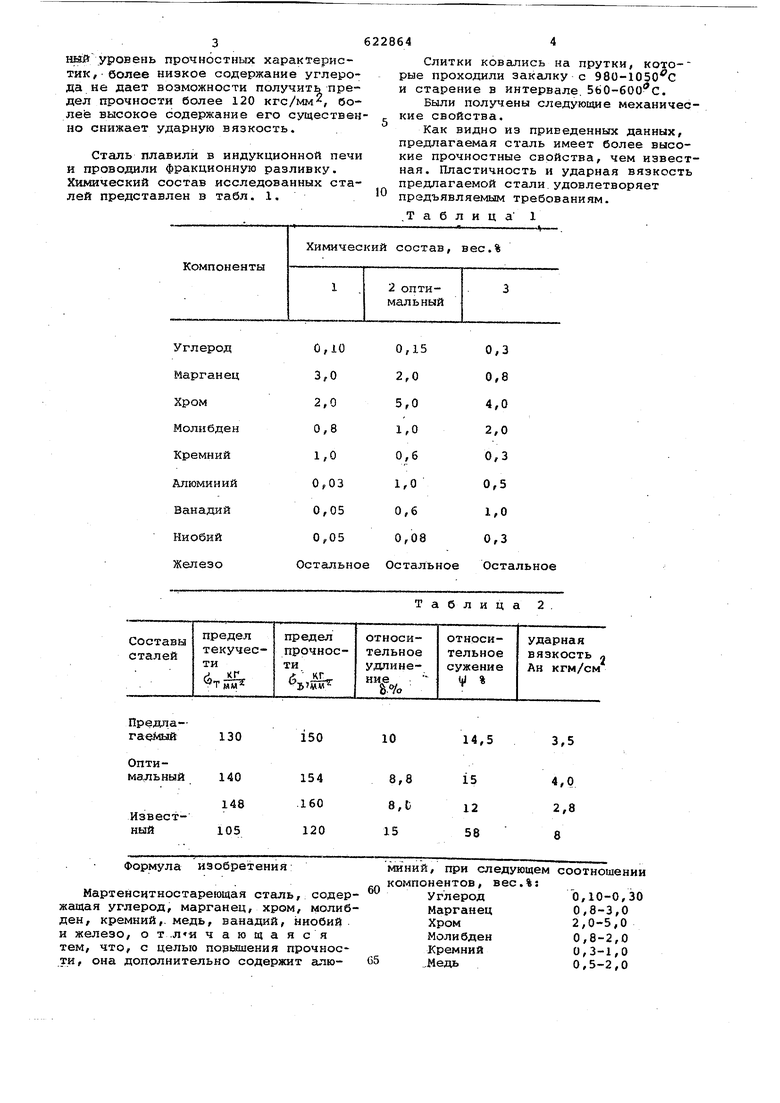

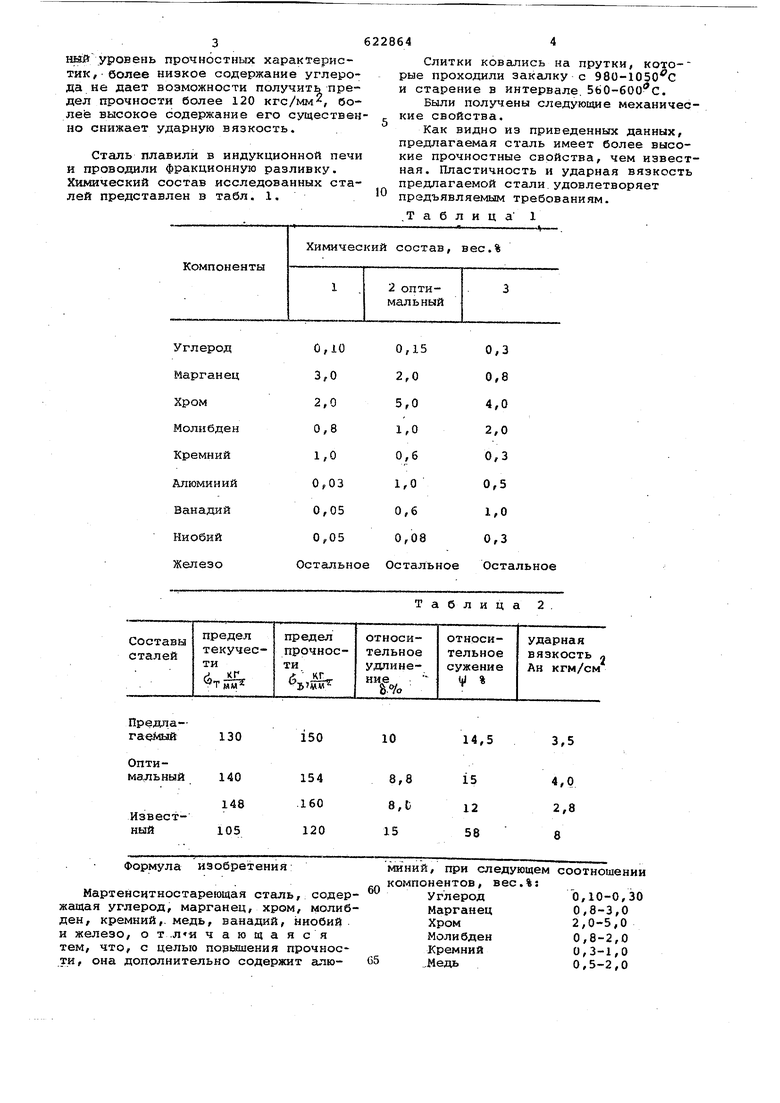

Сталь плавили в индукционной печи и проводили фракционную разливку. Химический состав исследованных сталей представлен в табл. 1.

Слитки ковались на прутки, кото-рые проходили закалку с 980-1050 с и старение в интервале, 560-600 С.

Были получены следующие механические свойства.

Как видно из приведенных данных, предлагаемая сталь имеет более высокие прочностные свойства, чем известная. Пластичность и ударная вязкость предлагаемой стали, удовлетворяет предъявляемым требованиям.

.Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1977 |

|

SU622866A1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| КОМПОЗИЦИОННАЯ СТАЛЬ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ОРУЖИЯ | 2008 |

|

RU2374354C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| Способ получения полос из низколегированной стали | 2023 |

|

RU2809057C1 |

Таблица 2. 5 Ванадий0,05-1,0 Ниобий0,05-0,3 Алюминий0,03-1,0 ЖелезоОстальное 622864в Источники информации, принятью во внимание при экспертиэв 1. Авторское свидетельство СССР 441345, кл. С 22 С 38/38, 1974.

Авторы

Даты

1978-09-05—Публикация

1977-03-29—Подача