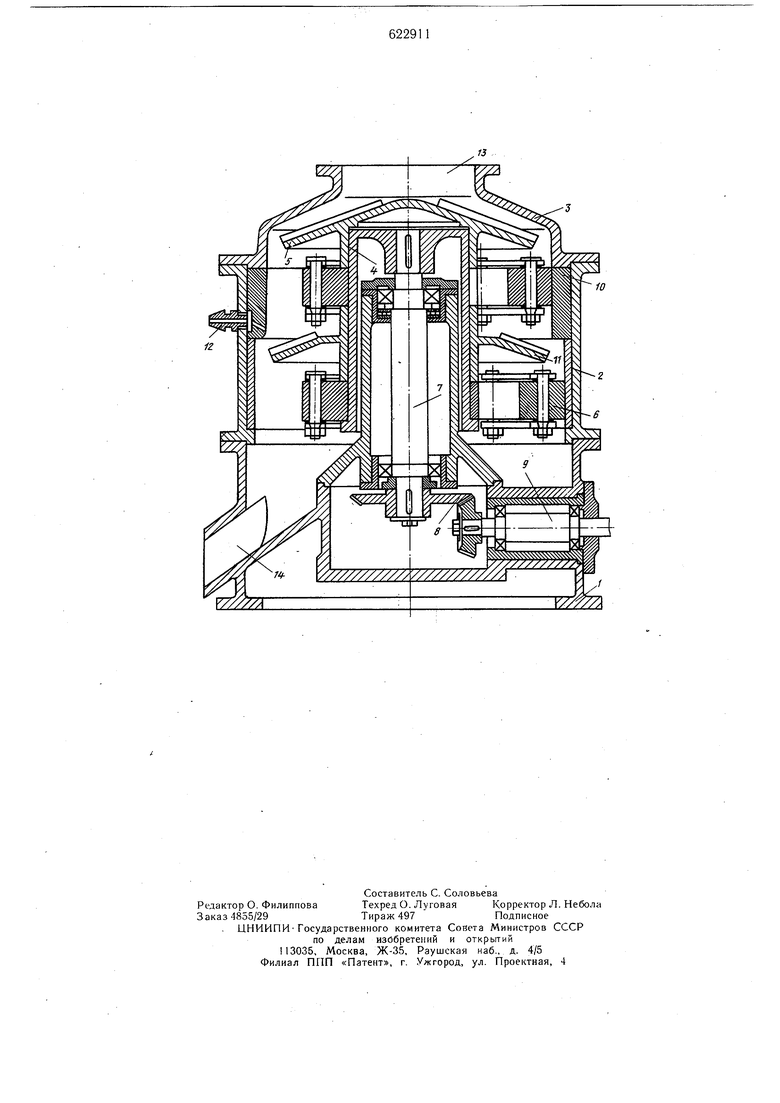

обечайками 10. Ролики на роторе расположены в несколько рядов, между рядами роликов расположены разделительно-распределительные Диски 11. Над каждым из дисков в стенке корпуса находятся спрыски 12. Крышка корпуса снабжена загрузочным патрубком 13. В стенке устройства имеются патрубки 14 (один или несколько) для выгрузки материала. Устройство многоступенчатой обработки волокнистых целлюлозосодержащих материалов работает следующим образом. Волокнистый целлюлозосодержащий материал подают в устройство через патрубок 13 одновременно с пропиточным раствором при гидромодуле 1:20. Материал падает на диск 5. Под действием центробежной силы он отбрасывается к периферии и через кольцевой зазор между распределительным диском 5 и сменной обечайкой 10 под действием силы тяжести попадает на 1-ую ступень обжима, где подвергается многократным (свыше 30) сжимающим воздействиям. В результате материал измельчается (увеличивается его удельная поверхность) . Кроме того, при попадании под ролики из капилляров материала выдавливается воздух и свободная капиллярная влага, которые препятствуют проникновению пропиточного раствора в материал. Капилляры волокнистого материала заполняются пропиточным раствором, который находится в избытке в зоне обжимка. При выходе из-под 1-го ряда роликов материал падает на разделительно-распределительный диск 11. С диска 11 материал под действием центробежной силы и в результате смывания пропиточным раствором, подаваемым через спрыски 12, попадает под П-й ряд роликов и т. д. После прохождения всех ступеней обжима материал вымывается избытком раствора и направляется на дальнейшую обработку (варку и последующий размол). Отобранный пропиточный раствор возвращают в бак для раствора. Количество рядов роликов (или количество ступеней обжима) выбирают, исходя из требований к степени измельчения волокнистых материалов. Лабораторная модель устройства смонтирована на Красногородском ЭБК, на котором были проведены экспериментальные работы по выбору режимов измельчения и пропитки древесной щепы. О степени деструкции материала в процессе измельчения судили по изменению механических показателей целлюлозы, которые сравнивали с механическими показателями целлюлозы, полученной из необработанной щепы. Варку измельченной в предлагаемом устройстве осиновой щепы проводили :по сульфатному способу по следующему технологическому режиму: Расход активной щелочи, /о .170/ов,ед. NazO Сульфидность, %,25 . Температура варки, °С 160 Время подъема температуры, м.ин .90 : Время варки на конечной температуре, мин90 В результате варок получена целлюлоза со следующими механическими показателями:Разрывная длина 10000 м; излом 2900, выход 52%. Целлюлоза из исходной необработанной осиновой щепы имеет разрывную длину 10000 м, излом 2500 при выходе 51%. 1Цепа, прощедщая обработку, имеет следующий фракционный состав, %: Щепа с сита i 10 мм3 ,,.- - . t 7.ММ1,6 . ф 5,м.м32,0 . J 2м.м56,0 ..-. .:0. 0,5 ММ7,4 Итого: 100% при относительной влажности 65-70%. Указанное устройство может быть также использовано для обработки волокнистых суспензий, например размола отходов сортирования целлюлозы и т.п. Формула изобретения Устройство для многоступенчатой обработки волокнистых целлюлозосодержащих материалов, включающее корпус, футерованный сменными цилиндрическими обечайками, внутри которого расположен ротор с обжимными роликами, установленными в несколько рядов, загрузочный распределительный диск и привод, отличающееся тем, что, с целью сокращения деструкции материала и выравнивания фракционного состава при сокращении величины усилия обжима постоянной по высоте устройства, его ротор снабжен установленными между рядами обЖИМН1ЫХ роликов разделительно-распределительными дисками, над которыми размещены спрыски, а сменные цилиндрические обечайки корпуса выполнены с диаметром, увеличивающимся на каждой последующей ступени обработки. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 201900, кл. В 02 С 15/06, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для механической обработки древесного материала | 1979 |

|

SU1044701A1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU368364A1 |

| Способ получения волокнистого полуфабриката | 1983 |

|

SU1106863A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1978 |

|

SU785402A1 |

| Способ получения целлюлозы | 1980 |

|

SU996579A1 |

| Способ получения целлюлозы | 1978 |

|

SU787519A1 |

| Способ получения целлюлозы | 1980 |

|

SU907117A1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| Способ получения целлюлозы | 1980 |

|

SU889764A1 |

Авторы

Даты

1978-09-05—Публикация

1974-12-31—Подача