(54) СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1973 |

|

SU487971A1 |

| Способ получения целлюлозы | 1980 |

|

SU889764A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1974 |

|

SU548679A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ получения целлюлозы | 1978 |

|

SU866021A1 |

| Способ получения волокнистого целлюлозосодержащего полуфабриката | 1976 |

|

SU598991A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU368364A1 |

| Способ получения целлюлозы | 1979 |

|

SU796280A1 |

| Способ получения небеленой сульфатной целлюлозы | 1973 |

|

SU474582A1 |

t

Изобретение относится к способам производства целлюлозы, предназначенной для получения различных видов бумаги и картона, а также целлюлозы для химической переработки.

Известен способ получения целлюлозы путем двухступенчатой обработки целлюлозосодержащего сырья, первую ступень которой проводят раствором щелочи или натриевой соли сернистой кислоты, а вторую ступень щелочью в присутствии кислородсодержащего газа при перемешивании. Первую ступень варки проводят с добавками катализатора, в качестве которого используют соединения d-металлов. При этом коэффициент диффузии кислорода в сырье после первой ступени обработки составляет (0,6 - 1,2) /с. Вторую ступень обработки проводят . , при скорости перемешивания (2-3)lOc. Между ступенями обработки проводят полумассный размол 1 J.

Недостатком известного способа являются длительность процесса и его сложность, так как необходимо применять полумассный размол и осуществлять ступени варки в разных аппаратах.

Целью изобретения является интенсификация процесса при одновременном его упрощении.

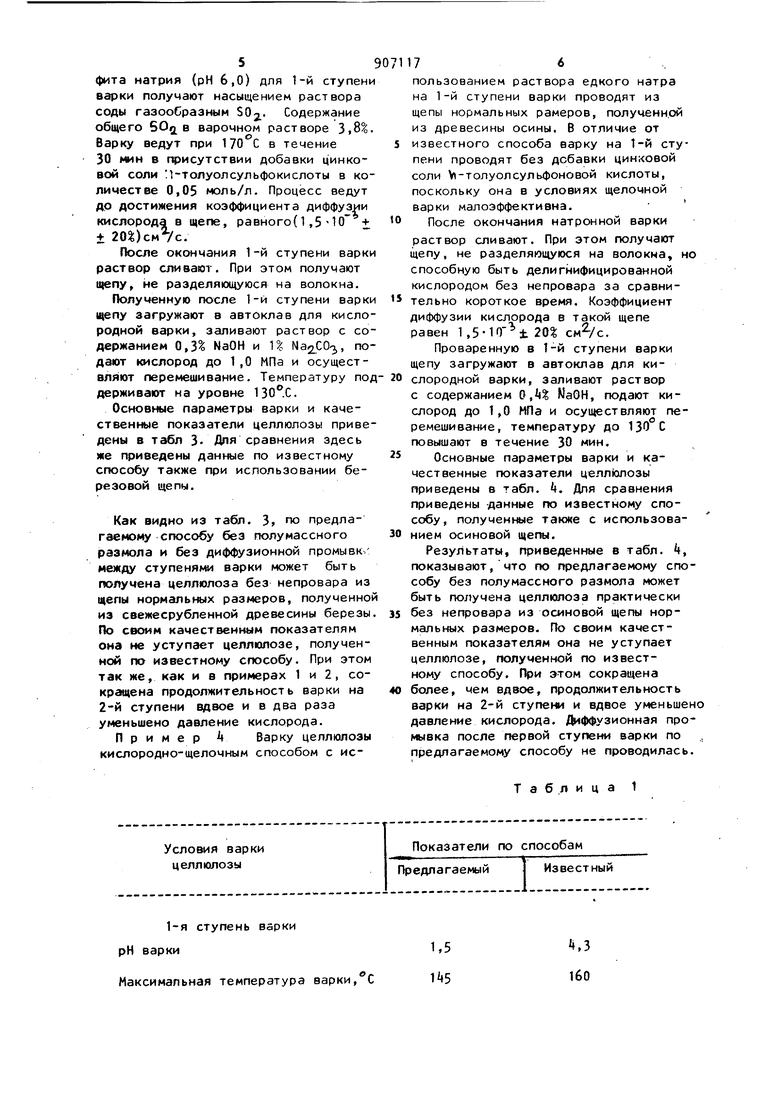

Поставленная цель достигается тем, что согласно способу получения целлюлозы путем двухступенчатой обработки целлюлозосодержащего сырья, первую ступень которой проводят раствором щелочи или натриевой соли сернистой кислоты, а вторую ступень щелочью в присутствии кислородсодержащего газа при перемешивании, первую ступень обработки проводят до величины коэффициента диффузии кислорода в сырье (0,8 - 2,0), а вторую ступень осуществляют при градиенте скорости перемешивания 3 (2-3)lO cи числе Рейнольдса 13000 - 15000. Пример 1. Варку проводят с использованием щепы нормальных ра ,меров, полученной из свежесрубленно древесины ели. Обработку щепы осуществляют с использованием сульфитного варочного раствора с рН 1,5 на 1-й ступени. Варочный раствор для 1-й ступени варки получают насыщением раствора соды газообразным S02. Содержание S02 в растворе 7,0% связанного 1. Варку ведут при . Процесс ведут до достижения коэф фициента диффузии кислорода в щепе Ъ равного 1, см /с. Добавку - цинковую соль ю-толуол сульфокислоты - не вводят, так как сульфирование лигнина при кислой сульфитной варке является кислотнокатализируемой реакцией, и концентрация ионов гидроксония в растворе высок,а. После окончания сульфитной варки раствор сливают , щепу подвергают диффузионной промывке гфи . При этом получают проваренную щепу, не разделяющуюся на волокна. Отжатую от варочного раствора щепу загружают в автоклав для кислородной варки, заливают раствор с содержанием 0, NaOH, подают кислород до 1,0 №а и осуществляют перемешивание. Температуру до 130 С повышают в течение 30 мин. Варку в кислородной ступени проводят при интенсивности перемешивания, характеризуемой градиентом скорости (2-3) 10 и числе Рейнольдса 15000. Основные параметры варки и каче ctвенные показатели целлюлозы приведены в табл. 1. Для сравнения приведены результаты варки по известному способу. Как следует из табл. 1 по предла гаемому способу без полумассного размола может быть получена целлюлоза без непровара из щепы нормаль ных размеров, полученной из свежесрубленной древесины сосны. По свои качественным показателям и выходу из древесины эта целлюлоза не усту пает целлюлозе, полученной по из ве ному способу. Одновременно достига ется сокращение продолжительности варки на 2-й ступени в 2 раза и в 4 2 раза удается снизить давление кислорода. Пример 2. Варку щепы нормальных размеров свежесрубленной древесины сосны осуществляют с использованием на 1-й ступени варки раствора бисульфита натрия. Раствор бисульфита натрия (рН ,3)получают насыщением раствора соды газообразным SOg,. Содержание общего SO в варочном растворе 3,7б, связан-ного - 1,9%. Варку ведут в течение 35 мин в присутствии добавки цинковой соли толуолсульфокислоты в количестве 0,05 моль/л. Процесс ведут до достижения коэффициента диффузии кислорода в щепе, равного (1 , 20%). После окончания бисульфитной варки раствор сливают, щепу подвергают диффузионной промывке при 25 С. При этом получают щепу, не разделяющуюся на волокна, не способную быть дели гнифицированной кислородом без непровара за сравнительно короткое время. Отмытую от варочного раствора щепу загружают в автоклав для кислородной варки, запивают раствор с содержанием 0,5% соды, подают кислород до 1,0 МПа. Температуру до повышают в течение 30 мин. Перемешивание осуществляют при интенсивности, характеризуемой градиентом скорости 1C (2-3) и числе Рейнольдса 15000. Основные параметры варки и качественные показатели целлюлозы приведены в табл.2. Для сравнения приведены данные по известному способу. Результаты показывают, что по предлагаемому способу без полумассного размола может быть получена целлюлоза без непровара из щепы нормальных размеров, полученной из свежесрубленной древесины сосны. По своим качественным показателям она не уступает целлюлозе, полученной по известному способу. При этом сокращена продолжительность варки на 2-й ступени вдвое и у-меньшено давление кислорода также вдвое. Пример 3 Варку целлюлозы сульфитно-кислородным способом с использованием раствора сульфит-бисульфита натрия на 1-й ступени проводят из щепы нормальных размеров, полученной из свежесрубленной древесины березы. Раствор сульфит-бисуль5ита натрия (рН 6,0) для 1-й ступени варки получают насыщением раствора соды газообразным SO д.- Содержание общего варочном растворе 3,8 Варку ведут при в течение 30 мин в присутствии добавки цинковой соли 1-толуолсульфокислоты в количестве 0,05 моль/л. Процесс ведут до достижения коэффициента диффузии кислорода в щепе, равного(1,5 Ю + ± 20)см7с. После окончания 1-й ступени варки раствор сливают. При этом получают щепу, не разделяющуюся на волокна. Полученную после 1-й ступени варки щепу загружают в автоклав для кислородной варки, заливают раствор с содержанием 0,3% NaOH и 1% Ма2.СОт,, подают кислород до 1,0 МПа и осуществляют перемешивание. Температуру под держивают на уровне .С. Основные параметры варки и качественные показатели целлюлозы приведены в табл 3- Для сравнения здесь же приведены данные по известному способу также при использовании березовой щепы. Как видно из табл. 3, по предлагаемоиу способу без полумассного размола и без диффузионной промывк между ступенями варки может быть получена целлюлоза без непровара из щепы нормальных размеров, полученной из свежесрубленной древесины березы По своим качественным показателям она не уступает целлюлозе, полученной по известному способу. При этом так же, как и в примерах 1 и 2, сокращена продолжительность варки на 2-й ступени вдвое и в два раза уменьшено давление кислорода. Пример k Варку целлюлозы кислородно-щелочным способом с ис1-я ступень варки рН варки1 5

Максимальная температура варки,

Таблица 1

«.З 1бО 176 пользованием раствора едкого натра на 1-й ступени варки проводят из щепы нормальных рамеров, полученной из древесины осины. В отличие от известного способа варку на 1-й ступени проводят без добавки цинковой соли п-толуолсульфоновой кислоты, поскольку она в условиях щелочной варки малоэффективна. После окончания натронной варки раствор сливают. При этом получают щепу, не разделяющуюся на волокна, но способную быть делигнифицированной кислородом без непровара за сравнительно короткое время. Коэффициент диффузии кислорода в такой щепе равен 1,5-10 ±20 . Проваренную в 1-й ступени варки щепу загружают в автоклав для кислородной варки, заливают раствор с содержанием 0, МаОН, подают кислород до 1,0 МПа и осуществляют перемешивание, температуру до 130 С повышают в течение 30 мин. Основные параметры варки и качественные показатели целлюлозы приведены в табл. 4. Для сравнения приведены данные по известному способу, получен| 1е также с использованием осиновой щепы. Результаты, приведенные в табл. , показывают, что по предлагаемому способу без полумассного размола может быть получена целлюлоза практически без непровара из осиновой щепы нормальных размеров. По своим качественным показателям она не уступает целлюлозе, полученной по известному способу. При этом сокращена более, чем вдвое, продолжительность варки на 2-й ступени и вдвое уменьшено давление кислорода. Диффузионная промывка после первой ступени варки по предлагаемому способу не проводилась.

Величина коэффициента диффузии кислорода в щепе в радиальиъм направлении, смvc

2-я ступень варки Максимальная температура варки, Давление кислорода, НПа

Концентрация щелочи: сода, едкий натр,

Интенсивность перемешивания при использовании роторного смесите градиент скорости,

Число Рейнольдса

Перемешивание за счет вращения автоклава, сульфитное число

моль ЫадSOa

л.ч. 0,1 МПа Og

Продолжительность варки при максимальной температуре, мин

Выход целлюлозы, % Содержание непровара, % Содержание лигнина, % Содержание смолы в целлюлозе, % Средняя СП Белизна по ГОСТ 7690-66

907117

8 Продолжение табл.1

(0,6-1,2)10

130 2,2

0,5

МО

0,15 Формула изобретения Способ получения целлюлозы путем двухступенчатой обработки целлюлозо содержащего сырья, первую ступень которой проводят раствором щелочи или натриевой соли сернистой кислоты, а вторую - щелочью в присутствии кислородосодержащего газа при перемешивании, отличающий с я тем, что, с целью интенсификации процесса при одновременном его 716 упрснцении, первую ступень обработки проводят до величины коэффициента диффузии кислорода в сырье (0,8-2,0) JilO CMVc, а вторую осуществляют при градиенте скорости перемешивания (2-3) 10 и числе Рейнольдса 13000 - 15000. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР If 87971, кл, D 21 С 3/00, 1973.

Авторы

Даты

1982-02-23—Публикация

1980-03-03—Подача