I

Изобретение относится к области железнодорожного транспорта и касается Koiiструкиии шпалоподбивочных машин.

Известен механизм подачи шпалоподбивочных блоков в балласт, содержаш,ий шарнирно соединенный с рамой машины и с корпусом шиалоподбивочного блока силовой гидроцилиндр 1 .

Однако механизм не позволяет регулировать величину заглублен я шпалоиодбивочных лап в балласт.

Известен механизм подачи 1ипалоподбивочных блоков в балласт, содержаш.ий два установленных на раме машины штоками вниз силовых гидроцилипдра, штоки которых соединены с корпусом италоподбивочного блока 2.

Однако заглуб.сние пшалоподбивочных лап в балласт и их сближение под подбиваемой шпалой в этом механизме осуп-1ествляется путем последователь гого включения двух групп гидроцилиндров, что суш,ественно усложняет работу оператора машины.

Известен механизм подачи шпалоподбивочного блока в балласт, включаюший основной силовой гндроцилиндр, жестко закрепленный на раме .нналоподбивочной машины, шток которого шарнирно соединен с

верхними концами шпалоиодбивочных лап блока 3.

В этом механизме не предусмотрена регулировка заглубления шпалоподбивочных .1аи в балласт в зависимости от его толИ1ины и плотности.

Цель изобретения - обеспечение саморегулирования величины заглубления лап нри работе машины на участках железнодорожного пути с переменной толшиной балластного слоя.

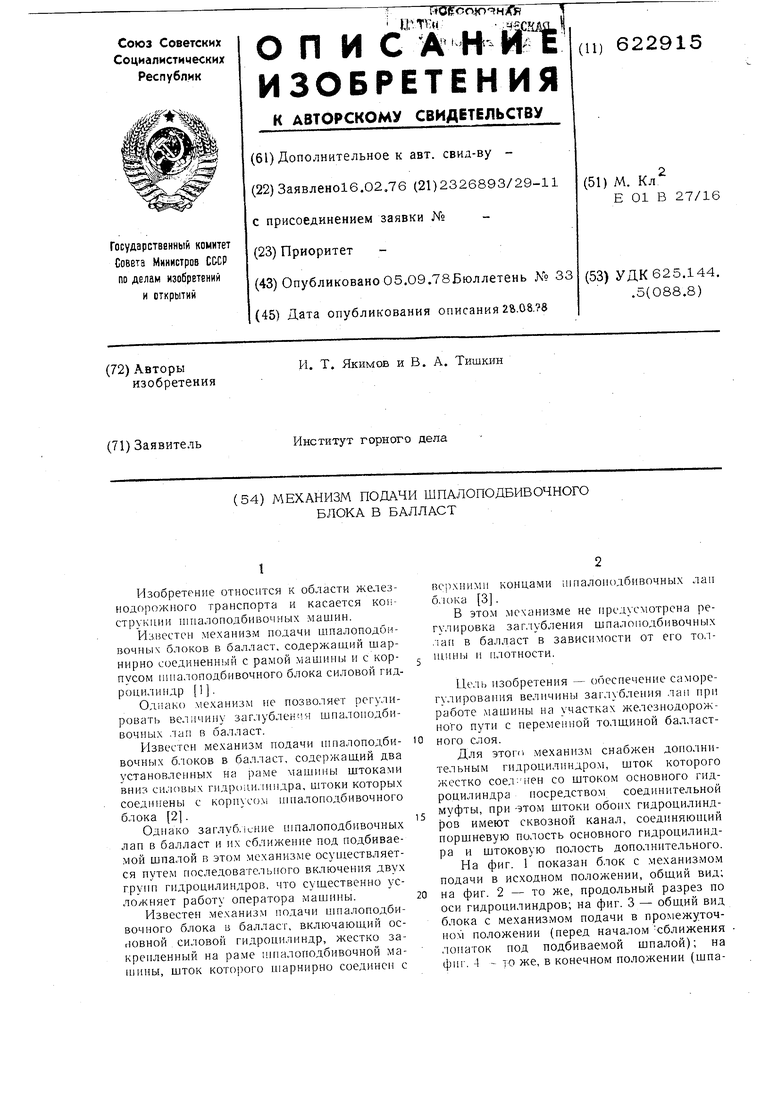

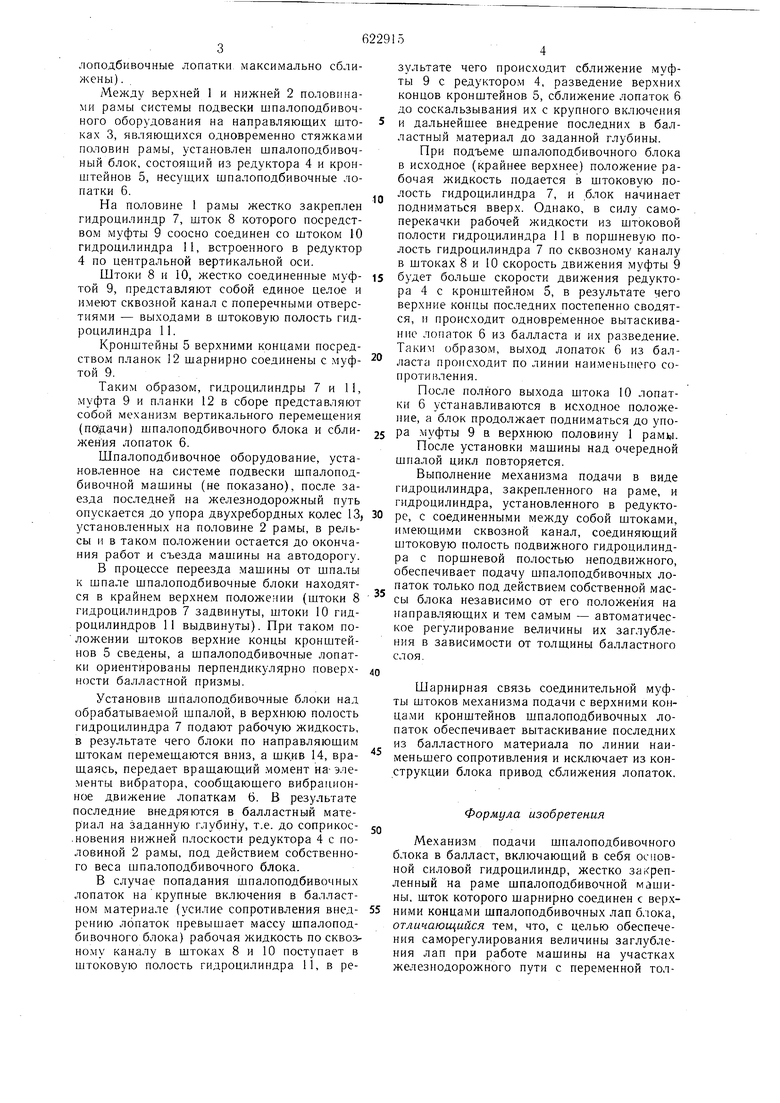

Для этого механизм снабжен доиолнительным гидроцилиндром, шток которого жестко соединен со штоком основного гидроцилиндра посредством соединительной муфты, при -этом штоки обоих гидроцилиндров имеют сквозной канал, соединяющий поршневую полость основного гидроцилиндра и штоковую полость дополнительного. На фиг. 1 показан блок с механизмом подачи в исходном положении, обший вид;

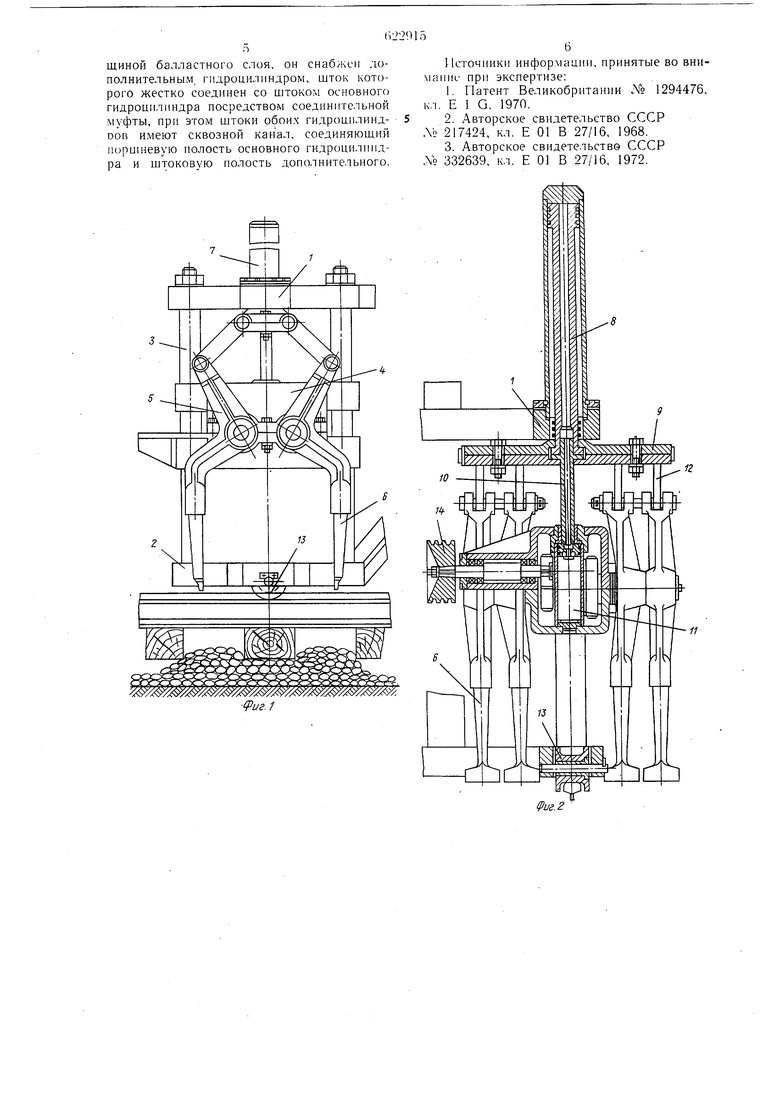

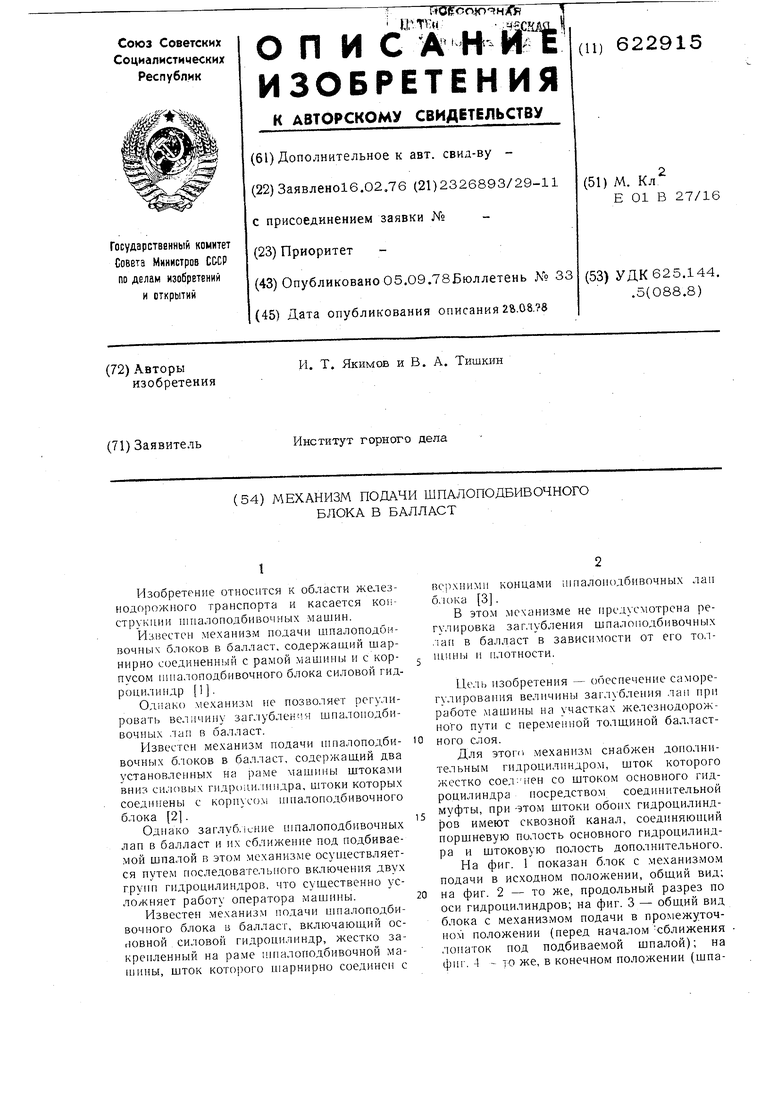

на фиг. 2 - то же, продольный разрез по оси гидроцилиндров; на фиг. 3 - обший вид блока с механизмом подачи в промежуточном положении (перед началом-сближения лопаток под подбиваемой шпалой); на фиг. 4 - то же, в конечном положении (шпалоподбивочные лопатки максимально сближены) . Между верхней 1 и нижней 2 половинами рамы системы подвески шпалоподбивочного оборудования на направляющих штоках 3, являющихся одновременно стяжками половин рамы, установлен шпалоподбивочный блок, состоящий из редуктора 4 и кронштейнов 5, несущих щпалоподбивочные лопатки 6. На половине 1 рамы жестко закреплен гидроцилиндр 7, щток 8 которого посредством муфты 9 соосно соединен со штоком 10 гидроцилиндра 11, встроенного в редуктор 4 по центральной вертикальной оси. Штоки 8 и 10, жестко соединенные муфтой 9, представляют собой единое целое и имеют сквозной канал с поперечными отверстиями - выходами в штоковую полость гидроцилиндра 11. Кронштейны 5 верхними концами посредство.м планок 12 щарнирно соединены с муфтой 9. Таким образом, гидроцилиндры 7 и II, муфта 9 и планки 12 в сборе представляют собой механизм вертикального перемещения (подачи) шпалоподбивочного блока и сближения лопаток 6. Шпалоподбивочное оборудование, установленное на системе подвески шпалоподбивочной машины (не показано), после заезда последней на железнодорожный путь опускается до упора двухребордных колес 13, установленных на половине 2 рамы, в рельсы и в таком положении остается до окончания работ и съезда машины на автодорогу. В процессе переезда машины от шпалы к шпале шпалоподбивочные блоки находятся в крайнем верхнем положении (штоки 8 гидроцилиндров 7 задвинуты, штоки 10 гидроцилиндров 11 выдвинуты). При таком положении штоков верхние концы кронштейнов 5 сведены, а шпалоподбивочные лопатки ориентированы перпендикулярно поверхнести балластной призмы. Установив шпалоподбиБочные блоки над обрабатываемой шпалой, в верхнюю полость гидроцилиндра 7 подают рабочую жидкость, в результате чего блоки по направляющим штокам пере.мешаются вниз, а шкив 14, врашаясь, передает врашающий .мо.мент на-элементы вибратора, сообщающего вибрационное движение лопаткам 6. В результате последние внедряются в балластный материал на заданную глубину, т.е. до соприкос.новения нижней плоскости редуктора 4 с половиной 2 рамы, под действием собственного веса шпалоподбивочного блока. В случае попадания шпалоподбивочных лопаток на крупные включения в балластном материале (усилие сопротивления внедрению лопаток превышает массу шпалоподбивочного блока) рабочая жидкость по сквозному каналу в штоках 8 и 10 поступает в штоковую полость гидроцилиндра 11, в результате чего происходит сближение муфты 9 с редуктором 4, разведение верхних концов кронштейнов 5, сближение лопаток 6 до соскальзывания их с крупного включения и дальнейшее внедрение последних в балластный материал до заданной глубины. При подъеме шпалоподбивочного блока в исходное (крайнее верхнее) положение рабочая жидкость подается в штоковую полость гидроцилиндра 7, и блок начинает подни.маться вверх. Однако, в силу самоперекачки рабочей жидкости из штоковой полости гидроцилиндра 11 в поршневую полость гидроцилиндра 7 по сквозному каналу в штоках 8 и 10 скорость движения муфты 9 будет больше скорости движения редуктора 4 с кронштейном 5, в результате чего верхние концы последних постепенно сводятся, и происходит одновременное вытаскивание лопаток 6 из балласта и их разведение. Таким образом, выход лопаток 6 из балласта происходит по линии наименьн1его сопротивления. После полного выхода штока 10 лопатки 6 устанавливаются в исходное положение, а блок продолжает подниматься до упора муфты 9 в верхнюю половину 1 рамы. После установки машины над очередной шпалой цикл повторяется. Выполнение механизма подачи в виде гидроцилиндра, закрепленного на раме, и гидроцилиндра, установленного в редукторе, с соединенными между собой штоками, имеющими сквозной канал, соединяющий штоковую полость подвижного гидроцилиндра с поршневой полостью неподвижного, обеспечивает подачу Шпалоподбивочных лопаток только под действием собственной массы блока независимо от его положения на raпpaвляющиx и тем самым - автоматическое регулирование величины их заглубления в зависимости от толщины балластного слоя. Шарнирная связь соединительной муфты штоков механизма подачи с верхними концами кронштейнов шпалоподбивочных лопаток обеспечивает вытаскивание последних из балластного материала по линии наименьшего сопротивления и исключает из конструкции блока привод сближения лопаток. Формула изобретения Механизм подачи шпалоподбивочного блока в балласт, включающий в себя основной силовой гидроцилиндр, жестко закрепленный на раме шпалоподбивочной мащины, шток которого шарнирно соединен с верхними концами щпалоподбивочных лап блока, отличающийся тем, что, с целью обеспечения саморегулирования величины заглубления лап при работе мащины на участках железнодорожного пути с переменной толщиной балластного слоя, он снабжен дополнительным, гидроцилиндром, шток которого жестко соединен со штоком основного гидроцилиндра посредством соединительной муфты, при этом штоки обоих гидроцилиндDOB имеют сквозной канал, соединяюш.ий аоришевую полость основного гидроцилппдра и штоковую полость дополнительного.

Источники информации, принятые во внимапие прп экспертизе:

1.Патент Великобритании XQ 1294476, кл. Е 1 G, 1970.

2.Авторское свидетельство СССР ЛЬ 217424, кл. Е 01 В 27/16, 1968.

3.Авторское свидетельстве СССР Л 332639, кл. Е 01 В 27/16, 1972.

-.J-i .

W- (Р)15.: ;, ,

Vue.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления шпалоподбивочным блоком | 1979 |

|

SU897914A1 |

| Устройство для уплотнения балласта железнодорожного пути | 1988 |

|

SU1625911A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2001 |

|

RU2202670C1 |

| Рабочий орган шпалоподбивочной машины | 1981 |

|

SU1076511A1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 1996 |

|

RU2084578C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2001 |

|

RU2194110C1 |

| Способ управления процессом уплотнения балластного слоя рельсового пути | 2021 |

|

RU2765725C1 |

| Подбойка шпалоподбивочной машины | 1988 |

|

SU1574710A1 |

| Стенд для испытаний элементов подбивочного блока путевой машины | 1982 |

|

SU1073599A1 |

| Шпалоподбивочный агрегат | 1989 |

|

SU1703763A1 |

Авторы

Даты

1978-09-05—Публикация

1976-02-16—Подача