Описываемое устройство для металлизации посредством распыления металлов выполнено таким образом, чтобы необходимое для распыления металла расплавление проволоки можно было производить в зависимости от характера металлизируемых предметов, местных условий и т. п. как при помощи газа, так и посредством электрического тока. Для этого устройство для металлизации, выполненное как обычно, в виде корпуса с заключенной в нем турбиной с механизмом для подачи распыляемой проволоки, снабжено двумя сменными насадками, из которых насадка для газовой металлизации выполнена в виде рамы с каналами для сжатого воздуха и газов, а насадка для электрометаллизации - в виде рамы из диэлектрического материала с каналами для сжатого воздуха и токонесущими щиыами.

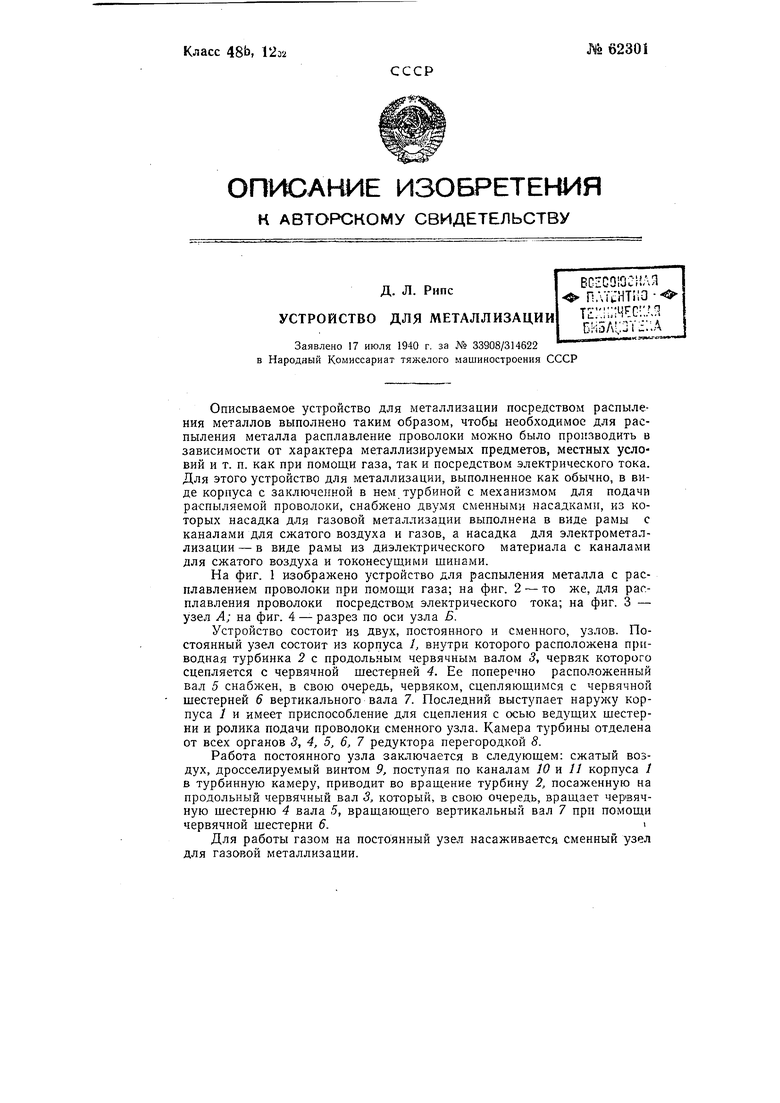

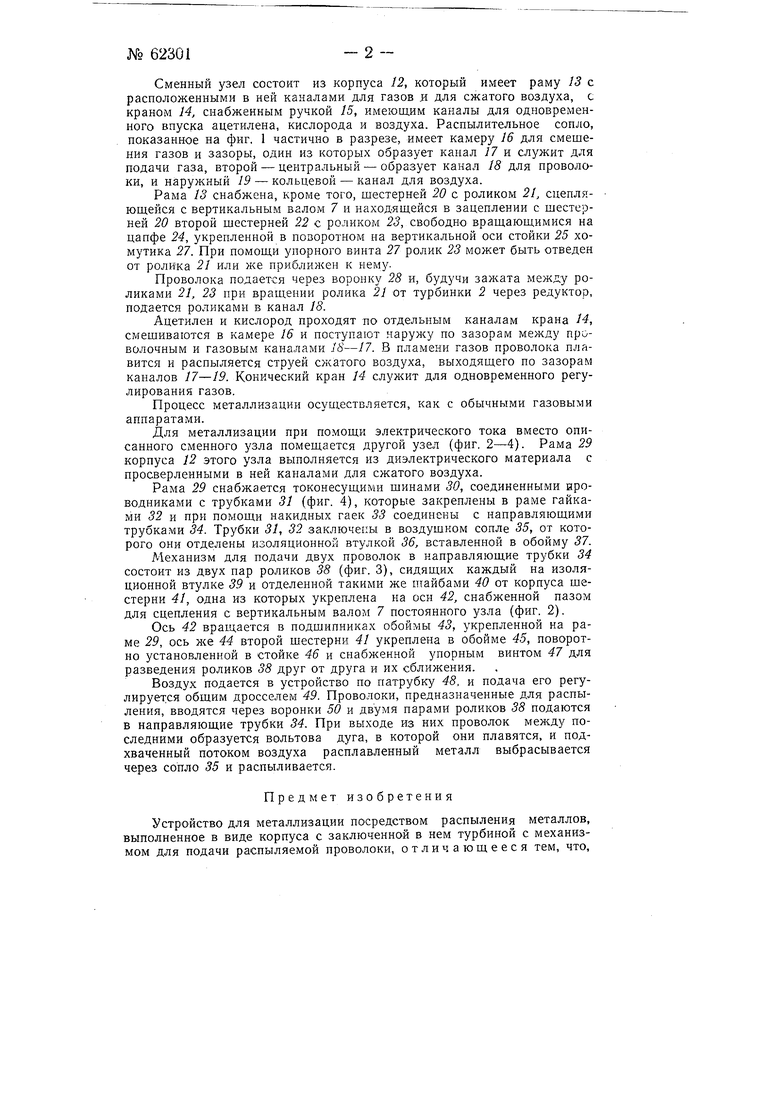

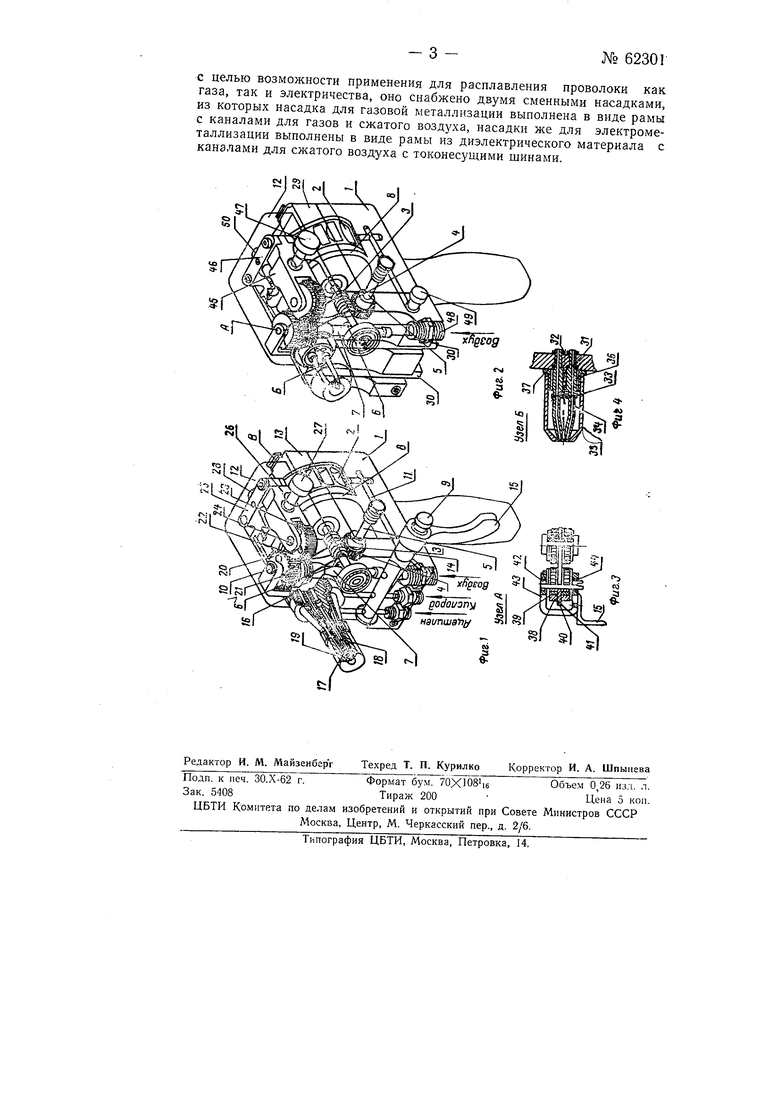

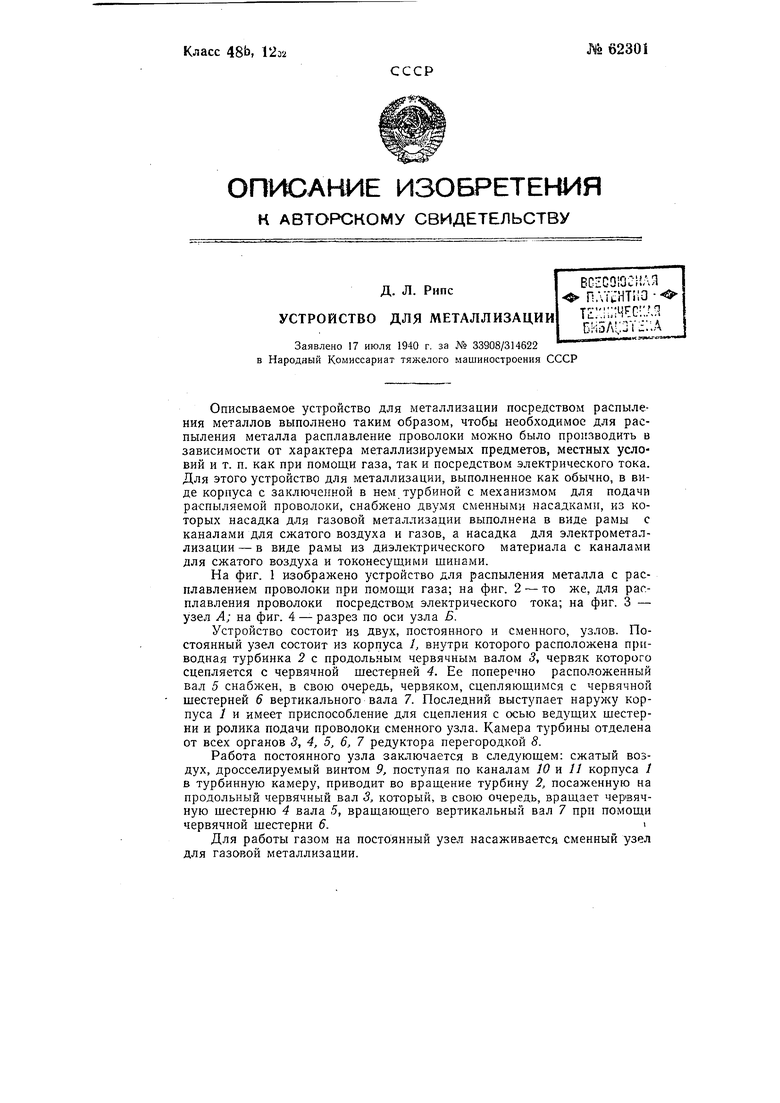

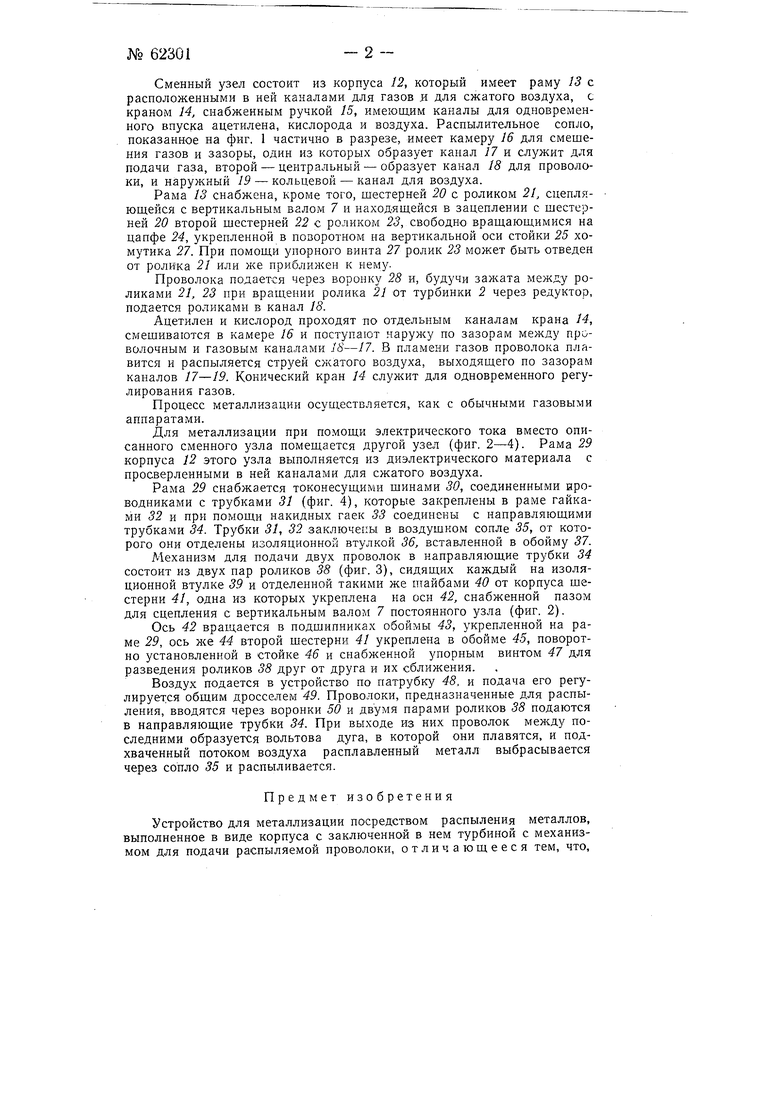

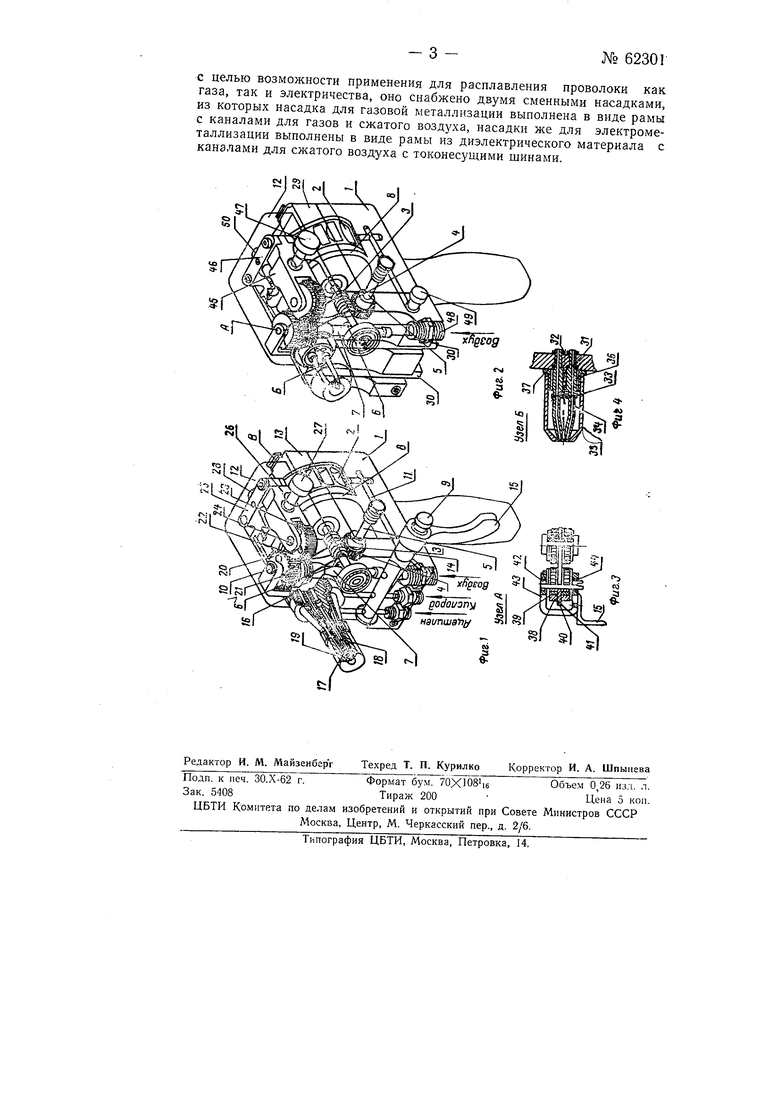

На фиг. 1 изображено устройство для распыления металла с расплавлением проволоки при помощи газа; на фиг. 2 - то же, для расплавления проволоки посредством электрического тока; на фиг. 3 - узел А; на фиг. 4 - разрез по оси узла Б.

Устройство состоит из двух, постоянного и сменного, узлов. Постоянный узел состоит из корпуса 1, внутри которого расположена приводная турбинка 2 с продольным червячным валом 3, червяк которого сцепляется с червячной щестерней 4. Ее поперечно расположенный вал 5 снабжен, в свою очередь, червяком, сцепляющимся с червячной шестерней 6 вертикального вала 7. Последний выступает наружу корпуса 1 и имеет приспособление для сцепления с хъю ведущих щестерни и ролика подачи проволоки сменного узла. Камера турбины отделена от всех органов 3, 4, 5, 6, 7 редуктора перегородкой S.

Работа постоянного узла заключается в следующем: сжатый воздух, дросселируемый винтом 9, поступая по каналам 10 и 11 корпуса / в турбинную камеру, приводит во вращение турбину 2, посаженную на продольный червячный вал 3, который, в свою очередь, вращает червячную щестерню 4 вала 5, вращающего вертикальный вал 7 при помощи червячной щестерни 6.

Для работы газом на постоянный узел насаживается сменный узел для газовой металлизации.

№ 62301- 2 Сменный узел состоит из корпуса 12, который имеет раму 13 с расположенными в ней каналами для газов .и для сжатого воздуха, с краном 14, снабженным ручкой 15, имеющим каналы для одновременного впуска ацетилена, кислорода и воздуха. Распылительное сопло, , показанное на фиг. 1 частично в разрезе, имеет камеру 16 для смешения газов и зазоры, один из которых образует канал 17 и служит для подачи газа, второй - центральный - образует канал 18 для проволоки, и наружный 19 - кольцевой - канал для воздуха.

Рама 13 снабжена, кроме того, шестерней 20 с роликом 21, сцепляющейся с вертикальным валом 7 и находящейся в зацеплении с шестерней 20 второй шестерней 22 с роликом 23, свободно вращающимися на цапфе 24, укрепленной в поворотном на вертикальной оси стойки 25 хомутика 27. При помощи упорного винта 27 ролик 23 может быть отведен от ролика 21 или же приблин ен к нему.

Проволока подается через воронку 28 и, будучи зажата между роликами 21, 23 при вращении ролика 21 от турбинки 2 через редуктор, подается роликами в канал 18.

Ацетилен и кислород проходят по отдельным каналам крана 14, смешиваются в камере 16 и поступают наружу по зазорам между проволочным и газовым каналами /6-17. В пламени газов проволока плавится и распыляется струей сжатого воздуха, выходяшего по зазорам каналов 17-19. Конический кран 14 служит для одновременного регулирования газов.

Процесс металлизации осуществляется, как с обычными газовыми аппаратами.

Для металлизации при помощи электрического тока вместо описанного сменного узла помещается другой узел (фиг. 2-4). Рама 29 корпуса 12 этого узла выполняется из диэлектрического материала с просверленными в ней каналами для сжатого воздуха.

Рама 29 снабжается токонесущими шинами 30, соединенными нроводниками с трубками 31 (фиг. 4), которые закреплены в раме гайками 32 и при помощи накидных гаек 33 соединены с направляюшими трубками 34. Трубки 31, 32 заключены в воздушном сопле 35, от которого они отделены изоляционной втул.кой 36, вставленной в обойму 37. Механизм для подачи двух проволок в направляющие трубки 34 состоит из двух пар роликов 55 (фиг. 3), сидящих каждый на изоляционной втулке 39 и отделенной такими же шайбами 40 от корпуса шестерни 41, одна из которых укреплена на оси 42, снабженной пазом для сцепления с вертикальным валом 7 постоянного узла (фиг. 2).

Ось 42 вращается в подшипниках обоймы 43, укрепленной на раме 29, ось же 44 второй шестерни 41 укреплена в обойме 45, поворотно установленной в стойке 46 и снабженной зпорным винтом 47 для разведения роликов 38 друг от друга и их сближения.

Воздух подается в устройство по патрубку 48. и подача его регулируется общим дросселем 49. Проволоки, предназначенные для распыления, вводятся через воронки 50 и двумя парами роликов 38 подаются в направляющие трубки 34. При выходе из них проволок между последними образуется вольтова дуга, в которой они плавятся, и подхваченный потоком воздуха расплавленный металл выбрасывается через сопло 35 и распыливается.

Предмет изобретения

Устройство для металлизации посредством распыления металлов, выполненное в виде корпуса с заключенной в нем турбиной с механизмом для подачи распыляемой проволоки, отличающееся тем, что.

с целью возможности применения для расплавления проволоки как газа, так и электричества, оно снабжено двумя сменными насадками, из которых насадка для газовой металлизации выполнена в виде рамы с каналами для газов и сжатого воздуха, насадки же для электрометаллизации выполнены в виде рамы из диэлектрического материала с каналами для сжатого воздуха с токонесущими шинами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пульверизации расплавленного металла при электрометаллизации | 1955 |

|

SU107023A1 |

| Электрометаллизатор | 1950 |

|

SU91637A1 |

| Электрометаллизатор | 1988 |

|

SU1692665A1 |

| УСТРОЙСТВО ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ | 1990 |

|

RU2014905C1 |

| Проволочный электродуговой металлизатор | 1991 |

|

SU1790452A3 |

| Способ металлизации изделий | 1983 |

|

SU1123744A1 |

| АППАРАТ ДЛЯ ЭЛЕКТРОПНЕВМАТИЧЕСКОГО РАСПЫЛЕНИЯ МЕТАЛЛОВ | 1936 |

|

SU52431A1 |

| Роторный гвоздильный автомат | 1986 |

|

SU1423237A1 |

| Двухдуговая головка для сварки кольцевых швов | 1980 |

|

SU925595A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ | 1991 |

|

RU2017544C1 |

Авторы

Даты

1943-01-01—Публикация

1940-07-17—Подача