(5) ДВУХДУГОВАЯ ГОЛОВКА ДЛЯ СВАРКИ КОЛЬЦЕВЫХ ШВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочная головка для автоматической сварки криволинейных элементов | 1983 |

|

SU1159747A1 |

| Устройство для автоматической сварки криволинейных элементов | 1982 |

|

SU1041252A1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Головка сварочного автомата | 1989 |

|

SU1655735A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Устройство для многопроходной сварки кольцевых неповоротных швов | 1986 |

|

SU1389961A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1967 |

|

SU202408A1 |

| Устройство для дуговой сварки с колебаниями электрода | 1979 |

|

SU872109A1 |

| Устройство для сварки неповоротных стыков труб | 1985 |

|

SU1286376A1 |

| СВАРОЧНЫЙ АВТОМАТ | 2010 |

|

RU2430821C1 |

Л

Изобретение относится к области сварки и может быть применено в машиностроении для автоматической дуговой сварки в среде защитного газа деталей типа стаканов, фланцев, штуцеров с плоскими деталями.

Известно устройство для электродуговой приварки труб к трубным решеткам,- содержащее водило с установленными на нем подающими роликами, через редуктор соединенное с двигателем вращения электрода ClJ. Подающие ролики через коническую .пару и сателлит соединены коронной шестерней, установленной с возможностью вращения относительно оси устройства посредством редуктора с электродвигателем постоянного тока. Необходимое соотношение между ско ; ростью подами проволоки и скоростью сварки достигается установкой дополнительного электродвигателя постоянного тока с редуктором, что усложняет конструкцию устройства. Кроме того, неравномерность усилия протягивания свагючной проволоки приводит к неравномерности вращения водила т.е. неравномерности скорости сва1эки,увеличивающейся при увеличении диаметра сварочных швов. В известном устройстве также затруднена смена кассеты с проволокой.

Наиболее близкой к изобретению по технической сущности является

10 двухдуговая головка для сварки кольцевых швов, содержащая электродвигатель с редуктором, центратор и неповоротный полый шпиндель, на нижнем конце которого закреплено водило с

15 установленными на нем механизмами подачи сйварочной проволоки и зубчатый венец t23Кроме того, на нем размещены с возможностью вращения две кассеты для

М сварочной проволоки. Между корпусом и шпинделем установлены два токоподводящих кольца, изолированных от шпинделя, корпуса и одно от другого.

и жестко закрепленных на шпинделе.На водиле расположены через изоляцию с возможностью качения две подпружиненные горелки с токоподводами, установленными с возможностью скольжения по кольцам, два механизма подачи проволоки, состоящие из прижимного и ведущего сменного роликов. Ведущий ролик установлен с возможностью вращения на оси, закрепленной на водиле, и связан через муфту со сменной.шестерней, находящейся в зацеплении с неподвижным зубчатым венцом с возможностью обкатывания по венцу и вращения на оси водила.

Однако это устройство не позволяет сваривать швы больших диаметров, что .ограничивает технологические возможности, так как при данной кинематической схеме трудно обеспечить необходимое соотношение между скоростью подачи проволоки и скоростью сварки.

Сварка швов большого диаметра требует значительного увеличения диаметра неподвижного зубчатого венца или установки дополнительных редукторов с повышающим передаточным числом между обкатывающимися шестернями, приводами и подающими роликами. Установка дополнительных редукторов ухудшает динамические характеристики автомата, так как даже незначительное изменение усилия протягивания сварочной проволоки вызывает, неравномерность обкатывания водила, т.е. неравномерность скорости сварки. Кроме того, кинематическая схема с боковым расположением двигателя на корпусе с неподвижным зубчатым венцом ведет к увеличению габаритов.

Целью изобретения является уменьшение габаритов устройства, расширение технологических возможностей путем увеличения диапазона свариваемых диаметров и обеспечение возможности одновременной сварки двух разных швов.

Для достижения поставленной цели двухдуговая головка для сварки кольцевых швов, содержащая электродвигатель с редуктором, центратор и неповоротный полый шпиндель, на нижнем конце которого закреплено водило с установленными на нем механизмами подачи сварочной проволоки и зубчатый венец, снабжена центральным валом,, размещенным внутри йепоеоротного полого шпинделя и дополнительным редуктором механизмов подачи сварочной

проволоки, жестко закрепленным на водиле. Электродвигатель с редуктором жестко закреплены на верхнем конце неповоротного полого шпинделя соосно с ним и кинематически связанным с верхним концом центрального вала, ,на нижнем конце которого расположен зубчатый, венец,кинематически связанный с дополнительным редуктором мехаo низмов подачи сварочной проволоки.

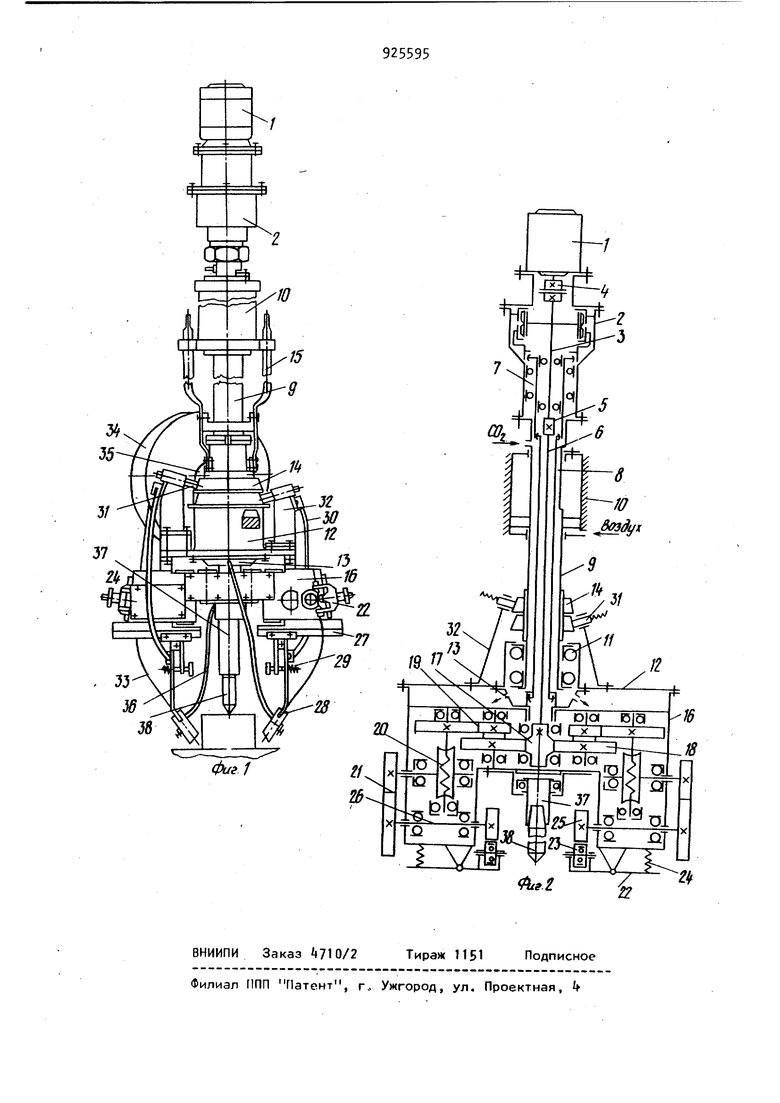

На фиг. 1 изображена двухдуговая головка для сварки кольцевых швов; на фиг. 2 - кинематическая схема головки.

5 Приводом головки служит электродвигатель постоянного тока 1, закрепленный на корпусе редуктора (волнового) 2. Редуктор 2 содержит быстроходный вал 3 связанный через упру0 fyio муфту Ц с электродвигателем 1 и через жесткую муфту с центральным валом 6, а также тихоходный вал 7, связанный посредством шлицевого соединения с полым валом 8 неповоротно5 го полого шпинделя 9- Редуктор 2 и электродвигатель 1 закреплены жестко на верхнем торце шпинделя 9. являющегося штоком пневмоцилиндра 10, корпус которого жестко закреплен на технологической установке (на черт.еже.

0 не показана). На нижней части шпинделя 9 с возможностью вращения в подшипниках t 1 установлено водило 12 с жестко закрепленной на нем крышкой 13, связанной посредством шлицевого

5 соединения с валом 8. На шпинделе 9 выше водила 12 жестко установлены изолированные между собой и от шпинделя 2 токоподводящих кольца It,соединенных шинами 15 с источниками

0 сварочного тока. К нижней поверхности водила 12с центрирюванием по крышке 13 жестко прикреплен ,16 механизма подачи сварочных проволок. Он состоит из зубчатого венца

5 17 установленного в корпусе редукто ра 16 с возможностью вращения и связанного посредством шлицевого соединения с центральным валом 6 двух одинаковых кинематических цепочек, каждая из которых содержит зубчатое колесо 18, связанное с зубчатым венцом 17, зубчатую пару 19, червячную пару 20, пару именных зубчатых колес 21. На боковых поверхностях корпуса редуктора 16 закреплены изолированные от корпуса механизмы подачи сварочных проволок каждый из которых содержит коромысло 22, установленное С возможностью качания, прижимной ро лик 23, установленный с возможностью вращения на коромысле 22, регулируемую пружину 24, установленную с возможностью взаимодействия с коромыслом 22, и подающий ролик 25, установленный жестко на выходном валу 26редуктора 16 через изоляцию. На нижней поверхности корпуса редуктора 16 через изолированные направляющие 27с возможностью радиального перемещения установлены сварочные горелки 28 с механизмом регулировки угла наклона горелок 29- Гибкие кабельные токоподводы 30 связывают горелки 28 с подпружиненными токоподводами 31 установленными в направляющих кронштейнов 32, жестко закрепленных на водиле 12 через изолирующие прокладки. Токоподводы 31 установлены с воз можностью скольжения по кольцам И. Горелки 28 связаны с коромыслом 22 посредством гибких шлангов 33,предназначенных для направления сварочных проволок с кассет 3 установлен ных с возможностью вращения на кронштейнах 35 закрепленных изолированно на- водиле 12. Гибкие трубки Зб для подачи защитного газа связывают горелки 28 через крышку 13 с виутрен ней полостью шпинделя 9,в верхней части которого размещено отверстие для подво да газа.Центратор Головки 37 имеет сменную насадку 38 и закреплен по оси головки с возможностью вращения на корпусе редуктора 16. В исходном положении поршень цилиндра 10 с жестко закрепленным на нем шпинделем 9 расположен в верхнем положении и упирается в верхнюю крыш ку цилиндра 10. Установка горелок 28 на сварку шва заданного диаметра осуществляется перемещением их по направляющим 27 а угол наклона горелок устанавливается механизмами регулировки 29После настройки головки на соответствующий режим сварки перекрыва- ется подача сжатого воздуха в цилинд 10, и шпиндель 9с закрепленными на нем (ханизмами головки опускается вниз под собственным весом до упора насадки 38 в свариваемое изделие. После этого подается команда на поступление защитного газа, вкJWчeниe сварочного тока и электродвигателя 1. От электродвигателя 1 через упругую муфту 4 приводятся во вращение быстроходный вал 3 и тихоходный вал 7 редуктора 2. От вала 7 посредством вала 8 и крышки 13 вращение передается на водило 12, вращающееся в подшипниках 11 шпинделя 9. Одновременно вал 3 редуктора 2 через жесткую муфту 5 и вал 6 передает вращение на зубчатый венец 17 редуктора 16 механизма подачи проволок. От зубчатого венца 17 посредством зубчатых колес 18, зубчатых пар 19, червячных пар 20, сменных пар зубчатых колес 2Т и выходных валов 26 вращение передается подающим роликам 25 Подача сварочных проволок осуществляется из кассет З, вращающихся на кронштейнах 35, через гибкие шланги 33 в горелки 28 роликами 25, поджим проволоки к которым производится роликами 23, вращающимися на коромыслах 22, с помощью пружин 2. Сварочный ток подается к горелкам 28 через шины 15, токоподводящие кольца 1, скользящие по ним подпружиненные токоподводы 31 установленные в направляющих кронштейнов 32, и кабельные токоподводы 30. Подача защитного газа к горелкам 28 осуществляется через отверстие в верхней части шпинделя 9, полость, образованную стенками шпинделя 9 и вала 8, внутреннюю полость крышки 13 и гибкие трубки 36. В конце сварки, время которой задается с помощью реле времени, подается команда на выключение электродвигателя 1, сварочного тока и подачи защитного газа. Затем подачей сжатого воздуха в нижнюю полость цилиндра to осуществляется подъем шпинделя 9 с механизмами головки в исходное положение. Таким образом, уменьшены габариты головки вследствие того, что двигатель постоянного тока и редуктор расположены соосно со шпинделем и закреплены на верхнем его конце. Предлагаемая головка позволяет увеличить диапазон диаметров свариваемых швов и осуществлять одновременную сварку двух разных швов, что обеспечивается возможностью регулирования скорости сварки (скорости вращения водила) двигателем постоянного тока и скорости подачи сварочной проволоки на каждой горелке в достаточно широком диапазоне подбором сменных зубчатых колес. Кроме того, неравномерность усилия протягивания сварочных проволок оказываем влияние на

скорость сварки в значительно менькей степени, так как она ослабляется понижающим редуктором подачи сварочнмх проволок.

Формула изобретения

Двухдуговая головка для сварки кольцевых швов, содержащая электродвигатель с редуктором, центратор и неповоротный полый шпиндель, на нижнем которого закреплено водило с установленными на нем механизмами подачи сварочной проволоки, и зубча тый венец, от ли ч а ю щ а я с я тем, чтю, с целью уменьшения габаритой .устройства, расширения технологических возможностей путем увеличения диапазона диаметров свариваемых швов и обеспечения возможности одновременной сварки двух разных швов, головка снабжена центральным валом.

размещенным внутри неповоротно.го полого шпинделя, дополнительным редуктором механизмов подачи сварочной проволоки, жестко закрепленным на

водиле, при этом электродвигатель с редуктором жестко закреплены на верхнем конце неповоротного полого шпинделя соосно с ним и кинематически связаны с верхним концом центрального

вала, на нижнем конце которого расположен зубчатый венец, кинематически связанный с дополнительным редуктором механизмов подачи присадочной проволоки,

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-07—Публикация

1980-04-24—Подача