N

ю

со

IsD

СС

Изобретение относится к обработке металлов давлением, а именно к кузнечно- прессовому оборудованию, в частности для изготовления из проволоки изделий типа гвоздей.

Цель изобретения - увеличение надежности работы и расширение технологических возможностей автомата.

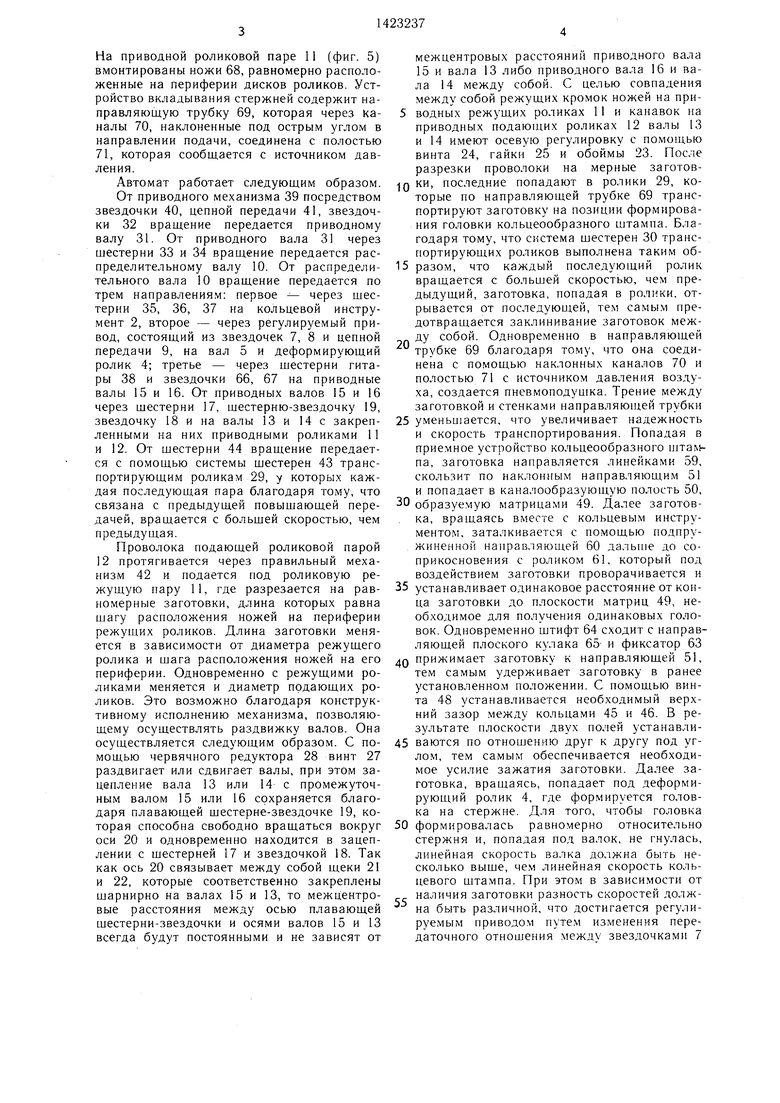

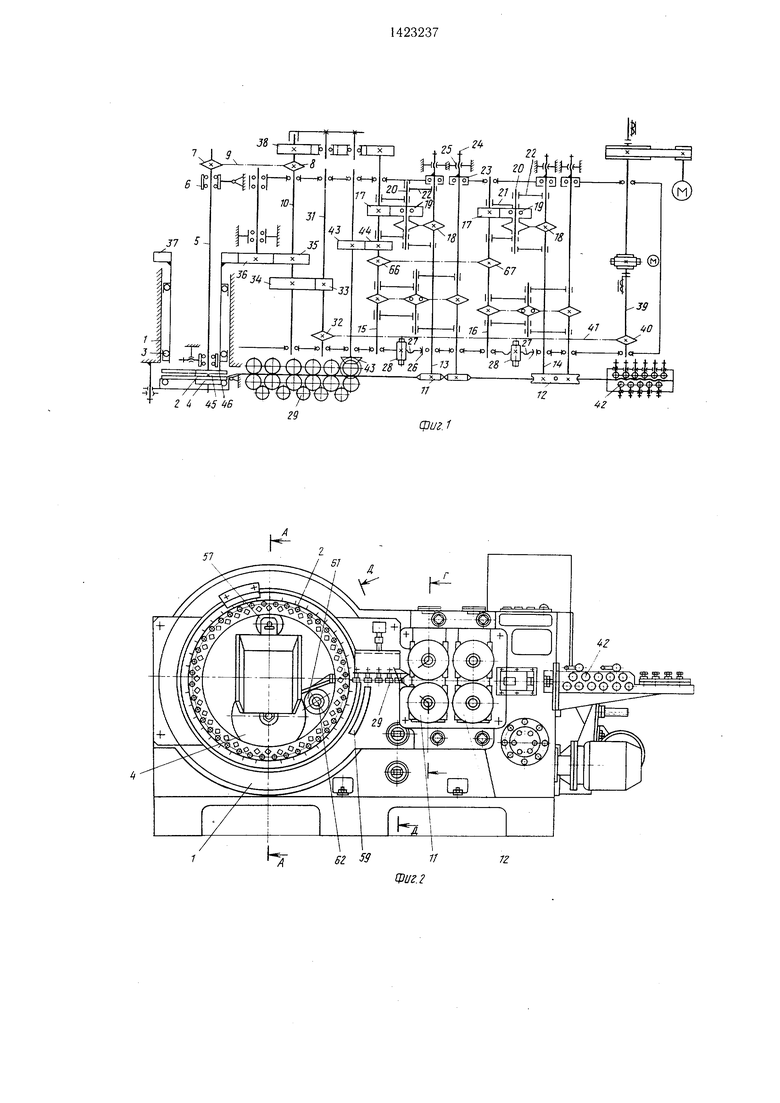

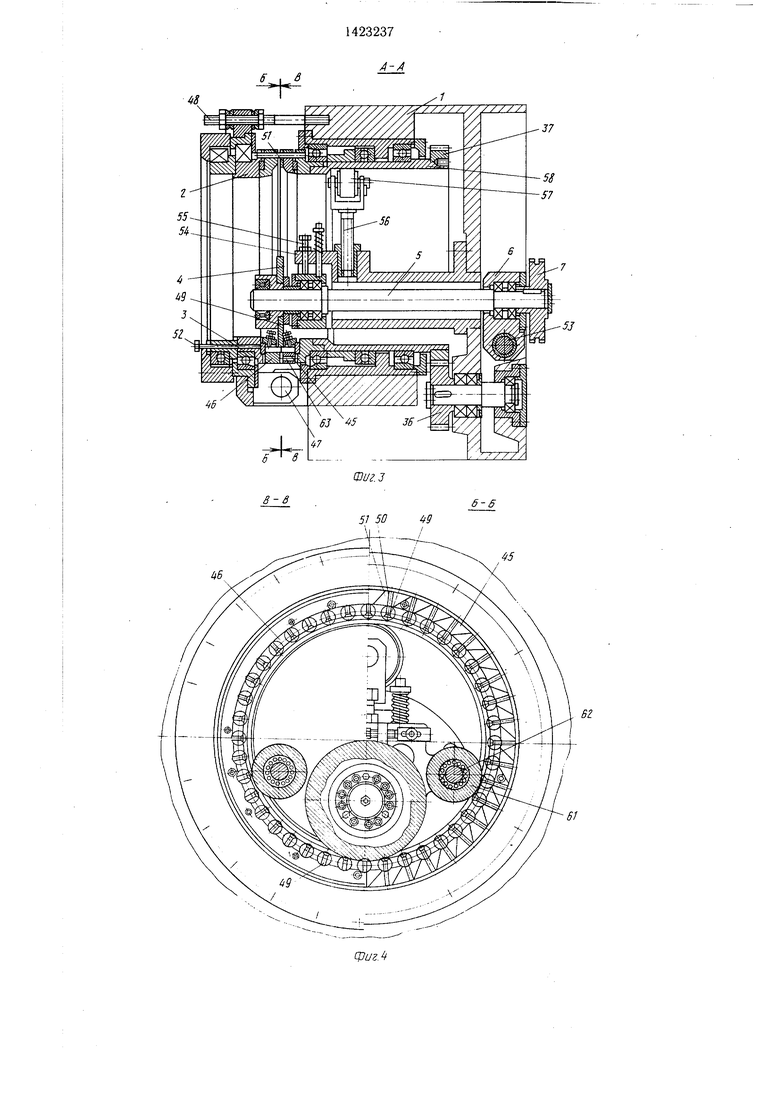

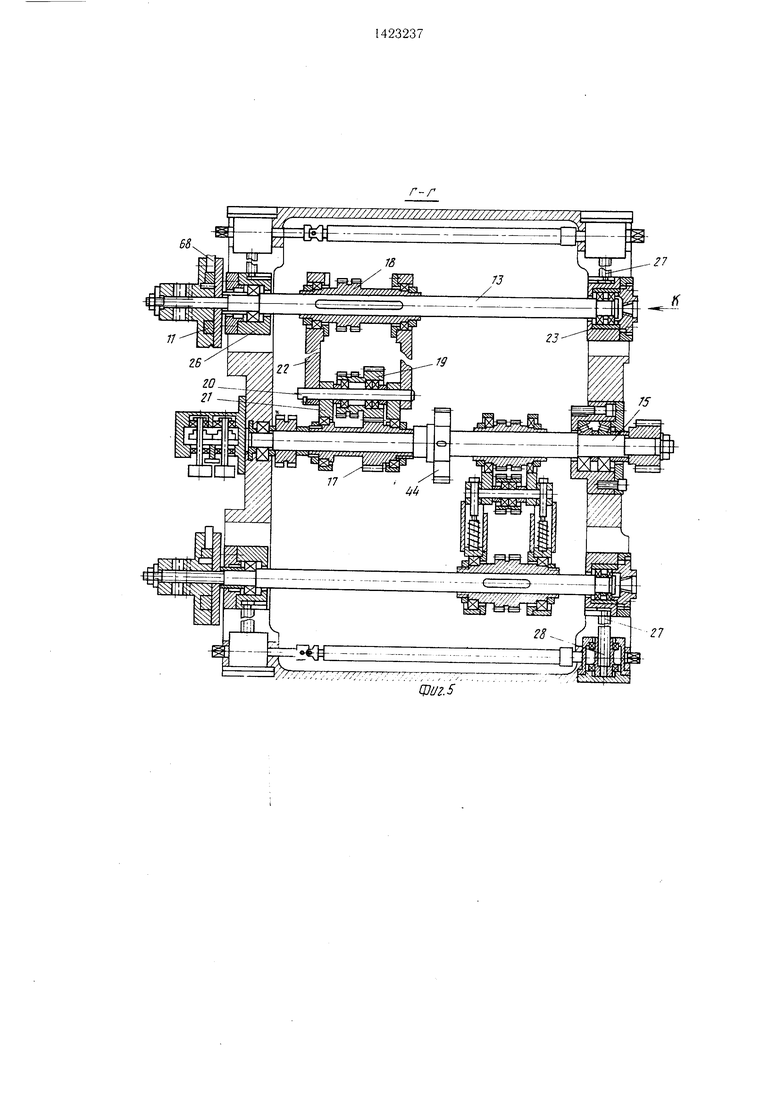

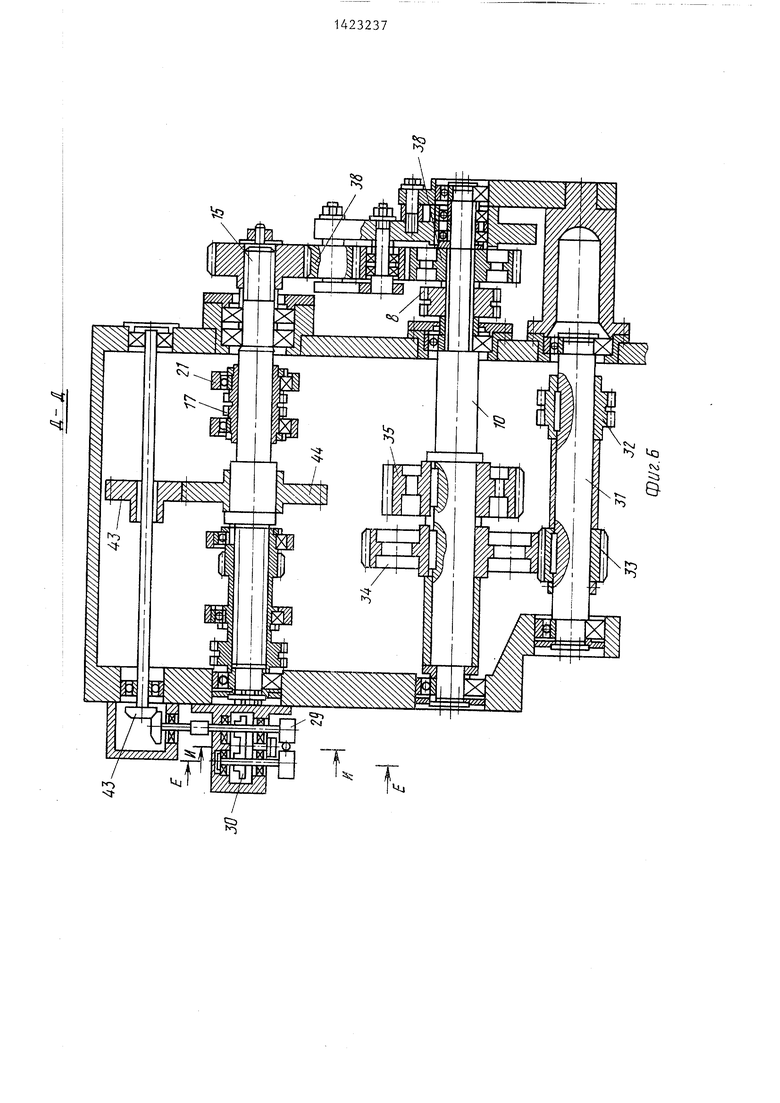

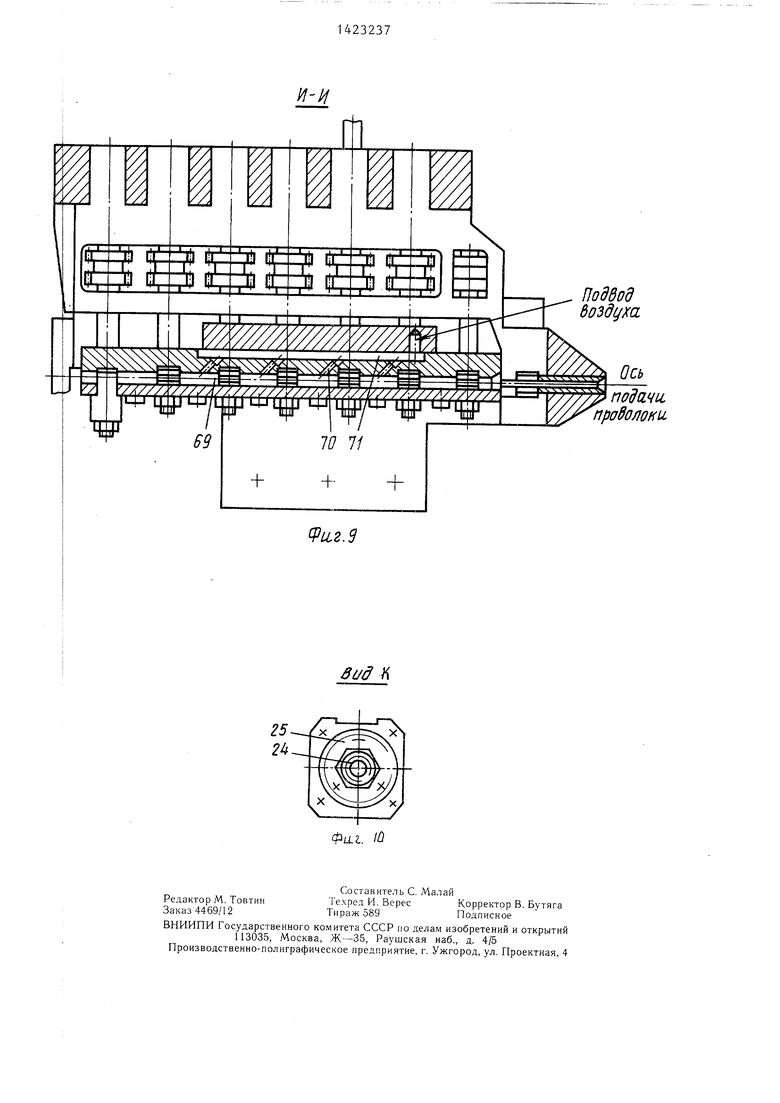

На фиг. 1 представлена кинематическая схема автомата; на фиг. 2 - то же, общий вид; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрезы Б - Б и В-В (по штампу) на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - разрез Д-Д на фиг. 2; на фиг. 7 - разрез Е-Е на фиг. 6; JHa фиг. 8 - разрез Ж-Ж на фиг. 7; на 1ФИГ. 9 - конструкция направляющей труб- 1ки транспортирующих роликов, разрез И-И jH a фиг. 6; на фиг. 10 - вид К на фиг. 5. I Автомат состоит из смонтированных на |станине 1 роторного рабочего органа для формирования головки на заготовке (фиг. 1, 2, 3), состоящего из кольцевого инструмента 2, закрепленного на внутренних обоймах упорных подщипников 3, деформирующего ролика 4, закрепленного на конце вала 5, который другим концом шарнирно закреплен в опоре 6 и через регулируе- мый привод, состоящий, например, из звез- |дочки 7 и 8, посредством цепной пере- |дачи 9 связан с распределительным валом |10; механизма реза и подачи (фиг. 1, 2, 3), Состоящих из приводных режущих 11 и по- цающих 12 роликовых пар, закрепленных соответственно на концах валов 13 и 14 и Связанных с приводными валами 15 и 16с по- мощью шестерни 17, звездочки 18 и плаваю- Шей шестерни-звездочки 19, закрепленной |с возможностью вращения на оси 20, которая связывает между собой щеки 21 и 22, закрепленные шарнирно на валах 15 и 16, а также на валах 14 и 13, при этом вторые концы валов 13 и 14 закреплены через под- :шипники в обойме 23, жестко связанной с винтом 24, входящим в зацепление с гай- ;кой 25, а опоры 26, на которые опираются валы 13 и 14, закреплены в станине с возможностью вертикального перемещения с помощью механизма, состоящего из винта 27 ,и червячного редуктора 28, червячное колесо которого служит гайкой для винта 27; устройства вкладывания стержней (фиг. I, 2, 6, 7), состоящего из транспортирующих роликов 29, связанных между собой систе.мой шестеренчатых передач 30, обеспечивающих вращение роликов 29 с последовательно возрастающей скоростью следующего относительно предь дущего; распределительного механизма (фиг. 1, 6), состоящего из приводного вала 31, на котором закреплены приводная звездочка 32, шестерня 33, входящая в зацепление с шестерней 34, закреплен- ной на распределительном валу 10, вместе с шестерней 35, которая через промежуточную щестерню 36 входит в зацепление с

5

5

0 0 0 5

0

5

5

0

агестерней кольцеобразного инструмента 37, звездочкой 8 и шестерней гитары подачи 38, связывающей распределительный вал 10 с промежуточным валом 15; приводного механизма 39 (фиг. 1), связанного посредством звездочки 40 и цепной подачи 41 со звездочкой 32; механизма правки 42 (фиг. 1, 2); привода транспортирующих роликов (фиг. 6), выполненного в виде системы цилиндрических и конических передач 43 и входящего в зацепление с щестерней 44, закрепленной на промежуточном валу 15. Кольцевой инструмент 2 (фиг. 3, 4) сос тоит из двух колец 45 и 46, способных раскрываться относительно шарнира 47, находящегося в плоскости разъема двух колец, с помощью винта 48. Каждое кольцо состоит из множества равномерно расположенных параллельно оси кольца и симметрично расположенных относительно плоскости разъема цилиндрических отверстий, в которых вставлены цилиндрической формы полуматрицы 49. Каналообразующая полость 50 полуматриц расположена перпендикулярно их оси и взаимодействует с каналообразующей полостью полуматриц, расположенных в другом кольце. На кольце каждая ка- налообразующая полость полуматрицы переходит в направляющую 51, выполненную под углом к каналообразующей полости, при этом одна из симметричных полуматриц 49 выполнена с возможностью осевой регулировки вдоль своей оси с помощью винта 52. Н.тоскости двух колец смонтированы под углом примерно 1° друг к другу. Приводной вал 5 закреплен на двух опорах, одна из которых 6 шарнирно закреплена на оси 53, расположенной на достаточном удалении от плоскости разъема кольцеообразного штампа и находится на одном уровне с линией формообразования шляпки гвоздя, а вторая закреплена в траверсе 54 с возможностью перемещения в вертикальном направлении с помощью винта 55, причем на траверсе закреплена контр-опора, выполненная в виде пары винт- гайка 56 и ролика 57, взаимодействующего с кольцевой дорожкой 58, закреплен- нной внутри кольцеобразного штампа. Узел регулировки положения заготовок в кольцеобразном штампе (фиг. 7) состоит из направляющих линеек 59, подпружиненной направляющей 60, расположенных на периферии кольцевого штампа ролика 61, свободно вращающегося относительно эксцентричного пальца 62, закрепленного в траверсе, и направляющей 51 с фиксатором 63, имеющихся в каждой позиции кольцевого штампа. Фиксатор 63 управляется с помощью штифта 64 и плоского кулака 65 (фиг. 8). Звездочка 7 (фиг. 3) сменная и регулирует скорость вращения деформирующего ролика 4. Промежуточные валы 15 и 16 (фиг. 1) связаны между собой цепной передачей с помощью звездочек 66 и 67.

На приводной роликовой паре 11 (фиг. 5) вмонтированы ножи 68, равномерно расположенные на периферии дисков роликов. Устройство вкладывания стержней содержит направляющую трубку 69, которая через каналы 70, наклоненные под острым углом в направлении подачи, соединена с полостью 71, которая сообщается с источником давления.

Автомат работает следующим образом.

От приводного механизма 39 посредством звездочки 40, цепной передачи 41, звездочки 32 вращение передается приводному валу 31. От приводного вала 31 через щестерни 33 и 34 вращение передается распределительному валу 10. От распределительного вала 10 вращение передается по трем направлениям: первое - через шестерни 35, 36, 37 на кольцевой инструмент 2, второе - через регулируемый привод, состоящий из звездочек 7, 8 и цепной передачи 9, на вал 5 и деформирующий ролик 4; третье - через щестерни гитары 38 и звездочки 66, 67 на приводные валы 15 и 16. От приводных валов 15 и 16 через щестерни 17, щестерню-звездочку 19, звездочку 18 и на валы 13 и 14 с закрепленными на них приводными роликами 11 и 12. От щестерни 44 вращение передается с помощью системы щестерен 43 транспортирующим роликам 29, у которых каждая последующая пара благодаря тому, что связана с предыдущей повыщающей передачей, вращается с больщей скоростью, чем предыдущая.

Проволока подающей роликовой парой 12 протягивается через правильный механизм 42 и подается под роликовую режущую пару 11, где разрезается на равномерные заготовки, длина которых равна щагу расположения ножей на периферии режущих роликов. Длина заготовки меняется в зависимости от диаметра режущего ролика и щага расположения ножей на его периферии. Одновременно с режущими роликами меняется и диаметр подающих роликов. Это возможно благодаря конструктивному исполнению механизма, позволяющему осуществлять раздвижку валов. Она осуществляется следующим образом. С помощью червячного редуктора 28 винт 27 раздвигает или сдвигает валы, при этом зацепление вала 13 или 14 с промежуточным валом 15 или 16 сохраняется благодаря плавающей щестерне-звездочке 19, которая способна свободно вращаться вокруг оси 20 и одновременно находится в зацеплении с щестерней 17 и звездочкой 18. Так как ось 20 связывает между собой щеки 21 и 22, которые соответственно закреплены шарнирно на валах 15 и 13, то межЦентро- вые расстояния между осью плавающей щестерни-звездочки и осями валов 15 и 13 всегда будут постоянными и не зависят от

0

межцентровых расстояний приводного вала 15 и вала 13 либо приводного вала 16 и вала 14 между собой. С целью совпадения между собой режущих кромок ножей на при5 водных режущих роликах 11 и канавок на приводных подающих роликах 12 валы 13 и 14 имеют осевую регулировку с помощ,ью винта 24, гайки 25 и обоймы 23. После разрезки проволоки на мерные заготов0 ки, последние попадают в ролики 29, которые по направляющей трубке 69 транспортируют заготовку на позиции формирования головки кольцеообразного штампа. Благодаря тому, что система щестерен 30 транспортирующих роликов выполнена таким об5 разом, что каждый последующий ролик вращается с большей скоростью, чем предыдущий, заготовка, попадая в ролики, отрывается от последующей, тем самым предотвращается заклинивание заготовок между собой. Одновременно в направляющей трубке 69 благодаря тому, что она соединена с помощью наклонных каналов 70 и полостью 71 с источником давления воздуха, создается пневмоподущка. Трение между заготовкой и стенками направляющей трубки

5 уменьшается, что увеличивает надежность и скорость транспортирования. Попадая в приемное устройство кольцеообразного njTaNb па, заготовка направляется линейками 59, скользит по наклонным направляющим 51 и попадает в каналообразующую полость 50,

0 образуемую матрицами 49. Далее заготовка, вращаясь вместе с кольцевым инструментом, заталкивается с помощью подпружиненной направляющей 60 дальп1е до соприкосновения с роликом 61, который под воздействием заготовки проворачивается и

5 устанавливает одинаковое расстояние от конца заготовки до плоскости матриц 49, необходимое для получения одинаковых головок. Одновременно штифт 64 сходит с направляющей плоского кулака 65 и фиксатор 63

Q прижимает заготовку к направляющей 51, тем самым удерживает заготовку в ранее установленном положении. С помощью винта 48 устанавливается необходимый верхний зазор между кольцами 45 и 46. В результате плоскости двух полей устанавли5 ваются по отношению друг к другу под углом, тем самым обеспечивается необходимое усилие зажатия заготовки. Далее заготовка, вращаясь, попадает под деформирующий ролик 4, где формируется головка на стержне. Для того, чтобы головка

0 формировалась равномерно относительно стержня и, попадая под валок, не гнулась, линейная скорость валка должна быть несколько выще, че.м линейная скорость кольцевого штампа. При этом в зависимости от наличия заготовки разность скоростей долж- на быть различной, что достигается регулируемым приводом путем изменения передаточного отношения между звездочками 7

и 8. В зависимости от диаметра подающих и режущих роликов 11 необходима различная скорость вращения роликов 11 :и 12. Это достигается благодаря гитаре 38, jкoтopaя синхронизирует вращение роликов |и кольцевого щтампа. Таким образом за один оборот кольцевого щтампа получается число гвоздей, равное числу позиций в кольцевом щтампе.

Конструкция роторного гвоздильного автомата позволяет осуществлять регулировку зазора между рабочей частью деформирующего ролика и рабочей частью колец; в любом диаметре, регулировку скорости вращения деформирующего ролика

звездочку, смонтированную на оси связывающей две пары щек, одна из которых закреплена щарнирно на валу привода, другая - на валу роликовой пары, одна из опор вала деформирующего ролика щарнирно соединена со станиной, другая установлена с возможностью радиального перемещения относительно оси кольцевого инструмента посредством винтовой пары, при этом щарнир выполнен на уровне контакта деформирующего ролика с заготовкой.

2. Автомат по п. 1, отличающийся тем, что, с целью упрощения конструкции полуматриц, кольца кольцевого инструмента выполнены с круглыми отверстиями, располо

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ГВОЗДИЛЬНЫЙ АВТОМАТ | 1996 |

|

RU2117545C1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| Горизонтальный пресс-автомат для холодного выдавливания | 1989 |

|

SU1669629A1 |

| Роторная машина для обкатки цилиндрических заготовок | 1990 |

|

SU1784479A1 |

| Автомат для высадки гвоздей | 1971 |

|

SU379119A1 |

| Устройство для многопереходной штамповки | 1977 |

|

SU721239A1 |

| Механический пресс | 1976 |

|

SU647137A1 |

| Устройство для мерной резки длинномерного материала | 1978 |

|

SU670364A1 |

| Автомат для двухсторонней высадки деталей стержневого типа | 1980 |

|

SU935193A1 |

| Правильно-отрезной автомат | 1987 |

|

SU1473913A1 |

изобретение относится к обработке металлов давлением, а именно к оборудованию для изготовления из проволоки изделий типа гвоздей. Цель - повышение надежности и расширение технологических возможностей. Автомат содержит механизмы подачи и резки, роторный орган для формирования головки, устройство вкладывания мерных заготовок. Роликовые пары каждого из механизмов подачи и резки выполнены с возможностью вертикального перемещения. Кинематическая связь между роликовыми парами механизмов резки и подачи и приводом осуш,ествляется через плаваюш,ую шестерню-звездочку. Деформирующий ролик роторного рабочего органа смонтирован на конце вала. Одна из опор вала шарнирно соединена со станиной. Другая установлена с возможностью радиального перемещения относительно оси кольцевого инструмента роторного рабочего органа. Каждая последующая роликовая пара устройства вкладывания заготовок кинематически связана с предыдущей парой посредство.м повышающей передачи. Проволока, разрезаемая режущими роликами, подхватывается транспортирующими роликами. Ускоряясь, проволока попадает в кольцевой инструмент. Инструмент, вращаясь, подает заготовку под деформирующий ролик. 5 з.п. ф-лы, 10 ил. i (Л

относительно скорости вращения кольца, уп- женными параллельно оси кольцевого ин- ростить конструкцию матриц, увеличить на-струмента для размещения в них полудежность транспортирования стержней иматриц цилиндрической формы, каналообу кладки их в кольцевой инструмент, осу-разующая полость которых расположена

ществлять раздвижку валов подающих иперпендикулярно оси матриц,

режущих роликов, что позволяет устанав-3. Автомат по пп. 1 и 2, отличаюливать диски подающих и режущих роликов 20 щийся тем, что, с целью упрощения изго- разных диаметров и производить рез с оди- товления кольцевого инструмента, полуматрицы выполнены на одном из колец с возможностью осевой регулировки относительно полуматриц, расположенных на другом кольце.

наковыми линейными скоростями ножа и заготовки независимо от длины отрезаемой заготовки.

Формула изобретения

25

связанные между собой механизм подачи

дывания заготовок в кольцевой инструмент, последующая роликовая пара для транспортирования заготовок кинематичес1проволоки, выполненный в виде роликовой -jo связана с предыдущей парой посредством повьииающеи передачи, а направляющая трубка для транспортирования заготовок снабжена дополнительной полостью, которая сообщается с источником давления воздуха и соединена с полостью трубпары, установленной на валах, механизм резки проволоки на мерные заготовки, выполненный в виде пары роликов, установленных на валах, с вмонтированными на периферии ножами, устройство вкладывания мерных заготовок, выполненное в виде 35 каналами, расположенными под острым транспортирующих роликов их пар с направ-углом к направлению подачи,

ляющей трубкой, роторный рабочий орган5. Автомат но п. 1, отличающийся тем,

для формирования головки на заготовке, что узел регулировки положения заготовок состоящий из кольцевого инструмента, выпол- снабжен механизмом размещения мерных за- ненного в виде двух колец с расположен-готовок, состоящим из направляющих лиными в них по окружности полуматри- неек, расположенных по периферии кольцевого инстру.мента, наклонных направляющих с подпружиненными фиксаторами, выполненных на одном из колец кольцевого инструмента в каждой позиции формирова- заготовки, отличающийся тем, что, с целью ния головки и подпружиненной наклон- увеличения надежности работы и расщире- ной направляющей.

цами с каналообразующими полостями для размещения заготовок, внутри которого на валу с опорами установлен деформирующий ролик и узел регулировки положения

ния технологических возможностей автомата, роликовая пара каждого из механизмов подачи и резки проволоки выполнена с возможностью вертикального перемещения покаждого из механизмов и приводом осуществляется через плавающую шестернюдывания заготовок в кольцевой инструмент, последующая роликовая пара для транспортирования заготовок кинематичесством повьииающеи передачи, а направляющая трубка для транспортирования заготовок снабжена дополнительной полостью, которая сообщается с источником давления воздуха и соединена с полостью труб каналами, расположенными под острым углом к направлению подачи,

,, Р /Уггр l / /

4 5 В

57

7/

7Z

-в

ив

37

6-5

51 50ид

5

68

27

/f

;

1

Т.

Е-Е

а/ « 6S

Фиг. 8

Vil2.3

Подвод 6o3df/xcL

подачи.

y/// пс/аачи, уу продолоки.

3(jd

| Проспект фирмы ИНКОТЕКС | |||

| En Kotec rotany machine NA-ОЗв, Дания, 1986. |

Авторы

Даты

1988-09-15—Публикация

1986-09-08—Подача