1

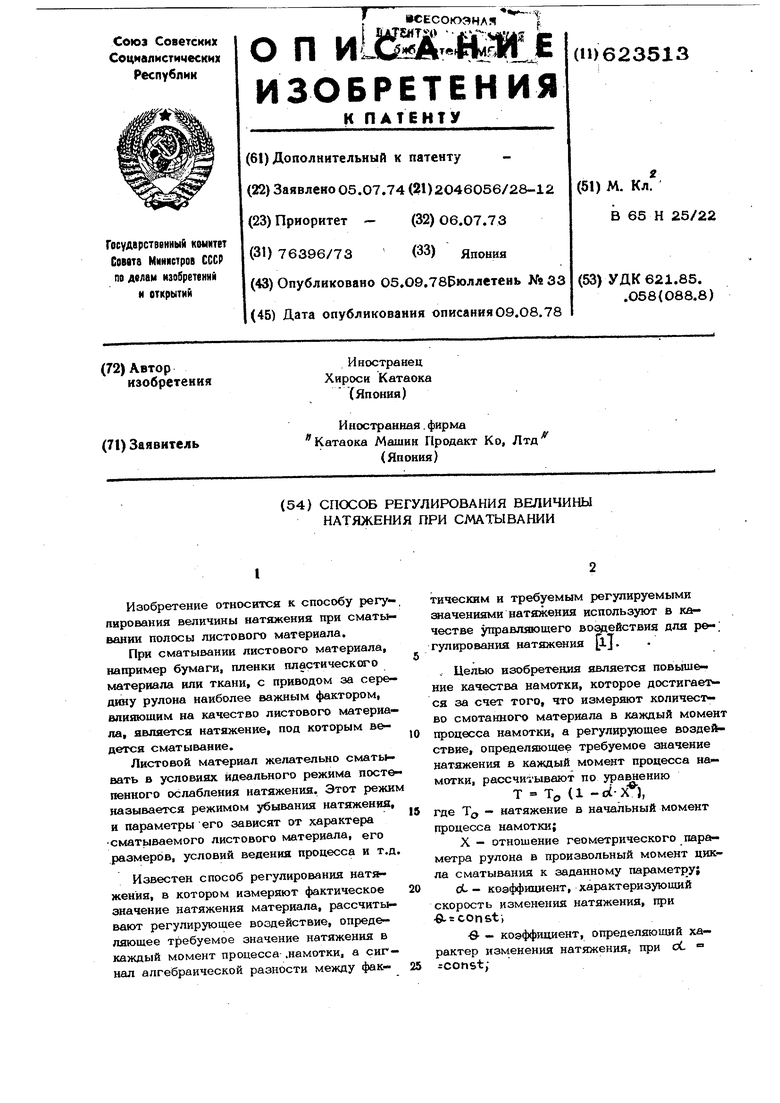

Изобретение относится к способу рег)пирования величины натяжения при сматывании полосы листового материала.

При сматывании листового материала, например бумаги, пленки пластического материала или ткани, с приводом за середину рулона наиболее важным фактором, влияющим на качество листового материала, является натяжение, под которым ведется сматывание.

Листовой материал желательно сматывать в условиях идеального режима постепенного ослабления натяжения. Этот режи называется режимом убывания натяжения, и параметры его зависят от характера сматываемого листового материала, его размеров, условий ведения процесса и т.д

Известен способ регулирования натяжения, в котором измеряют фактическое значение натяжения материала, рассчитывают регулирующее воздействие, определяющее требуемое значение натяжения в каждый момент процесса .намотки, а сигнал алгебраической разности между фактическим и требуемым регулируемыми адачениями натяжения используют в качестве управляющего воздействия для регупирования натяжейия y.J.

. Целью изобретения является повышение качества намотки, которое достигает сн за счет того, что измеряют количество смотанного материала в каждый момен процесса намотки, а регулирующее воздействие, определяющее требуемое значение натяжения в каждый момент процесса намотки, рассчитывают по урамению

Т TO (1 -oi-хл,

где Т(5 - натяжение в начальный момент процесса намотки;

X - отношение геометрического параметра рулона в произвольный момент цикла сматывания к заданному параметру;

d - коэффициент, характеризующий скорость изменения натяжения, при fits const,

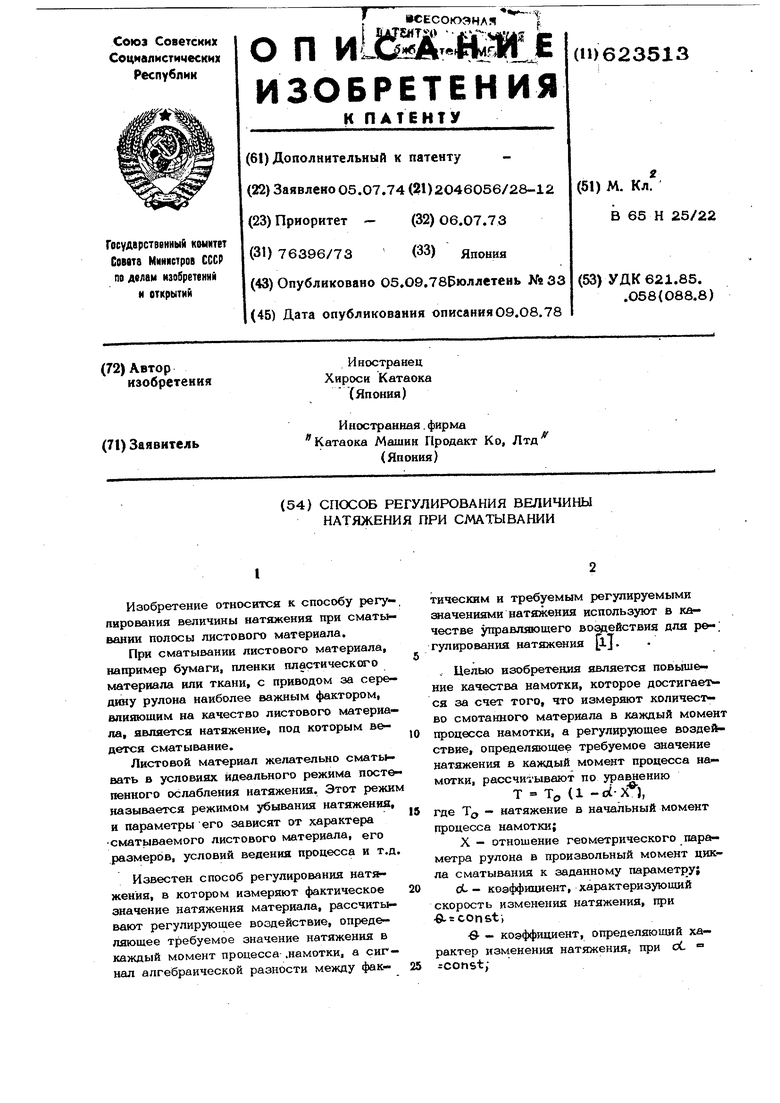

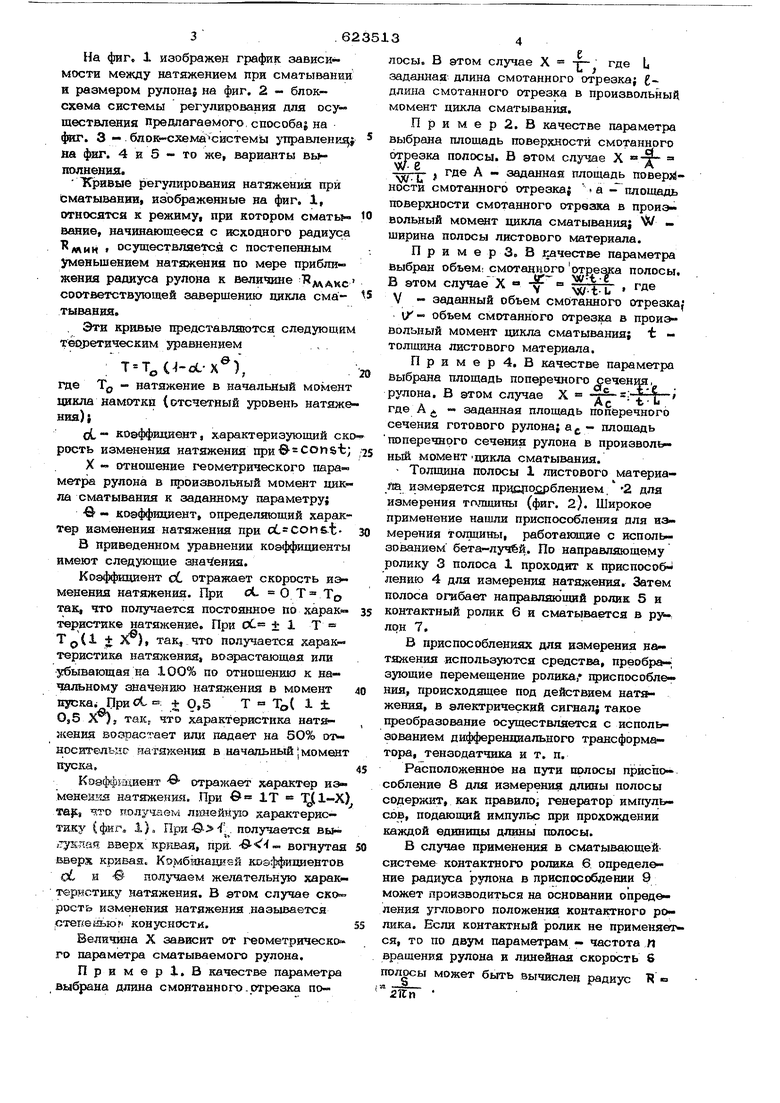

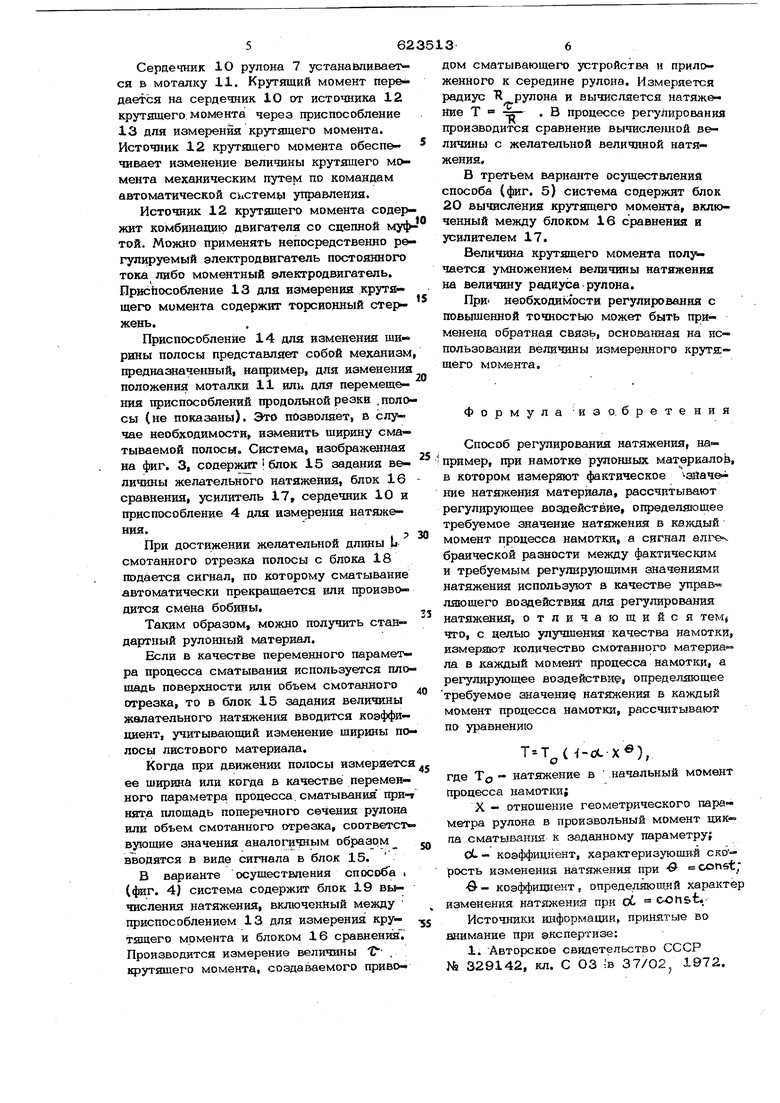

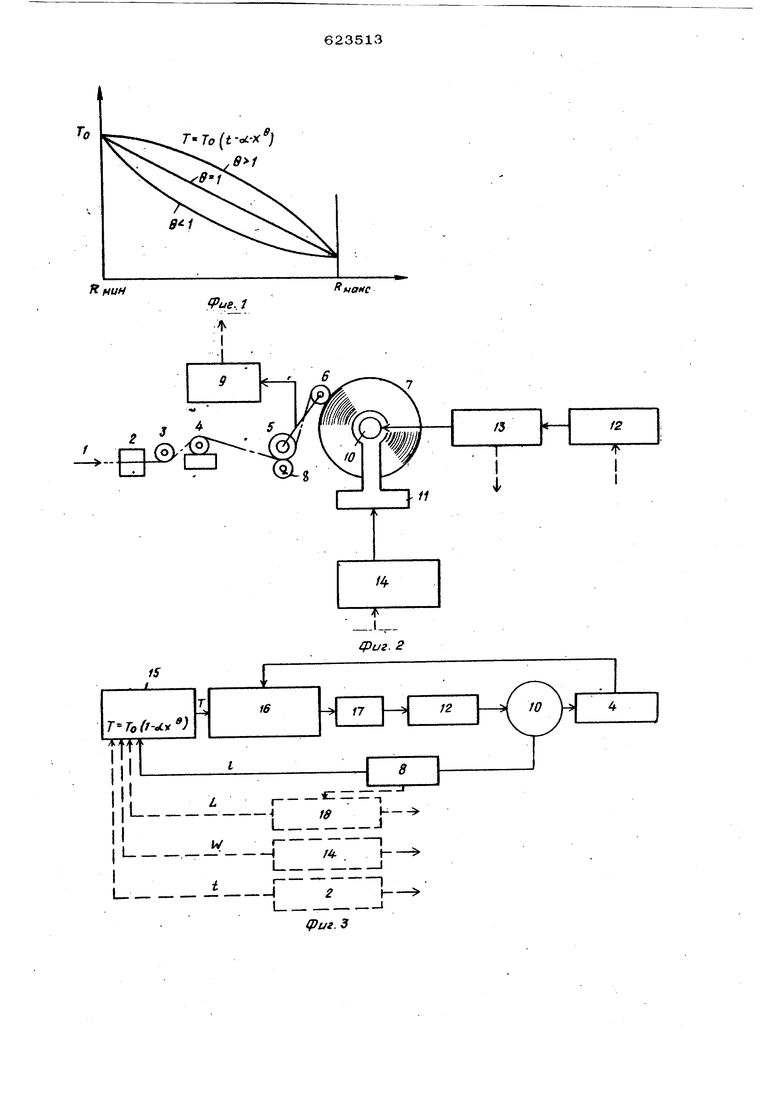

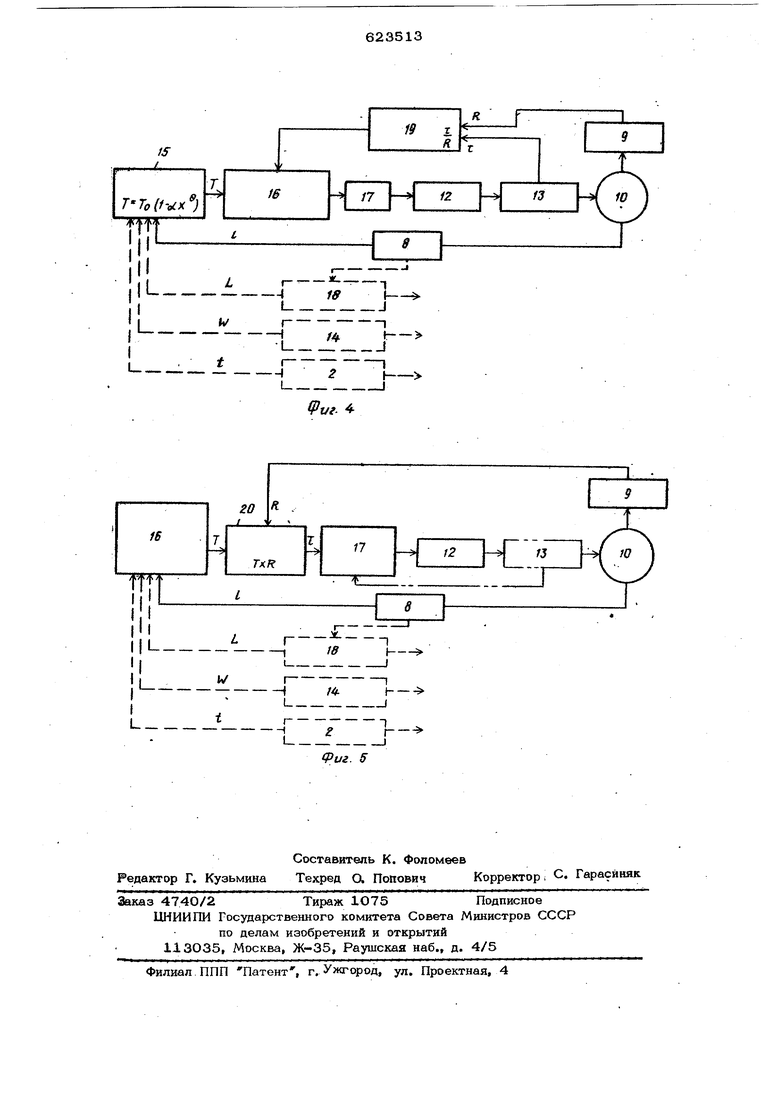

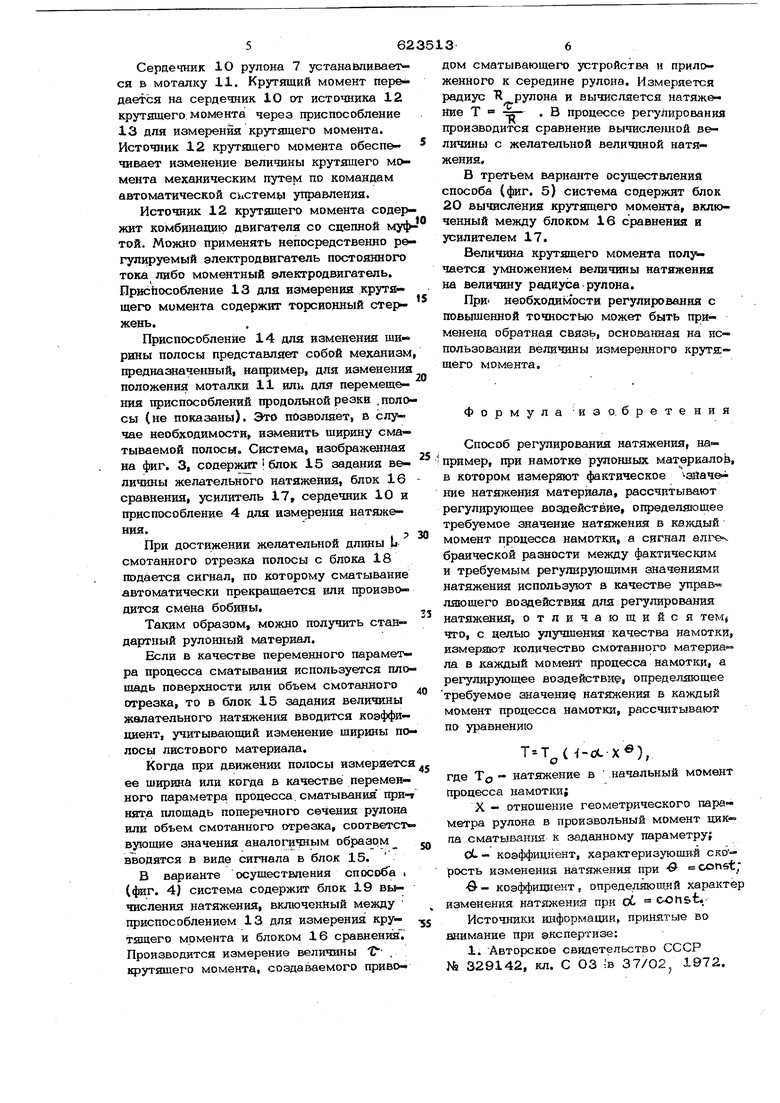

-& - коэффициент, определяюишй характер изменения натяжения, при оС cohst; На фиг. 1 изображен график зависимости между натяжением при сматывании и размером рупона| на фиг, 2 - блок- скема системы регулирования для осуществления предлагаемого, способа; на фиг. 3 - блок-схема системЫ уттравпепкщ на фиг. 4 и 5 - то же, варианты выполнения. 1Сривые регупирования натяжения при сматывании, изображенные на фиг. 1, относятся к режиму, при котором сматывание, начинающееся с исходного радиуса /«ин осуществляется с постепенным уменьшением натяжения по мере приближения радиуса рулона к величине соответствующей завершению цикла сматывания. Эти кривые представляются следующим тозретическим уравнением Т Т( -оС-Х), где Т - натяжение в начальный момент цикла намотки (отсчетный уровень натяже ния)} оС- коэффициент, характеризующий ско рость изменения натяжения при ® Const;; X « отношение геометрического параметра рулона в 1фоизвольный момент цикла сматывания к заданному параметру О- коэффициент, определяющий характер изменения натяжения при ci,COMS.tВ приведенном уравнении коэффициенты имеют следующие значЕения. Коэффициент сС отражает скорость иэмененйя натяжения. При сС 0 Т TQ так, что получается постоянное по харак. теристике натяжение. При (Х. ±1 Т Т л (i i X ), так, что получается характеристика натяжения, возрастающая или Зсбывающая на 100% по отношению к начат ному значению натяжения в момент пуска; t 0,5 Т TO( 1 ± 0,5 Х г так. что характеристика нат жения возрастает или падает на 50% от носйтельне натяжения в начальный момент пуска, Ко8ф1ршлиент -в- отражает характер иэ менеш-5Я натяжени. При 0« IT ) тар, получаем Л1шейн то характеристику (фкхл 1). При-0- / получается выгтуклая вверх кривая, при. (. вогнутая вверх кривая. Комбинацией коэс фициентов oL а -в получаем желательную харак теркстику натяжения, В этом случае ско рость изменения натдженнн .называется ртеве а ю конусности, Величина X зависит от геометрическо го параметра сматываемого рулона. Пример. В качестве параметра выбрана длина смонтанного.отрезка порлосы. в этом случае X т- где L заданная длина смотанного отрезка; длина смотанного отрезка в произвольный момент цикла сматывания. Пример2,В качестве параметра выбрана площадь поверхности смотанного отрезка полосы. В атом случае X х/. -- J где А - заданная площадь поверяйкости смотанного отрезка; а - площадь поверхности смотанного отрезка в произвольный момент цикла сматывания{ W .. ширина полосы листового материала, П р и м е р 3. В качестве параметра выбран объем смотан ного отредра полосы. В этом случае X у .,- Wt-b V - заданный объем смотанного отрезка; У - объем смотанного отрезка в произвольный момент цикла сматывания; i: толщина листового материала. Пример 4. В качестве параметра выбрана площадь поперечного сечения, рулона. В этом случае X « А А - заданная площадь поперечного сечения готового рулона а - площадь поперечного сечения рулона в произволь вый моментцикла сматывания, - Толщина полосы 1 листового материала измеряется пр1ад1р рблением. -2 для измерения толщины (фиг, 2), Широкое применение нашли приспособления для измерения толщины, работаклдие с использованием бета-лучей. По направляющему ролику 3 полоса 1 проход5пг к приспособ лению 4 для измерения натяжения. Затем полоса опябает направляющий ролик 5 и контактный ролик 6 и сматывается в ру лрн 7. В приспособлениях для измерения натяжения используются средства, преобра-; зующие перемещение ролика, гфиспособле- ния, происходящее под действием натяжения, в электрический сигнал; такое преобразование осуществляется с использованием дифференциального трансформатора, тензодатчика и т, п. Расположенное на пути полосы приспособление 8 для измерен{Щ длины полосы содержит, как правило генератор импульсов, подающий импульс при прохождении каждой единицы длины полосы, В случае применения в сматывающей системе контактного ролика 6 определение радиуса рулона в npHcnoco6j ieHHH 9 может производиться на основании определения углового положения контактного ролика. Если контактный ролик не применяет ся, то по двум параметрам - частота п вращения рулона и линейная скорость 6 полосы может быть вычислен радиус Т Жп 56 Сердечник Ю рулона 7 устанавливается в моталку 11. Крутящий момент nepsii дается на сердечник Ю от источника 12 крутящего момента через приспособление 13 для измерения крутящего момента. Источник 12 крутящего момента обеспечивает изменение величины крутящего момента механическим путем по командам автоматической системы управления. Источник 12 крутящего момента содер жит комбинацию двигателя со сцепной муф той. Можно применять непосредственно р& гулируемый электродвигатель постоянного тока либо моментный электродвигатель. ПрисЬособление 13 для измерения крутящего момента содержит торсионный стержень. Приспособление 14 для изменения ширины полосы представляет собой механизм преднаасаченный, например, для иэменения положения моталки 11 иль для перемещения приспособлений продольной резки .поло сы (не показаны). Это позволяет, в случае необходимости, изменить ширину сматываемой полосы. Система, изображенная на фиг. 3, содержит блок 15 задания величины желательного натяжения, блок 16 сравнения, усилитель 17, сердечник 10 и приспособление 4 для измерения натя кения.р При достижении желательной длины Ь смотанного отрезка полосы с блока 18 подается сигнал, по которому сматывание автоматически прекращается или производится смена бобиры. Таким образом, можно получить стандартный рулонный материал. Если в качестве переменного параметра процесса сматывания используется площадь поверхности или объем смотанного отрезка, то в блок 15 задания величины желательного натяжения вводится коэффициент, учитывающий изменение щирины полосы листового материала. Когда при движении полосы измеряется ее ширина или когда в качестве переменного параметра процесса. сматывания прн- нята площадь поперечного сечения рулона или объем смотанного отрезка, соответст- вующие значения аналогичным образом вводятся в виде сигнала в блок 15. В варианте осуществления способа i (фиг. 4) система содержит блок 19 вычисления натяжения, включенный между приспособлением 13 для измерения крутящего момента и блоком 16 сравнения. Производится измерение величины . крутящего момента, создаваемого приво- 3 дом сматывающего устройства и приложенного к середине рулона. Измеряется радиус R рулона и вычисляется натяжение Т . В процессе регулирования производится сравнение вычислешюй величины с желательной величиной натяжения, В третьем варианте осуществления способа (фиг. 5) система содержит блок 2О вычисления крутящего момента, включенный между блоком 16 Сравнения и усилителем 17. Величина крутящего момента полу чается умножением величины натяжения на величину радиуса рулона. При- необходимости регулирования с повьпленной точностью может быть применена обратная связь, основанная на использовании величины измеренного крутя;щего момента. изо, бретеняя р м у л а Способ регулирования натяжения, на пример, при намотке рулонных материалов, в котором измеряют фактическое зйaчe-i ше натяжения материала, рассчитывают регулирующее воздействие, определяющее требуемое значение натяжения в каждый момент процесса намотки, а сигнал ал) браической разности меноду фактическим и требуемым регулирующими значениями натяжения используют в качестве управ™ ляющего воздействия для регулирования натяжения, отличающийся тем что, с целью улучшения качества намотки, измеряют количество смотанного материа ла в каждый момент процесса намотки, а регулирующее воздействие, определяющее требуемое значение натяжения в каждый момент процесса намотки, рассчитывают по уравнению Т-Т(-(-оС-Х где - натяжение в .начальный момент процесса намотки X - отнощение геометрического параметра рулона в произвольный момент шякпа сматывания к заданному параметру{ OL - коэффициент, характеризующий ско- рость изменения натяжения при & const/ & - коэффициент, определяющий характер изменения натяжения при оС c-Ortst. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 329142, кл. С 03 -.к 37/02 1972.

TO

К HUH

i| L ,- - III-L i lI.1/4I I:- I ,1 II иг. 3

Фаг. 2

15

:

..

ж.

--418I

JI

у

I 1

. - -IП

I.I

(Рш. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования натяжения полосы при намотке в рулон | 1981 |

|

SU956091A1 |

| Устройство для регулирования натяжения материала при его намотке | 1982 |

|

SU1333226A3 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2264876C1 |

| Способ определения плотности рулона в процессе смотки | 1990 |

|

SU1804930A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПОЛОСОВОГО ПРОКАТА | 2003 |

|

RU2236917C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СМАТЫВАНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2007 |

|

RU2395358C1 |

| Способ определения махового момента рулона полосы в процессе намотки | 1989 |

|

SU1662723A1 |

| УСТРОЙСТВО ДЛЯ СМАТЫВАНИЯ РУЛОННОГО МАТЕРИАЛА С БОБИНЫ | 1973 |

|

SU379502A1 |

| Способ регулирования процесса намотки | 1979 |

|

SU963595A1 |

| Способ автоматического замедленияпРОКАТНыХ CTAHOB | 1977 |

|

SU795596A1 |

,.i.

f- ..-1

w

t/

w

H

/4

II

Iг)

I,

Фш. 5

I5

h --

}-

Авторы

Даты

1978-09-05—Публикация

1974-07-05—Подача