Изобретение относится к прокатному производству, в частности к определению маховых моментов рулонов полосы в процессе намотки.

Цель изобретения - повышение точности и упрощение реализации способа.

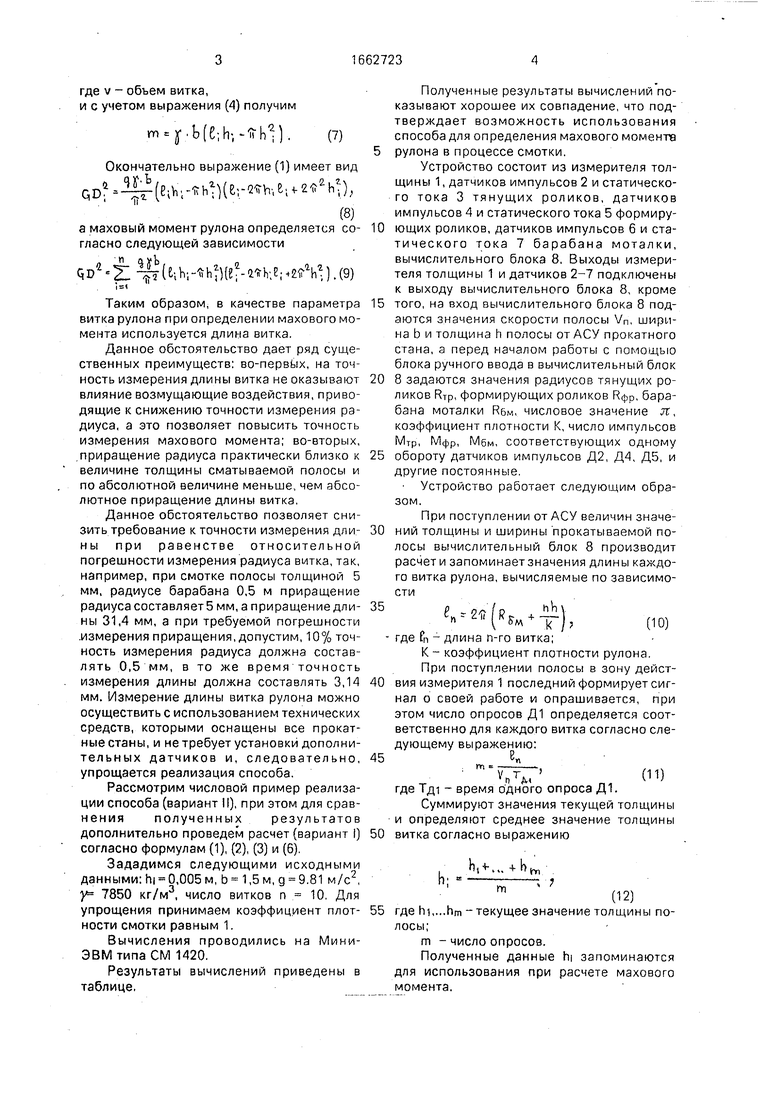

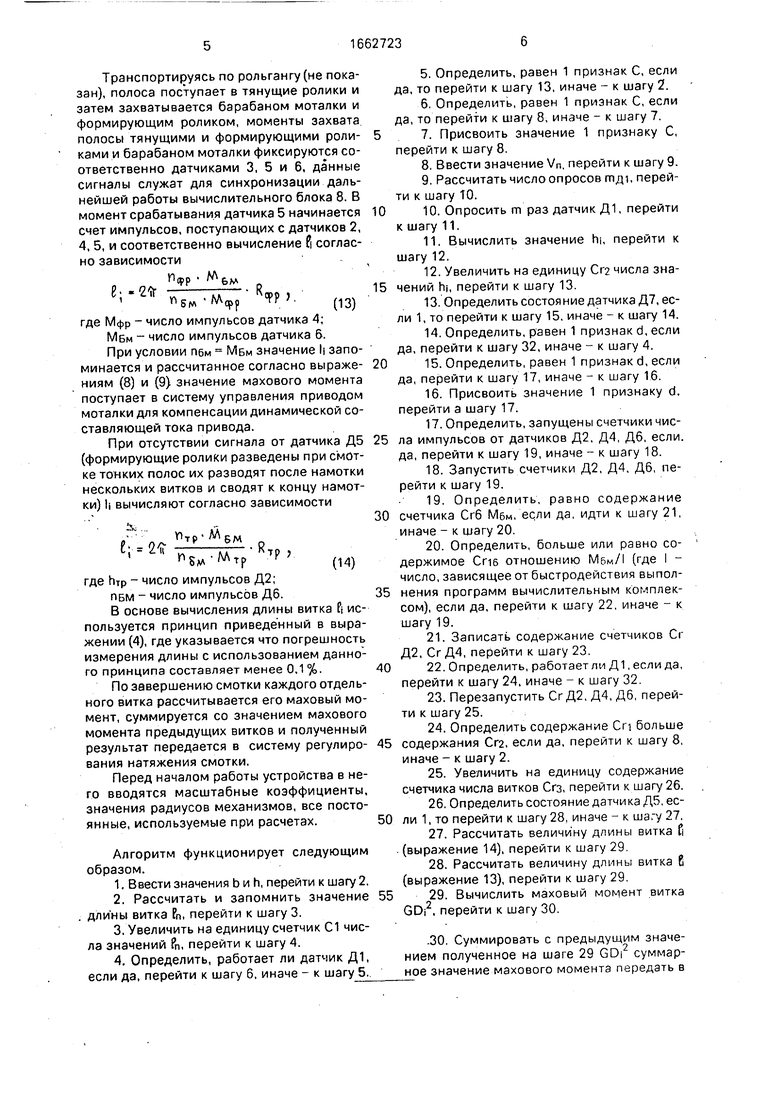

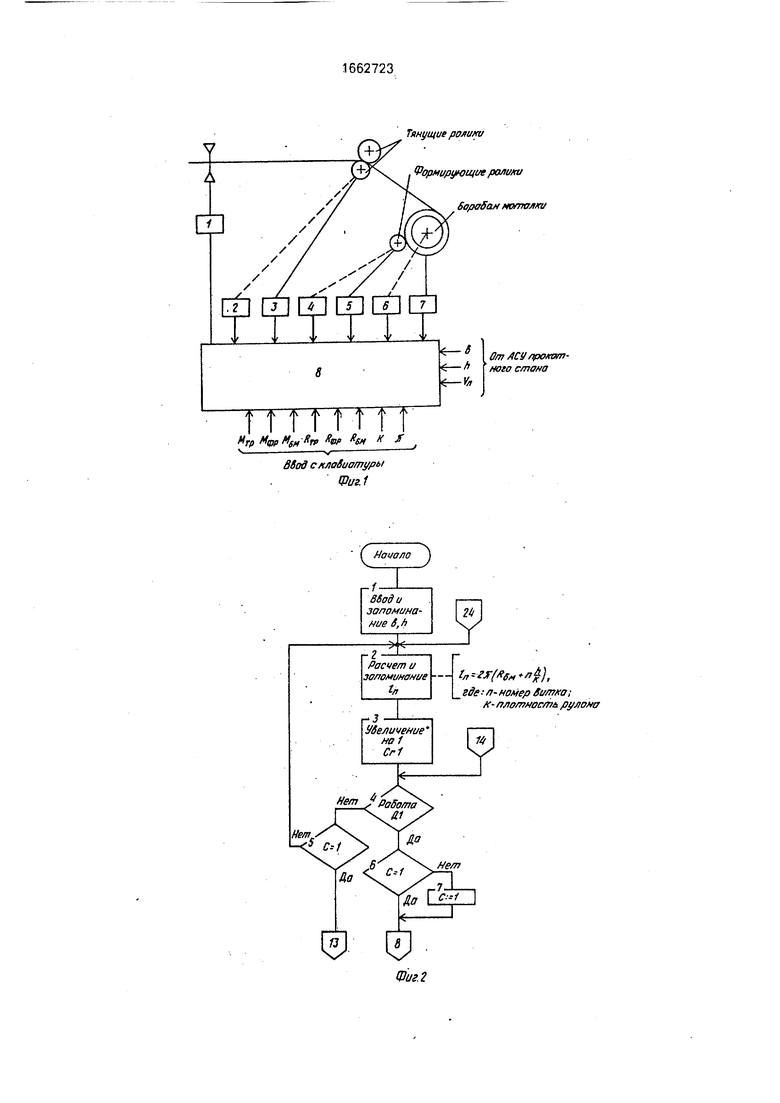

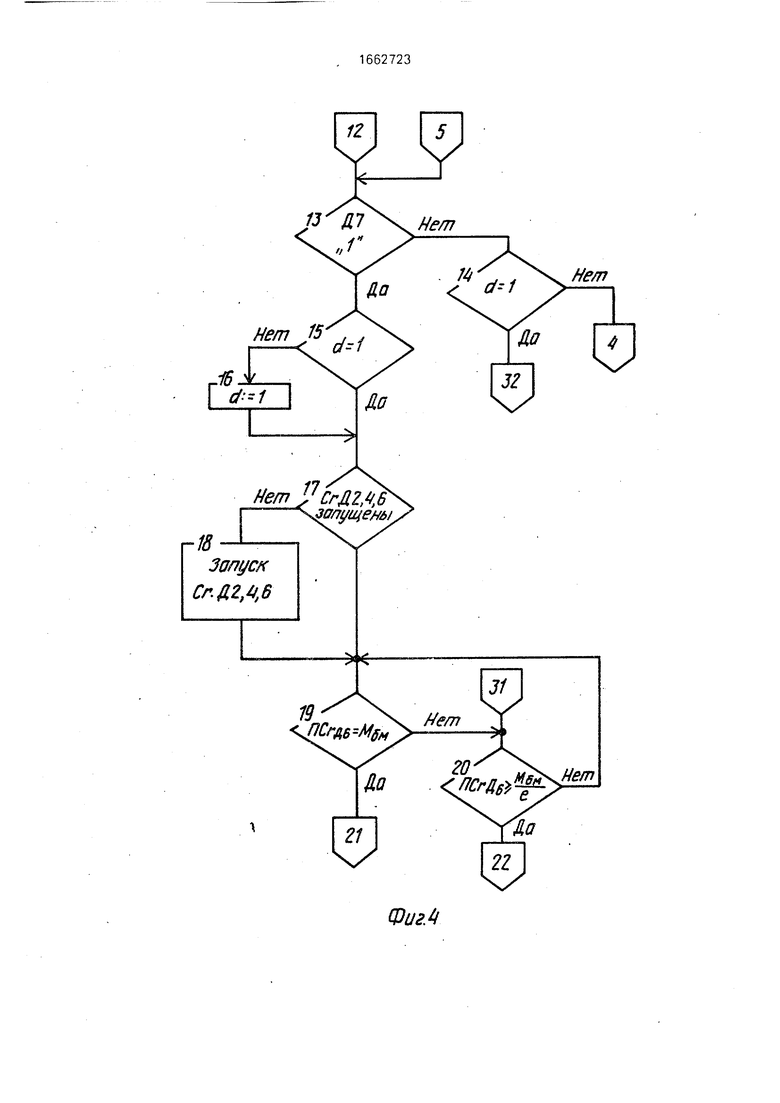

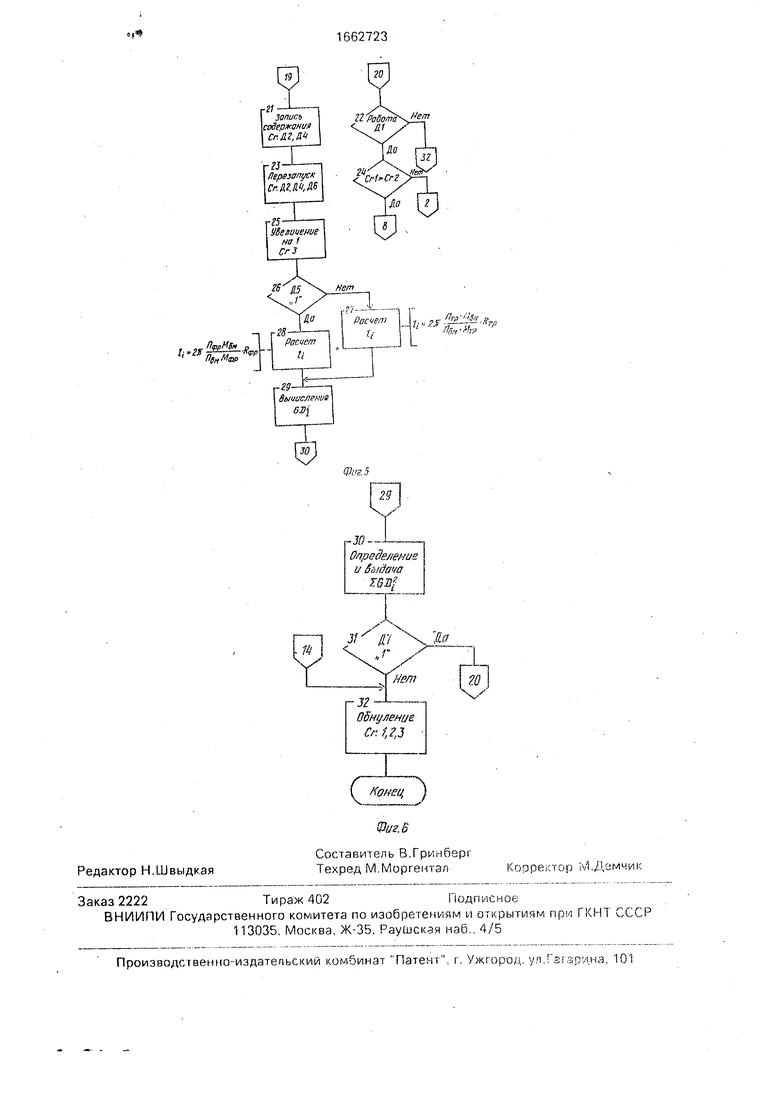

На фиг.1 показано устройство для осуществления способа; на фиг.2-6 - алгоритм работы устройства для осуществления способа.

Маховой момент рулона по данному способу определяется по зависимости

Q -ZL fejhrfrh fef- hje a h),

где G - общая масса рулона;

D - наружный диаметр рулона;

i - порядковый номер витка;

п - число витков к моменту определения махового момента рулона;

hi - среднее значение толщины 1-го витка:

q - ускорение свободного падения; у- плотность материала полосы; b - ширина сматываемой полосы; t - длина i-ro витка рулона.

Известно, что маховый момент

GD2 4ql,(1)

где I - момент инерции

В свою очередь момент инерции равен

l m рг,(2)

где т - масса тела;

р - радиус инерции. Так как виток рулона представляет собой полный прямой круглый цилиндр, то квадрат радиуса инерции его равен R

(3)

1 где R - наружный радиус витка;

г - внутренний радиус витка.

Выразим наружный и внутренний оади- усы витка рулона через его длину так ак

Р.

-sh-s-1.

то выражение (3) можно записать в виде

I / Ј; и }2

Л2 2тГ w ; U;-27E;b,) р . ,.(5)

Массу витка можно представить в виде № П , J-.b-ITfR2-) , (6)

с

вга

О

ьо

XI

ю

Ы

где v - объем витка,

и с учетом выражения (А) получим

т у,Ь(е;Ь-(1ГИ).

Окончательно выражение (1) имеет вид

GDS(eiV hWarWh «X),

(8)

а маховый момент рулона определяется согласно следующей зависимости

QD

п

Г

{(

TT((ef-ttth;E;+2ffV).(9)

Таким образом, в качестве параметра витка рулона при определении махового момента используется длина витка.

Данное обстоятельство дает ряд существенных преимуществ: во-первых, на точность измерения длины витка не оказывают влияние возмущающие воздействия, приводящие к снижению точности измерения радиуса, а это позволяет повысить точность измерения махового момента; во-вторых, приращение радиуса практически близко к величине толщины сматываемой полосы и по абсолютной величине меньше, чем абсолютное приращение длины витка.

Данное обстоятельство позволяет снизить требование к точности измерения дли- ны при равенстве относительной погрешности измерения радиуса витка, так, например, при смотке полосы толщиной 5 мм, радиусе барабана 0,5 м приращение радиуса составляет 5 мм, а приращение длины 31,4 мм, а при требуемой погрешности .измерения приращения, допустим, 10% точность измерения радиуса должна составлять 0,5 мм, в то же время точность измерения длины должна составлять 3,14 мм. Измерение длины витка рулона можно осуществить с использованием технических средств, которыми оснащены все прокатные станы, и не требует установки дополни- тельных датчиков и, следовательно, упрощается реализация способа.

Рассмотрим числовой пример реализации способа (вариант II), при этом для сравнения полученных результатов дополнительно проведем расчет (вариант I) согласно формулам (1), (2), (3) и (6).

Зададимся следующими исходными данными: hi 0,005м, Ь 1,5м, д 9.81 м/с2, у 7850 кг/м3, число витков п 10. Для упрощения принимаем коэффициент плотности смотки равным 1.

Вычисления проводились на Мини- ЭВМ типа СМ 1420.

Результаты вычислений приведены в таблице,

Полученные результаты вычислений показывают хорошее их совпадение, что подтверждает возможность использования (7)способа для определения махового моменте

5 рулона в процессе смотки.

Устройство состоит из измерителя толщины 1, датчиков импульсов 2 и статического тока 3 тянущих роликов, датчиков импульсов 4 и статического тока 5 формиру10 ющих роликов, датчиков импульсов 6 и статического тока 7 барабана моталки, вычислительного блока 8. Выходы измерителя толщины 1 и датчиков 2-7 подключены к выходу вычислительного блока 8, кроме

15 того, на вход вычислительного блока 8 подаются значения скорости полосы Vn, ширина b и толщина h полосы от АСУ прокатного стана, а перед началом работы с помощью блока ручного ввода в вычислительный блок

20 8 задаются значения радиусов тянущих роликов RTp, формирующих роликов Рфр, барабана моталки R&M, числовое значение я, коэффициент плотности К, число импульсов Мтр, Мфр, Мбм, соответствующих одному

25 обороту датчиков импульсов Д2, Д4, Д5, и другие постоянные.

Устройство работает следующим образом.

При поступлении от АСУ величин значений толщины и ширины прокатываемой полосы вычислительный блок 8 производит расчет и запоминаетзначения длины каждого витка рулона, вычисляемые по зависимости

hh

. + Т)(ю)

где fn - длина n-го витка;

К - коэффициент плотности рулона.

При поступлении полосы в зону действия измерителя 1 последний формирует сигнал о своей работе и опрашивается, при этом число опросов Д1 определяется соответственно для каждого витка согласно сле30

35

40

R,

45

50

дующему выражению:

П1

где Тдч - время одного опроса Д1.

Суммируют значения текущей толщины и определяют среднее значение толщины витка согласно выражению

, Ь,...+ Ь

h; - , ;

m

(12)

55 где hi,.,.hm - текущее значение толщины полосы;

m - число опросов.

Полученные данные hi запоминаются для использования при расчете махового момента.

.

35

R,

дующему выражению:

П1

где Тдч - время одного опроса Д1.

Суммируют значения текущей толщины и определяют среднее значение толщины витка согласно выражению

, Ь,...+ Ь

h; - , ;

m

(12)

5 где hi,.,.hm - текущее значение толщины полосы;

m - число опросов.

Полученные данные hi запоминаются для использования при расчете махового момента.

Транспортируясь по рольгангу (не показан), полоса поступает в тянущие ролики и затем захватывается барабаном моталки и формирующим роликом, моменты захвата полосы тянущими и формирующими роликами и барабаном моталки фиксируются соответственно датчиками 3, 5 и 6, данные сигналы служат для синхронизации дальнейшей работы вычислительного блока 8. В момент срабатывания датчика 5 начинается счет импульсов, поступающих с датчиков 2, 4, 5, и соответственно вычисление 8 согласно зависимости

о „л. R

К; . (13)

где Мфр - число импульсов датчика 4;

МБМ число импульсов датчика &.

При условии пбм МБМ значение h запоминается и рассчитанное согласно выражениям (8) и (9) значение махового момента поступает в систему управления приводом моталки для компенсации динамической составляющей тока привода.

При отсутствии сигнала от датчика Д5 (формирующие ролики разведены при с мот- ке тонких полос их разводят после намотки нескольких витков и сводят к концу намотки) h вычисляют согласно зависимости

Г ол

е -2

(14)

где hTp - число импульсов Д2;

ПБМ - число импульсов Д6.

В основе вычисления длины витка в используется принцип приведенный в выражении (4), где указывается что погрешность измерения длины с использованием данного принципа составляет менее 0,1 %.

По завершению смотки каждого отдельного витка рассчитывается его маховый момент, суммируется со значением махового момента предыдущих витков и полученный результат передается в систему регулирования натяжения смотки,

Перед началом работы устройства в него вводятся масштабные коэффициенты, значения радиусов механизмов, все постоянные, используемые при расчетах.

Алгоритм функционирует следующим образом.

1.Ввести значения b и h, перейти к шагу 2.

2.Рассчитать и запомнить значение длины витка Рп, перейти к шагу 3.

3.Увеличить на единицу счетчик С1 числа значений Рп, перейти к шагу 4.

4.Определить, работает ли датчик Д1, если да, перейти к шагу 6, иначе - к шагу 5.

5.Определить, равен 1 признак С, если да, то перейти к шагу 13, иначе - к шагу 2.

6,Определить, равен 1 признак С, если да, то перейти к шагу 8, иначе - к шагу 7.

7. Присвоить значение 1 признаку С,

перейти к шагу 8.

8,Ввести значение Vn, перейти к шагу 9.

9.Рассчитать число опросов плд1, перейти к шагу tO.

10. Опросить m раз датчик Д1, перейти

к шагу 11.

11.Вычислить значение hi, перейти к шагу 12.

12.Увеличить на единицу Сг2 числа зна- чений hi, перейти к шагу 13.

13.Определить состояние датчика Д7, если 1, то перейти к шагу 15, иначе - к шагу 14.

14.Определить, равен 1 признак d, если да, перейти к шагу 32, иначе - к шагу 4.

15. Определить, равен 1 признак d, если

да, перейти к шагу 17, иначе - к шагу 16.

16.Присвоить значение 1 признаку d. перейти а шагу 17.

17.Определить, запущены счетчики чис- ла импульсов от датчиков Д2, Д4, Дб, если.

да, перейти к шагу 19, иначе - к шагу 18.

18.Запустить счетчики Д2, Д4, Д6, перейти к шагу 19.

19.Определить, равно содержание счетчика Сгб Мбм, если да, идти к шагу 21,

иначе - к шагу 20.

20.Определить, больше или равно содержимое СПБ отношению МБМ/ (где I - число, зависящее от быстродействия выполнения программ вычислительным комплексом), если да, перейти к шагу 22. иначе - к шагу 19.

21.Записать содержание счетчиков Сг Д2, Сг Д4, перейти к шагу 23.

22. Определить, работает ли Д1, если да,

перейти к шагу 24, иначе - к шагу 32.

23.Перезапустить Сг Д2, Д4, Д6, перейти к шагу 25.

24.Определить содержание Сп больше содержания Сга, если да, перейти к шагу 8,

иначе - к шагу 2.

25.Увеличить на единицу содержание счетчика числа витков Сгз, перейти к шагу 26.

26.Определить состояние датчика Д5, ес- ли 1, то перейти к шагу 28, иначе - к шагу 27.

27.Рассчитать величину длины витка и (выражение 14), перейти к шагу 29.

28.Рассчитать величину длины витка В (выражение 13), перейти к шагу 29.

29. Вычислить маховый момент витка GDi2, перейти к шагу 30.

.30. Суммировать с предыдущим значением полученное на шаге 29 GDi2 суммарное значение махового момента передать в

систему регулирования натяжения, перейти к шагу 31,

31.Определить состояние датчика Д7, если 1, то перейти к шагу 32, иначе - к шагу 20.

32.Обнулить СМ, 2, 3,

Конец выполнения алгоритма.

Реализация способа как на существующих, так и вновь создаваемых станах не вызывает затруднений, так как используют- ся технические средства, имеющиеся на всех прокатных станах для автоматизации технологических процессов. В частности, в качестве вычислительного устройства используется нашедший широкое примене- ние в АСУ ТП прокатного производства агрегатный комплекс КТС-ЛИУС-2.

Технико-экономический эффект от внедрения изобретения обеспечивается по сравнению с-базовым объектом повышением качества намотки благодаря более точной компенсации динамической составляющей тока якоря двигателя моталки, а следовательно, повышением точности поддержания натяжения и тем самым качества готовой продукции.

Формула изобретения Способ определения махового момента рулона полосы в процессе намотки, заключающийся в измерении текущей толщины полосы, измерении одного из параметров витка, а также определении махового момента каждого витка рулона и определении махового момента всего рулона по расчетной зависимости, отличающийся тем, что, с целью повышения точности и упрощения реализации способа в качестве упомянутого параметра, измеряют длину витка, а маховый момент рулона определяют по зависимости h

сы;

(e;h;-)(ef-2th;e;42 b

где G - общая масса рулона;

D - наружный диаметр рулона;

i - порядковый номер витка;

п - число витков к моменту определения махового момента рулона;

h, - средняя толщина i-ro витка.

g - ускорение свободного падения;

у- плотность материала полосы;

b - ширина сматываемой в рулон полоHi - длина 1-го витка рулона.

V

т р р р ф Ф т4 г МГР Мфр gtf ТР ФР SH К

Тянущие ролики

Формирующие радели

бораВан моталки

I От АСУ /рохот- - Г нога стана -&

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения плотности рулона в процессе смотки | 1990 |

|

SU1804930A1 |

| Способ регулирования натяжения полосы при смотке | 1991 |

|

SU1830297A1 |

| Способ определения теоретического радиуса рулона в процессе намотки длинномерного материала | 1986 |

|

SU1343238A1 |

| Способ определения плотности намотки полосы в рулон на барабан моталки | 1987 |

|

SU1500406A1 |

| Способ определения махового момента рулона полосы в процессе намотки | 1986 |

|

SU1357104A1 |

| Способ автоматического останова моталки с рулоном в заданном положении на листовом стане | 1982 |

|

SU1052297A2 |

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1990 |

|

SU1787478A1 |

| Способ торможения реверсивного стана холодной прокатки | 1989 |

|

SU1710157A1 |

| Устройство автоматического управления приводами агрегата при наборе заданной массы полосы на моталке | 1984 |

|

SU1186304A1 |

| Способ определения массы материала, сматываемого на барабан моталки | 1982 |

|

SU1030663A1 |

Изобретение относится к прокатному производству, в частности к определению маховых моментов рулонов полосы в процессе намотки. Цель изобретения - повышение точности и упрощение реализации способа. Измеряют текущую толщину полосы и длину витка, а маховой момент рулона определяют по зависимости, приведенной в формуле изобретения. 1 табл., 6 ил.

Ввод с клавиатуры Фиг.1

С Начало j

nf-i

вводи запоминание S, ft

u (в„+а%},

где ft- номер St/тка;

ллотнос/пь рулона

о

i

-8

Ввод значения

V

-9 - Pawe/nwcjia

опросов т Д1

-10- Опрос/проз

Д1

lhi,...,fim)

-11- Вычисление изапомина- ние hi

r-/ Уве/миениена1 Crl

7J

Ч/

L/t

WOI

где fyf - Время одного измерения

h

V- A

/77

Фиг.З

Фи&4

,„, ПфрМбН д

l,Z#n it П}нМар

1 PS Is. Ј - Г,- /л я-,, /

til ,

у/7 J

Определение и 6atdava

TBS,

Г32ОбнулениеCr1,2J

| Способ определения махового момента рулона полосы в процессе намотки | 1986 |

|

SU1357104A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-15—Публикация

1989-06-22—Подача