Изобретение относится к способу сматывания металлической ленты, в частности стальной ленты, в рулон, причем лента направляется между подающим устройством, состоящим по меньшей мере из одного верхнего подающего ролика и по меньшей мере одного нижнего подающего ролика, и барабаном моталки, и причем лента сматывается на барабане моталки в рулон. Кроме того, изобретение относится к устройству для сматывания металлической ленты.

В конце горячеполосового стана установлена моталка для намотки горячей ленты. Функцией моталки является смотка горячей ленты после прокатки в рулон. При этом для получения достаточно плотной намотки полосы и во избежание раскрытия полосы после окончания намотки лента наматывается при растягивающем напряжении. Растягивающее напряжение необходимо также для изгибания ленты вокруг барабана моталки, т.е. для пластической деформации. При этом, в частности в случае толстых лент, для получения необходимого изгибающего момента при пластической деформации необходимы большие растягивающие усилия.

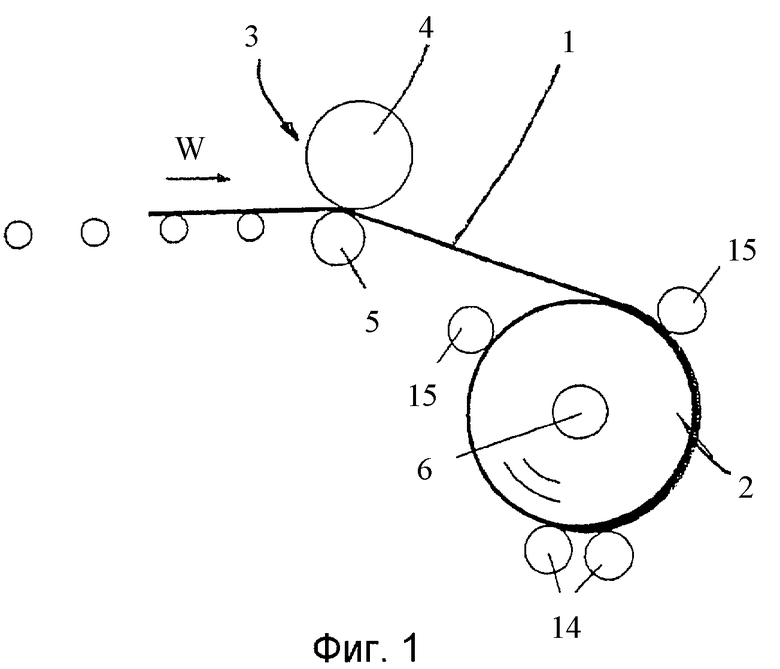

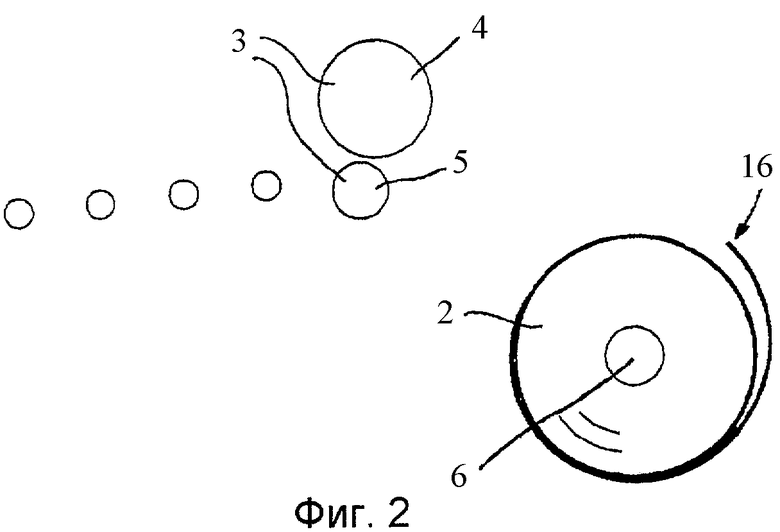

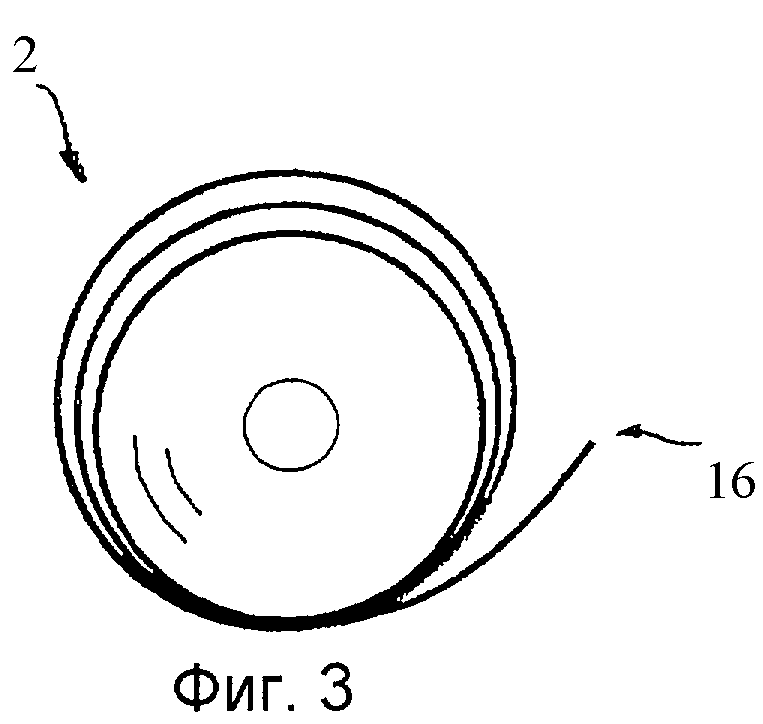

На фиг.1-3 показаны решения и проблемы из соответствующего уровня техники.

Как можно увидеть на фиг.1, при намотке ленты 1 последняя направляется с помощью подающего устройства 3, состоящего из верхнего подающего ролика 4 и нижнего подающего ролика 5; лента с подающего устройства 3 подается на барабан 6 моталки. На барабан 6 моталки лента 1 наматывается до получения рулона 2. Рулон 2 по окончании намотки ленты 1 натягивается на барабане 6 моталки. Во время намотки между подающим устройством 3 и барабаном 6 моталки поддерживается заданное растягивающее напряжение.

Когда конец ленты сходит с подающего устройства 3, ее последний участок не может больше наматываться под действием растягивающего напряжения. Для того чтобы в этой фазе прижать конец ленты к рулону 2, к рулону 2 заранее в нужный момент прижимаются тележка 14 для рулонов (обозначенная двумя роликами этой тележки) и один или несколько прижимных роликов 15. Несмотря на пластический изгиб ленты 1 упругое остаточное напряжение в ленте 1 сохраняется, способствуя тому, что конец 16 ленты отходит от рулона 2, как это проиллюстрировано на фиг.2.

При дальнейшей транспортировке или при кантовании рулона 2, особенно в случае толстых лент 1 толщиной более 12 мм, существует опасность, что рулон 2 раскроется, а последние витки распустятся (ослабнут), как это показано на фиг.3.

Если рулон раскроется, таким образом, снова плотно намотать его простыми средствами больше не получится; как правило, это считается некондиционным товаром (брак).

Во избежание этого рулоны 2 обматываются стальными лентами. Чем толще и крепче материал ленты 1, тем больше стальных лент необходимо для надежной стяжки рулона. При толщине более 12 мм может потребоваться большое количество стальных лент.

Согласно ЕР 0906797 В1 наматываемая стальная лента подается с помощью нескольких взаимодействующих роликов, которые могут быть установлены между подающим устройством и барабаном моталки. Однако эти ролики установлены стационарно, так что они деформируют ленту независимо от положения ее конца. В JP 07080531 А делается попытка оказания воздействия на изгиб ленты таким образом, чтобы один подающий ролик вращался быстрее других, что ведет к изгибу ленты. Этот принцип используется также в JP 07075830 А. В JP 58058932 А для лучшего прилегания конца ленты к рулону используются несколько гибочных роликов, причем гибочные ролики непосредственно воздействуют на рулон. Другие аналогичные решения, с помощью которых ленте может быть придан изгибающий момент, описаны в JP 58032521 А, JP 2006102780 А и JP 06114439 А.

Все ранее известные возможности, если они являются попыткой целенаправленного воздействия на изгиб металлической ленты на ее концевом участке, связаны с большими затратами на оборудование и аппаратуру управления. Однако результат не всегда является удовлетворительным.

Поэтому задачей изобретения является такое усовершенствование способа и устройства вышеупомянутого типа, чтобы можно было устранить или по меньшей мере сократить указанные недостатки. Следовательно, необходимо простыми средствами гарантировать то, что лента, смотанная на барабане моталки в рулон, больше не распускается (ослабляется), а конец ленты плотно прилегает к рулону. Это должно производиться простыми аппаратными средствами и, тем самым, экономично. В частности, можно отказаться от обхватывания намотанного рулона вышеупомянутыми стальными лентами.

Решение этой задачи с помощью изобретения согласно способу характеризуется тем, что при достижении заданной остаточной длины ленты, в частности перед подающим устройством, к ленте прикладывается изгибающий момент, действующий поперек продольного направления ленты и вызывающий пластическую деформацию, для чего по меньшей мере один верхний подающий ролик подающего устройства перемещается в направлении прокатки и опускается перпендикулярно к поверхности ленты, причем нижний подающий ролик установлен стационарно и причем лента в направлении прокатки перед подающим устройством прижимается с помощью прижимного ролика.

Предпочтительно, чтобы изгибающий момент прикладывался к участку между подающим устройством и барабаном моталки. Однако в принципе возможно, чтобы изгибающий момент прикладывался к ленте уже перед подающим устройством, так чтобы она подвергалась пластической деформации или, соответственно, искривлению. При этом изгибающий момент искривляет ленту так, как она расположена на барабане моталки (т.е. аналогично ее расположению на барабане). При этом осуществляется квазиизгиб, так чтобы после полного сматывания ленты на барабан моталки самый внешний виток или, соответственно, самые внешние витки плотно прилегали к окружности рулона и не были склонны к отхождению от рулона.

Таким образом, для создания изгибающего момента предусмотрено, чтобы верхний подающий ролик подающего устройства перемещался в направлении прокатки и опускался перпендикулярно к поверхности ленты. В этом случае предусмотрено, чтобы лента в предшествующем в направлении прокатки месте прижималась в направлении, перпендикулярном к поверхности ленты.

Возможно также, чтобы для создания изгибающего момента нижний подающий ролик подающего устройства перемещался в направлении прокатки и приподнимался перпендикулярно к поверхности ленты. В этом случае предпочтительно, чтобы лента в предшествующем направлению прокатки месте приподнималась в направлении, перпендикулярном к поверхности ленты.

Альтернативный вариант направлен на то, чтобы для создания изгибающего момента между подающим устройством и барабаном моталки в ленте с обеих сторон подводились несколько валков.

Все эти меры направлены на то, чтобы приложить к ленте изгибающий момент, вызывающий предварительную пластическую деформацию, так чтобы после полного сматывания ленты в рулон предотвратить отхождение от рулона самых внешних витков ленты.

Чтобы лента после предварительного пластического искривления под действием приложенного изгибающего момента снова пластически не распрямлялась, предпочтительное усовершенствование предусматривает, чтобы продольное напряжение в ленте при приложении изгибающего момента или после этого уменьшалось.

Устройство для сматывания металлической ленты, в частности стальной ленты, в рулон содержит подающее устройство с по меньшей мере одним верхним подающим роликом и по меньшей мере с одним нижним подающим роликом, а также барабан моталки, причем лента между подающим устройством и барабаном моталки удерживается под действием продольного напряжения и причем лента на барабане моталки сматывается в рулон.

Согласно изобретению предусмотрены средства для приложения изгибающего момента, действующего поперек продольного направления ленты и вызывающего пластическую деформацию, причем средства активируются средствами управления, как только будет достигнута заданная остаточная длина ленты, т.е. они активируются, когда конец ленты достигнет заданного положения.

Средства содержат по меньшей мере один исполнительный элемент, с помощью которого верхний подающий ролик и/или нижний подающий ролик может перемещаться в направлении прокатки и опускаться или приподниматься перпендикулярно к поверхности ленты.

Средства могут содержать также несколько валков, которые могут подводиться к ленте между подающим устройством и барабаном моталки с обеих сторон ленты.

Таким образом, сущностью изобретения являются способ и устройство для целенаправленного изгибания металлической ленты, причем стремятся к тому, чтобы остаточное напряжение в ленте устанавливалось таким образом, чтобы внешний виток ленты (т.е. конец ленты) плотно прилегал к рулону. Благодаря этому количество стальных лент для связывания рулонов может быть уменьшено, а дальнейшая транспортировка, а также кантование рулонов могут стать более надежными.

На чертежах изображено несколько примеров осуществления изобретения.

Фиг.1 - устройство для сматывания стальной ленты в соответствии с уровнем техники с подающим устройством и с барабаном моталки, на котором стальная лента сматывается в рулон;

фиг.2 - стальная лента, полностью смотанная на барабан моталки, в соответствии с уровнем техники;

фиг.3 - рулон в соответствии с уровнем техники, от которого отошел конец ленты;

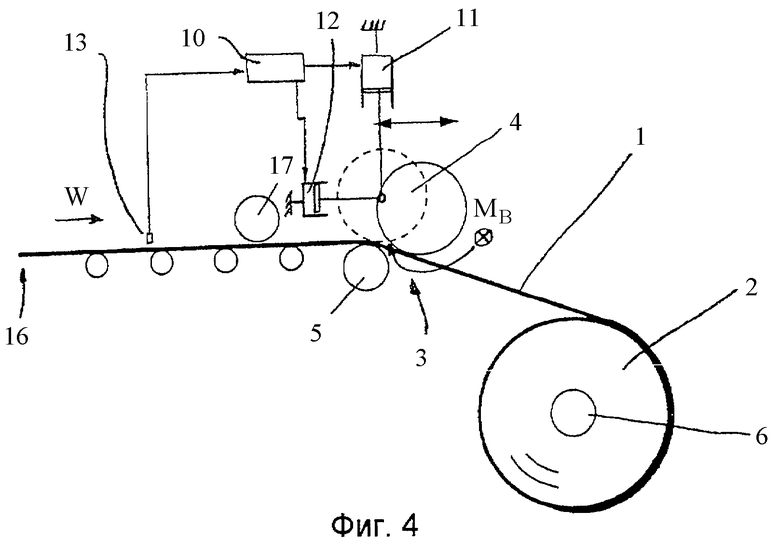

фиг.4 - вариант осуществления устройства для сматывания стальной ленты согласно изобретению;

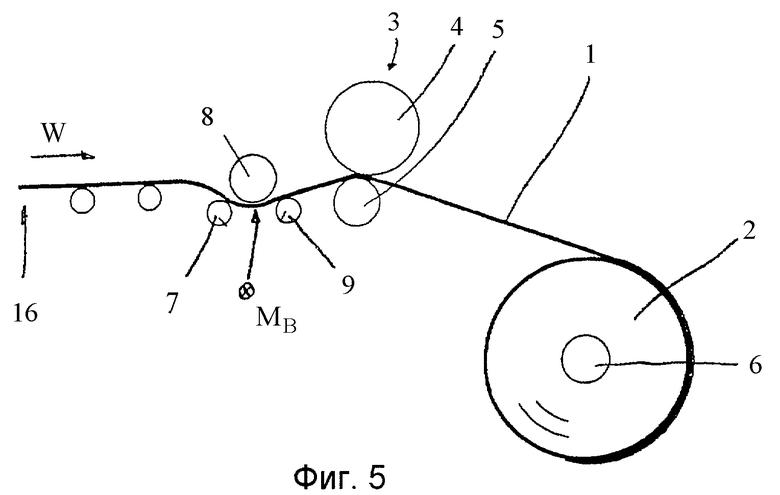

фиг.5 - альтернативное устройство для сматывания стальной ленты согласно изобретению, и

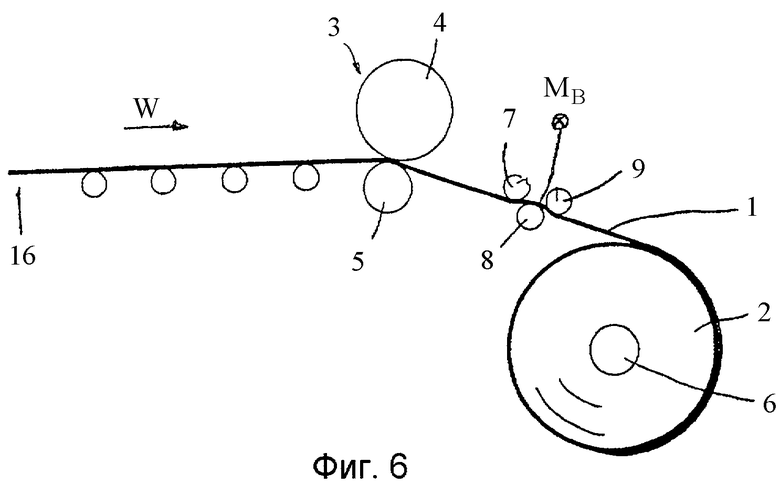

фиг.6 - другое альтернативное устройство для сматывания стальной ленты согласно изобретению.

Представленное на фиг.4 устройство для смотки стальной ленты 1, как и в уровне техники, содержит задающее устройство 3 с верхним подающим роликом 4 и с нижним подающим роликом 5, а также барабан 6 моталки, на который лента 1 сматывается в рулон 2.

В обычном режиме намотки верхний подающий ролик 4 находится в положении, обозначенном штриховой линией. Оба подающих ролика 4,5 прижимаются друг к другу, так что лента 1 может удерживаться между подающим устройством 3 и барабаном 6 моталки, предпочтительно, при заданном растягивающем напряжении. Это растягивающее напряжение обеспечивает возможность безупречного сматывания ленты 1 на барабан 6 моталки. В случае необходимости сматывание ленты возможно также, соответственно, при очень небольшом растягивающем напряжении или даже без него.

Проблемы возникают при достижении конца ленты, когда лента 1 выходит из зажима между верхним подающим роликом 4 и нижним подающим роликом 5. Собственно говоря, в этом случае только с помощью представленной на фиг.1 тележки 14 для рулона и прижимных роликов 15 можно добиться того, чтобы конец ленты, а именно ее последние витки, прижимались к рулону 2.

Вместо этого изобретение в примере осуществления, согласно фиг.4, идет по следующему пути: достижение конца 16 ленты распознается с помощью датчика 13, передающего свой сигнал средствам 10 управления. Средства 10 управления подают управляющие сигналы на два исполнительных органа 11 и 12. Последние продвигают верхний подающий ролик 4 вперед в направлении прокатки W и одновременно вниз, т.е. в положение, обозначенное сплошными линиями. Прижимной ролик 17, установленный в направлении прокатки перед подающим устройством 3, обеспечивает то, что лента 1 в результате перестановки верхнего подающего ролика 4 не может приподняться вверх. Наоборот, с помощью в общей сложности трех роликов 4, 5 и 17 к ленте 1 прикладывается изгибающий момент МВ, который, как показано на фиг.4, действует поперек продольного направления ленты 1 (вектор момента направлен перпендикулярно плоскости чертежа) и выбран таким образом, что происходит пластическая изгибная деформация ленты 1. При этом лента 1 пластично деформируется и изгибается соответственно ее сматыванию на барабан моталки.

При выходе конца 16 ленты из зоны подающего устройства 3 последний участок ленты предварительно изгибается настолько, что он прижимается к рулону 2 и, тем самым, предотвращает нежелательное сматывание рулона 2. Позиционирование верхнего ведущего ролика 4 зависит от желательного эффекта, который выбирается таким образом, чтобы в конечном состоянии самый внешний виток ленты 1 хорошо прилегал к рулону 2.

Таким образом, представленное устройство служит для изгиба конца ленты или, соответственно, последнего участка конца ленты, причем используются прижимной ролик 17, нижний подающий ролик 5 и верхний подающий ролик 4. Верхний подающий ролик 4 для изгиба перемещается в направлении W прокатки и регулируется по высоте. Таким образом, радиус изгиба согласно вышеприведенной целевой установке может устанавливаться произвольно.

Приложение изгибающего момента МВ начинается с определенного места ленты 1, заданного путем ее отслеживания. Затем верхний подающий ролик 4 устанавливается в заданное положение, чтобы получился заданный радиус изгиба, но установочные усилия для подающего ролика не становились слишком высокими. К концу 16 ленты натяжение ленты между подающим устройством 3 и барабаном 6 моталки во избежание обратного изгиба ленты ослабляется. Работа по продвижению ленты 1 и по пластическому изгибу участка конца ленты осуществляется подающим устройством 3.

В варианте осуществления изобретения согласно фиг.5, как только датчик (здесь не показан) обнаружит конец 16 ленты, три ролика 7, 8 и 9, которые до этого не создавали в ленте никакого изгибающего момента, устанавливаются в показанное положение. Таким образом, в результате приложенного изгибающего момента МВ снова также осуществляется предварительная пластическая деформация ленты, так что лента 1 после выхода из зоны подающего устройства 3 хорошо прилегает к рулону 2, и самый внешний виток ленты не обнаруживает склонности к отхождению от рулона.

При решении, согласно фиг.5, часть рольганга, а именно ролики 7 и 9, опускаются, а прижимной ролик 8 вдается в ленту 1. За счет изменения положения прижимного ролика 8 устанавливается радиус изгиба ленты 1.

Хотя на фиг.5 три ролика 7, 8, 9 установлены в направлении W прокатки перед подающим устройством 3, в принципе они могут быть позиционированы и после подающего устройства 3, как это показано на фиг.6. Здесь изгибающий момент МВ, который для пластической деформации ленты 1 осуществляется в виде искривления, как оно имеется в рулоне 2 в намотанном состоянии, прикладывается к ленте 1 непосредственно перед барабаном 6 моталки.

Таким образом, на фиг.6 между подающим устройством 3 и барабаном 6 моталки установлен отдельный трехроликовый гибочный блок. Этот блок поворачивается к ленте в ее конце, вследствие чего оба верхних ролика 7 и 9 сверху, а нижний ролик 8 снизу прижимаются к ленте 1. За счет положения верхних и нижнего роликов здесь устанавливается радиус изгиба участка конца ленты.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1. лента (стальная лента),

2. рулон,

3. подающее устройство,

4. верхний подающий ролик,

5. нижний подающий ролик,

6. барабан моталки,

7. валок,

8. валок,

9. валок,

10. средство управления,

11. исполнительный элемент,

12. исполнительный элемент,

13. датчик,

14. тележка для рулона,

15. прижимные ролики,

16. конец ленты,

17. прижимной ролик,

МВ изгибающий момент,

W направление прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА | 1996 |

|

RU2125616C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОКАТКИ И ПОСЛЕДУЮЩЕГО СМАТЫВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, В ЧАСТНОСТИ СТАЛЬНОЙ ПОЛОСЫ | 2003 |

|

RU2339476C2 |

| СПОСОБ ПОДАЧИ АРМИРУЮЩИХ ВОЛОКОН ДЛЯ ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2494953C1 |

| СПОСОБ УСКОРЕННОГО ОХЛАЖДЕНИЯ РУЛОННОГО ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2243271C1 |

| Устройство для наматывания трубчатых и желобчатых профилей из пружинной ленты | 1979 |

|

SU789182A1 |

| МОТАЛЬНОЕ УСТРОЙСТВО И СПОСОБ ДЛЯ НАМАТЫВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 2015 |

|

RU2664843C2 |

| МОТАЛЬНОЕ УСТРОЙСТВО С АСИММЕТРИЧНЫМ ОХЛАЖДЕНИЕМ НАМОТАННОЙ ПОЛОСЫ | 2015 |

|

RU2703753C2 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222400C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАМАТЫВАНИЯ ГОРЯЧЕКАТАНОЙ ЛЕНТЫ | 2008 |

|

RU2403112C1 |

| Универсальный намоточный комплекс | 1990 |

|

SU1729654A1 |

Изобретение относится к металлургическому производству, а именно к способу и устройству сматывания металлической ленты в рулон. Согласно способу ленту направляют между подающим устройством (3), состоящим по меньшей мере из одного верхнего подающего ролика (4) и по меньшей мере одного нижнего подающего ролика (5), и барабаном (6) моталки и сматывают на барабан (6) моталки в рулон (2). При достижении лентой (1) заданной остаточной длины к ней поперек продольного направления прикладывают изгибающий момент (МВ), вызывающий пластическую деформацию. По меньшей мере один верхний подающий ролик (4) подающего устройства (3) перемещают в направлении (W) прокатки и опускают перпендикулярно к поверхности ленты (1). Нижний подающий ролик (5) удерживают стационарно. В направлении (W) прокатки перед подающим устройством (3) ленту (1) прижимают с помощью прижимного ролика (17). Изобретение позволяет предотвратить роспуск смотанной в рулон ленты и обеспечивает плотное прилегание конца ленты к рулону, а также уменьшить количество необходимого оборудования для этого. 2 н. и 2 з.п. ф-лы, 6 ил.

1. Способ сматывания металлической ленты (1), в частности стальной ленты, в рулон (2), причем ленту (1) направляют между подающим устройством (3), состоящим по меньшей мере из одного верхнего подающего ролика (4) и по меньшей мере одного нижнего подающего ролика (5), и барабаном (6) моталки, и сматывают на барабан (6) моталки в рулон (2), отличающийся тем, что при достижении заданной остаточной длины ленты (1) к ленте (1) прикладывают изгибающий момент (МВ), действующий поперек продольного направления ленты (1) и вызывающий пластическую деформацию, для чего по меньшей мере один верхний подающий ролик (4) подающего устройства (3) перемещают в направлении (W) прокатки и опускают перпендикулярно к поверхности ленты (1), нижний подающий ролик (5) удерживают стационарно, а в направлении (W) прокатки перед подающим устройством (3) ленту (1) прижимают с помощью прижимного ролика (17).

2. Способ по п.1, отличающийся тем, что изгибающим моментом (МВ) изгибают ленту (1) так, как она расположена на барабане (6) моталки.

3. Способ по п.1 или 2, отличающийся тем, что продольное напряжение в ленте (1) при приложении изгибающего момента (МВ) или после этого уменьшают.

4. Устройство для сматывания металлической ленты (1), в частности стальной ленты, в рулон (2), содержащее подающее устройство (3) с по меньшей мере одним верхним подающим роликом (4) и по меньшей мере одним нижним подающим роликом (5), а также барабан (6) моталки, причем лента (1) подается между подающим устройством (3) и барабаном (6) моталки и причем лента (1) на барабане (6) моталки сматывается в рулон (2), в частности, для осуществления способа по любому из пп.1-3, причем предусмотрены средства (4, 5, 11, 12, 17) для приложения изгибающего момента (МВ), действующего поперек продольного направления ленты (1) и вызывающего пластическую деформацию, причем указанные средства выполнены с возможностью активации посредством средств (10) управления, как только будет достигнута заданная остаточная длина ленты (1), причем средства содержат верхний подающий ролик (4), перемещаемый в направлении (W) прокатки и опускаемый перпендикулярно к поверхности ленты (1) с помощью по меньшей мере одного исполнительного элемента (11, 12), стационарный нижний подающий ролик (5), а также прижимной ролик (17), установленный в направлении (W) прокатки перед задающим устройством (3).

| JP 58032521 А, 25.02.1983 | |||

| JP 2006102780 А, 20.04.2006 | |||

| Способ формирования рулона полосовой стали после продольного роспуска на агрегате резки | 1989 |

|

SU1620173A1 |

| Способ формирования мотка | 1981 |

|

SU1042835A1 |

Авторы

Даты

2010-07-27—Публикация

2007-06-12—Подача