алгоритма реализации способа, в нем определение фактического радиуса проводится через заранее заданный промежуток времени, а это приводит к погрешности в определении фактического радиуса и, в свою очередь, плотности рулона, так как при этом не учитывается то обстоятельство, что радиус при смотке изменяется дискретно, т.е. после полного текущего оборота барабана моталки.

Указанные недостатки также усложняют реализацию способа в связи в высокими требованиям к точностным характеристикам технических средств и необходимостью непрерывного контроля интервалов времени, в течение которых измеряются количество оборотов тянущего ролика и барабана моталки.

Целью изобретения является повышение точности определения плотности рулона и упрощение реализации способа.

Зто достигается тем, что проскальзывание контролируют путем сравнения количества оборотов нижнего тянущего ролика и прижимного ролика, измерение количества оборотов этих роликов начинают с момента прохождения полосой прижимного ролика, измерение количества оборотов барабана моталки осуществляют при равенстве текущего и допустимого значений отношения числа оборотов тянущего ролика к числу оборотов прижимного ролика, определяют длину витка, соответствующего полному обороту барабана моталки, и общую длину смотанной полосы, а платность рулона вычисляют по зависимости:

У(Ро + Нср) +4 Нср L-ф п

Кпл 3t1-пф

где Do - диаметр барабана моталки,

Нср-среднее значение толщины полосы,

Ц общая длина смотанной полосы, - длина полосы, смотанной за п-ый оборот барабана моталки,

п - номер оборота барабана моталки на момент определения плотности рулона;

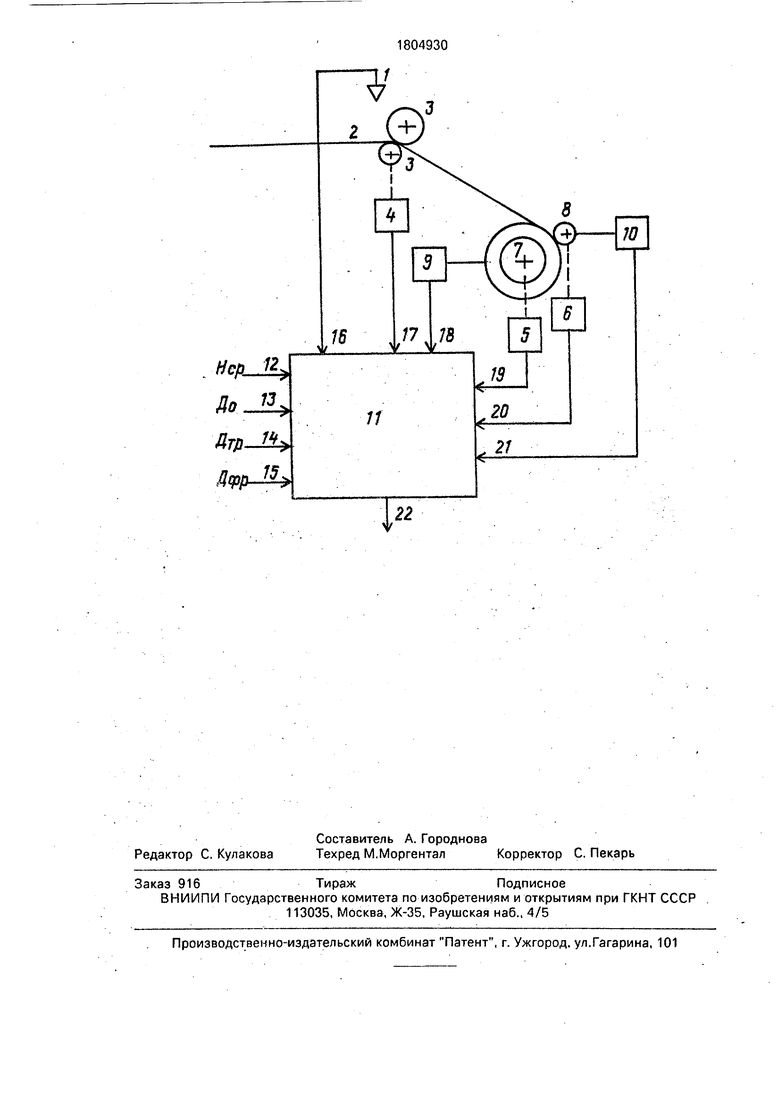

На чертеже показано устройство, реализующее предлагаемый способ.

Устройство содержит датчик 1 контроля наличия полосы 2 и в тянущих роликах 3, датчики 4,5, 6 контроля числа оборотов соответственно нижнего тянущего ролика 3, барабана 7 моталки и формирующего ролика 8, а также соединенный с выходами датчиков Т, 4, 5, 6, 9, 10 вычислительный блок

11. В вычислительный блок 11 через входы 12...15 вводят следующие данные: среднюю толщину полосы Нср, диаметр барабана моталки Do диаметр нижнего тянущего ролика

DTp, диаметр формирующего ролика Офр. Позициями 16-21 обозначены входы вычислительного блока 11,соединенные с вышеперечисленными датчиками.

На выходе 22 вычислительного блока 11

формируется сигнал, характеризующий величину плотности намотки рулона.

В качестве датчика Д1 можно использовать датчик типа УФ-2М; датчиков Д4, Дб - ЦЦФ-3; датчика Д5 - ПДФ-5; датчиков Д9,

Д10- датчики статического тока.

. В качестве вычислительного блока 11 можно использовать серийный микропроцессорный комплекс КТС ЛИУС - 2 или вычислительные комплексы типа СИ-2М; ВСО

1; ПС 1001 и др.

Предлагаемый способ реализуется следующим образом.

При входе полосы 2 в тянущие ролики 3 . и формирующий ролик 8, который используется в данном примере реализации способа в качестве прижимного, датчика Д1 и Д6 запускают счетчики Сч 4,5,6 числа оборотов соответственно нижнего тянущего ролика 3, барабана моталки 7 и формирующего ролика 8. После одного полного оборота барабана моталки запоминаются показания счетчиков Сч4 и СЧ 6 и осуществляется их перезапуск и, если формирующий ролик не отведен, то определение длины витка осуществляется согласно выражению

иф-я -Ьфр-,

(2)

где пфр - количество импульсов Счб;

Мфр - количество импульсов на один 40 обор от датчика Д6.

В случае, если формирующие ролики разведены, расчет длины витка осуществляется согласно выражению

t

45

U

ТР М

тр

(3)

где Птр - количество импульсов Сч 4;

МТр - количество импульсов за один оборот датчика Д4.

Данное обстоятельство связано с тем,

Что после привязки полосы к барабану моталки при смотке тонких полос формирующие ролики разводятся, а к моменту окончания смотки сводятся, но при смотке толстых полос сведены постоянно.

Далее вычислительное устройство 11 определяет значение длины смотанной полосы, как алгебраическую сумму длин смотанных витков, и определяется коэффициент Плотности рулона, значение

которого выдается на индикацию и в систему управления приводом моталки для коррекции величины натяжения, чтобы сформировать рулон с заданной плотностью.

Затем цикл повторяется до момента выхода конца сматываемой полосы 2 из тянущих роликов.

При формировании первых витков возможно проскальзывание барабана моталки относительно рулона, что приводит к большой погрешности в определении плотности смотки, поэтому в процессе формирования м витков, обычно 3-6, необходим контроль проскальзывания, что достигается проверкой отношения числа импульсов Сч4 к числу импульсов Счб, так как длина полосы, прошедшая через тянущие ролики 3, равна длине полосы, прошедшей через формирующие ролики 8. Данное отношение при нормальной работе привода моталки будет равно отношению диаметров формирующего Офр и тянущего Dtp роликов.

В случае нарушения данного равенства, с учетом допуска, блокируется счет импульсов Счб до момента восстановления указанного выше соотношения, после чего блокировка снимается.

Если проверка данного условия будет проведена более, чем N раз подряд (число N определяется при наладке), то это свидетельствует об аварийной ситуации и осуществляется выход из программы.

Полученные результаты показывают, что для формирования рулонов с заданной плотностью, необходимо проводить ее определение на каждом витке, чтобы регулированием величины натяжения (изменяя межвитковый зазор), обеспечить заданную плотность рулона.

Осуществление предлагаемого способа не вызывает затруднений, так как технические средства, с помощью которых осущест- вляется способ, входят в состав оборудования как действующих, так и строящихся широкополосных прокатных станов.

Следует отметить, что по мере дальнейшего совершенствования средств измерения, при реализации предлагаемого способа возможно применение бесконтактных измерителей длины, например, лазерных или оптических, при этом слежение за

передним концом полосы можно осуществлять при помощи сенсоров, встроенных в проводки между формирующими роликами. Применение предлагаемого способа позволяет определить плотность смотки с

высокой точностью, что способствует получению рулонов высокого качества и. кроме того формировать рулоны с требуемой плотностью витков в зависимости от их расположения (внутренних, средних или наружных),

что важно при крановых операциях и при их установке на разматыватели станов холодной прокатки.

Формула изобретения

Способ определения плотности рулона в процессе смотки, при котором измеряют количество оборотов нижнего тянущего ролика и барабана моталки, а также среднюю толщину полосы и контролируют проскальзывание рулона относительно барабана моталки, отличаю щи и с я тем, что, с целью повышения точности и упрощения реализации способа, проскальзывание контролируют путем сравнения количества оборотов

нижнего тянущего ролика и прижимного ролика, измерение количества оборотов этих роликов начинают с момента прохождения полосой прижимного ролика, измерение количества оборотов барабана моталки осуществляют при равенстве текущего и допустимого значения отношения числа оборотов тянущего ролика к числу оборотов прижимного ролика, определяют длину витка, соответствующего полному обороту барабана моталки, и общую длину смотанной полосы, а плотность рулона вычисляют по зависимости

Кпл ЛУ( DQ+ НсрГ + 4 НСр U ц

L-пф

где Do - диаметр барабана моталки;

Нср - среднее значение толщины поло- сы;

Ц - общая длина смотанной полосы; - длина полосы, смотанной за п-й оборот барабана моталки;

п - номер оборота барабана моталки на момент определения плотности рулона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения массы материала, сматываемого на барабан моталки | 1982 |

|

SU1030663A1 |

| Способ определения махового момента рулона полосы в процессе намотки | 1989 |

|

SU1662723A1 |

| Способ определения плотности намотки полосы в рулон на барабан моталки | 1987 |

|

SU1500406A1 |

| Устройство для регулирования натяжения полосы при намотке в рулон | 1981 |

|

SU956091A1 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2264876C1 |

| Устройство измерения длины материала при намотке на барабан | 1977 |

|

SU658398A1 |

| Способ регулирования натяжения полосы при смотке | 1991 |

|

SU1830297A1 |

| Устройство для подъема съемной тележки моталки | 1981 |

|

SU988403A1 |

| Устройство измерения длины материала при намотке на барабан | 1981 |

|

SU974101A1 |

| Устройство для управления моталкой прокатного стана | 1981 |

|

SU984533A1 |

Использование: в прокатном производстве, в частности при определений парамет- ров намотки полос в рулоны на барабан моталки. Сущность; поставленная цель достигается тем, что в известном способе, основанном на измерении количества оборотов нижнего тянущего р олика и количества оборотов барабана моталки, измерении средней толщины, количество оборотов прижимного ролика, тянущего ролика и барабана моталки измеряют в момент прохождения полосой прижимного ролика, задают допустимое значение отношения числа импульсов датчика оборотов тянущего ролика Изобретение относится к прокатному производству, в частности к способам определения параметров намотки полос в рулоны на барабан моталки, и предназначено для использования при автоматическом контроле плотности рулонов в процессе их формирования. Известен способ определения плотности рулона в процессе смотки, при котором измеряют количество оборотов нижнего тя- нущего ролика и барабана моталки, а также среднюю толщину полосы и контролируют проскальзывание рулона относительно барабана моталки. к числу импульсов датчика оборотов формирующего ролика, определяют его текущее значение и в случае его равенства допустимому измеряют число импульсов датчика количества оборотов барабана моталки. По достижении этим датчиком числа импульсов, соответствующего полному обороту барабана, фиксируют длину витка за данный оборот, определяют общую длину смотанной полосы, а плотность рулона вычисляют по зависимости: зн ((в0 + нср) L где Do - диаметр барабана моталки; НСр -. среднее значение толщины полосы, Цр - общая длина смотанной полосы, длина полосы, смотанной за n-й оборот барабана моталки; п - номер оборота барабана моталки на момент определения плотности рулона. 1 ил. ел с Недостатком данного способа является снижение его точности из-за того, что в нем определение плотности основано на измерении фактического радиуса рулона в.процессе смотки, это обстоятельство требует применения технических средств с высокими точностными характеристиками, так, например, при смотке полосы толщиной 5 мм и межвитковом зазоре, допустим, 1 мм для обеспечения точности 1% необходимо измерять радиус с погрешностью 0,06 мм, что практически трудно осуществимо и, соответственно, определение плотности смотки рулона будет неточным. Кроме того, как видно из приведенного в описании примера и 00 о N о СА О

| Способ определения плотности намотки полосы в рулон на барабан моталки | 1987 |

|

SU1500406A1 |

Авторы

Даты

1993-03-30—Публикация

1990-06-18—Подача