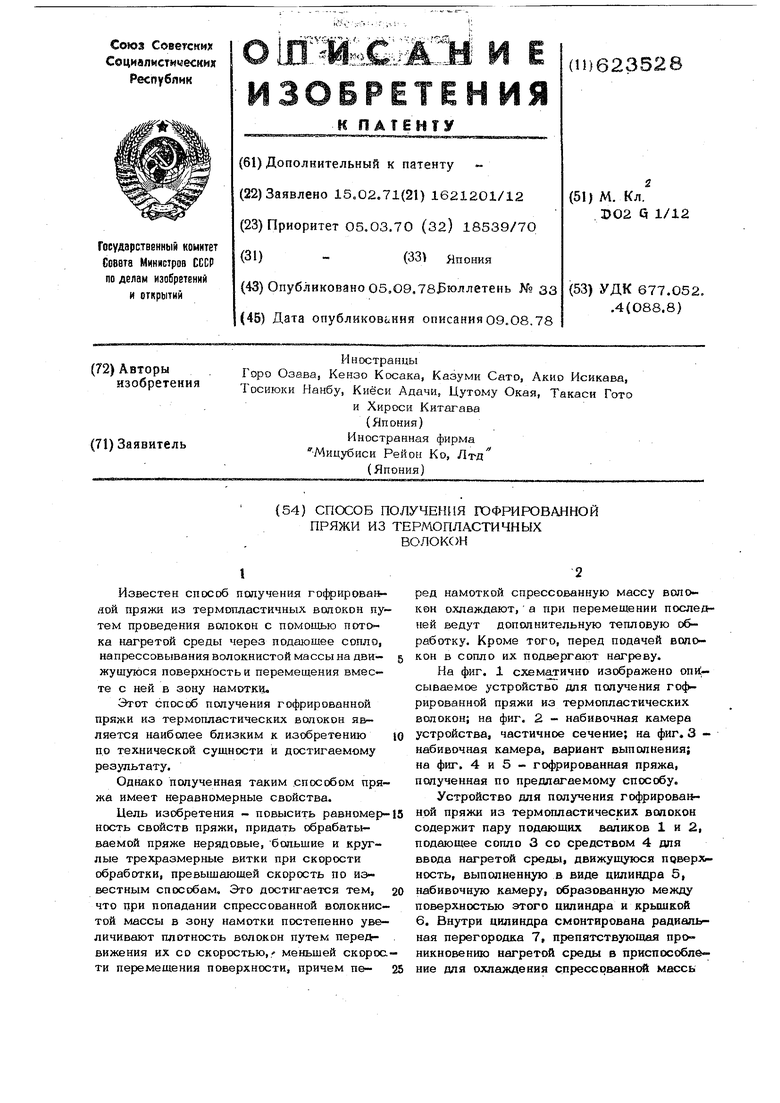

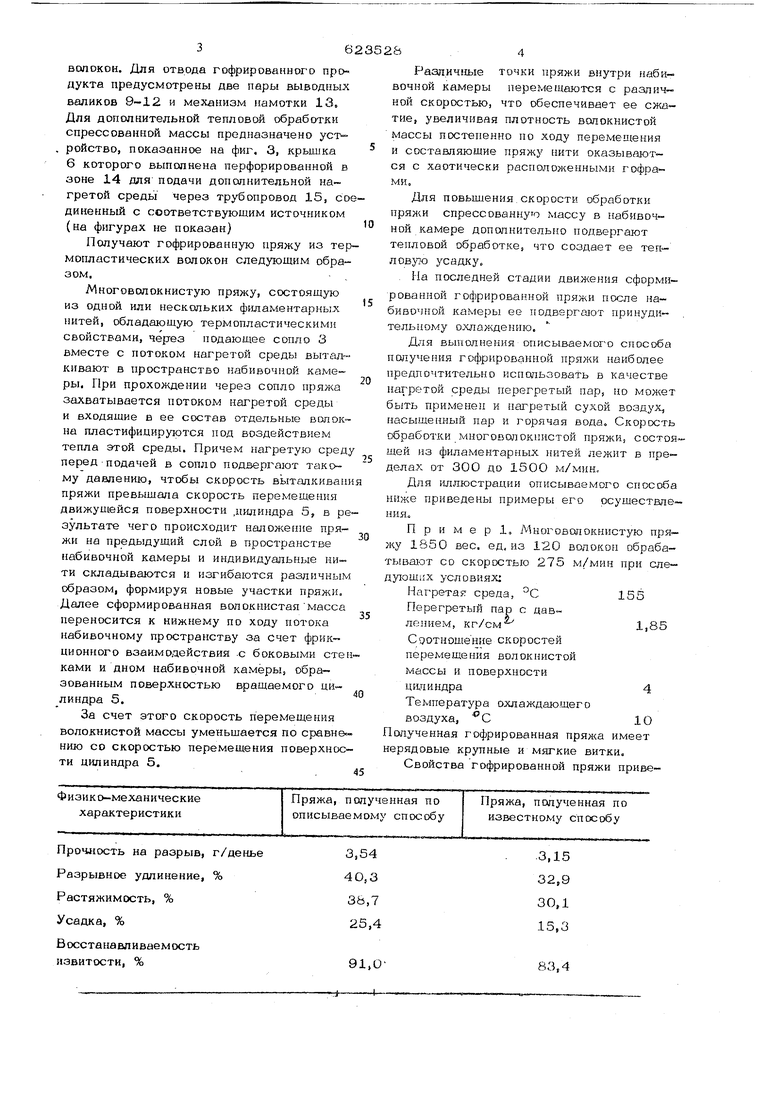

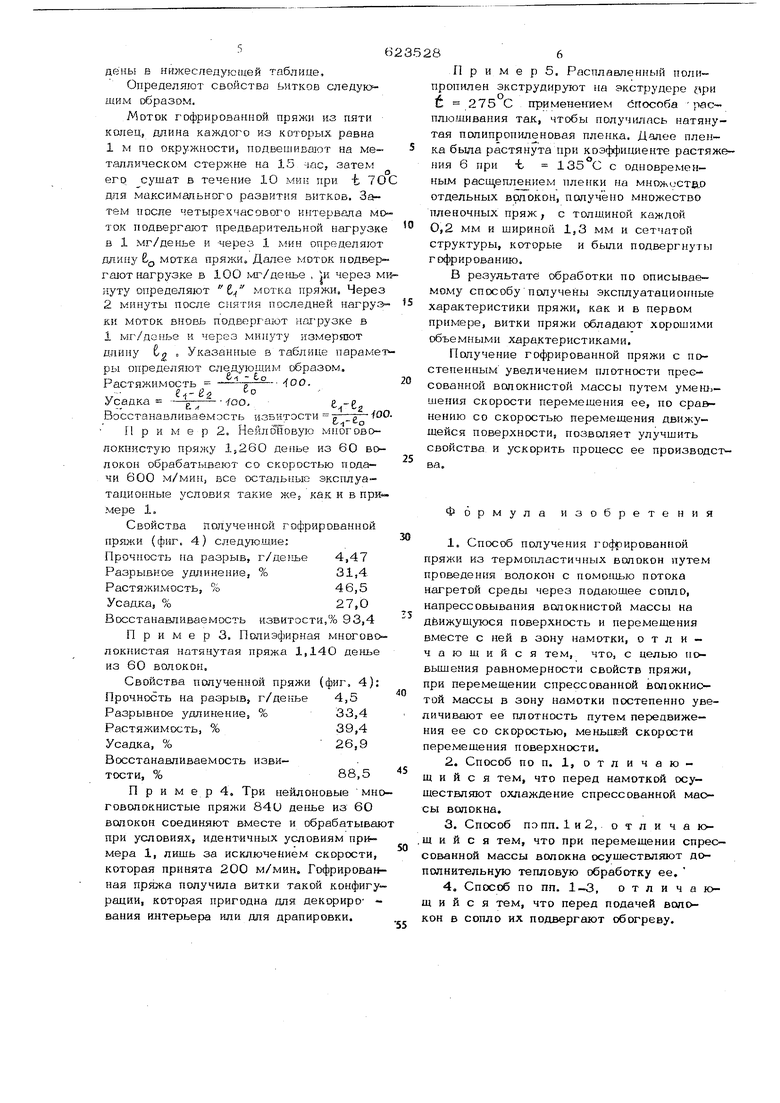

6 волокон. Для отвода гофрироваЕшого продукта предусмотрены две пары выводных валиков 9-12 и механизм намотки 13, Для дополнительной тепловой обработки спрессованной массы предназначено устройство, показанное на фиг. 3, крышка 6 которого выполнена перфорированной в зоне 14 для подачи допопнительной нагретой среды через трубопровод 15, со диненный с соответствующим источником (на фигурах не показан) Получают гофрированную пряжу из тер мопластических волокон следующим образом. Многоволокнистую пряжу, состоящую из одной или нескольких филаментарных нитей, обладающую термопластическими свойствами. Через подающее сопло 3 вместе с потоком нагретой среды выталкивают в пространство набивочной камеры. При прохождении через сопло пряжа захватывается потоком нагретой среды и входящие в ее состав отдельные везлокна пластифицируются под воздействием тепла этой среды. Причем нагретую сред передподачей в сопло подвергают такому давлению, чтобы скорость выталкиван пряжи превышала скорость перемещения движущейся поверхности .цилиндра 5, в ре зультате чего происходит наложение пряжи на предыдущий слой в пространстве 1абивочной камерь и индивидуальные нити складываются и изгибаются различным образом, формируя новые участки пряжи, Далее сформированная волокнистаямасса переносится к нижнему по ходу потока набивочному пространству за счет фрикционного взаимодействия -с боковыми сте ками и дном набивочной камеры, образованным поверхностью вращаемого цилиндра 5. За счет этого скорость перемещения волокнистой массы уменьшается по сравне нию со скоростью перемещения поверхнос ти цилиндра 5.

Пряжа, полученная по

Физико-механические описываемому способу характеристики

Прочность на разрыв, Разрывное удлинение, Растяжимость, % Усадка, %

Восстанавливаемость извитости, %

Пряжа, полученная по известному способу

.3,15

32,9 ЗОД 15,3

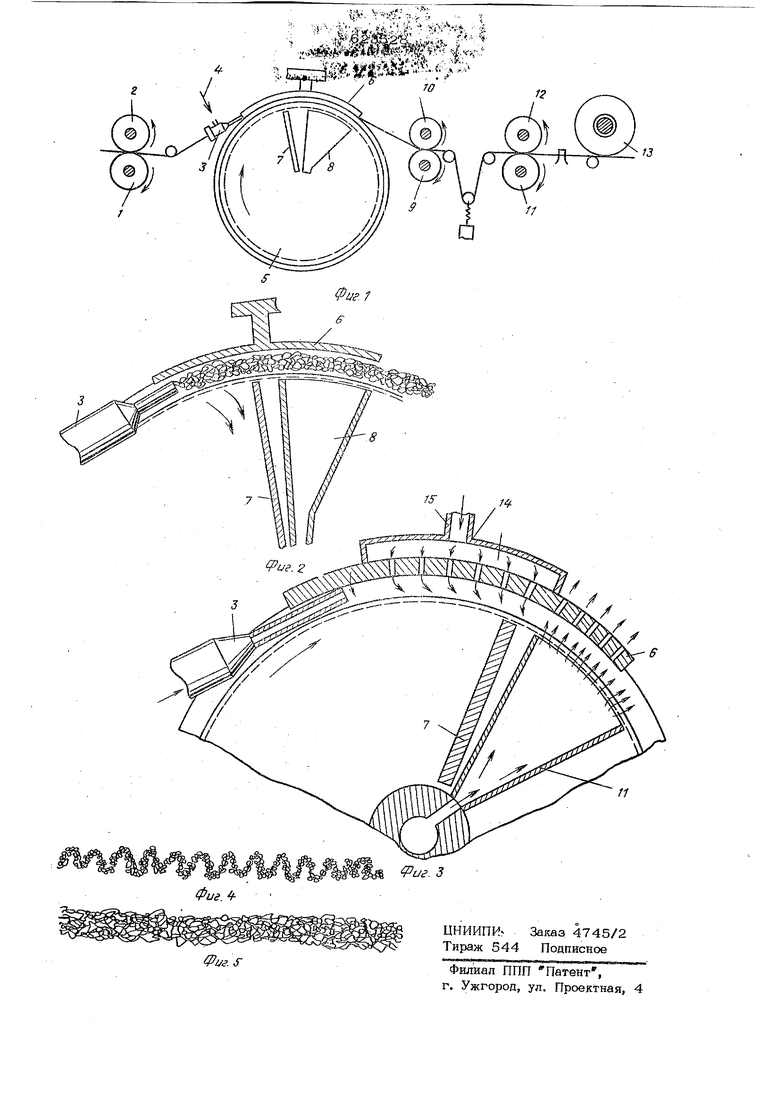

83,4 &,4 Разд ичные точки пряжи внутри набивочной камеры перемегцаются с различ ной скоростью, что обеспечивает ее сжатие, увеличивая плотность волокнистой Массы постепенно по ходу перемещения и составляющие пряжу нити оказываются с хаотически расположенными гофрами. Для повьЕцения.скорости обработки пряжи спрессованную массу в набивочной камере дополнительно подвергают тепловой обработке, что создает ее теп- лову:ю усадку. . На последней стадии движения сформированной гофрированной пряжи после набивочной камеры ее подвергают принуди- , тельному охлаждению. Для выполнения описываемого способа получения гофрированной пряжи наиболее предпочтительно использовать в качестве нагретой среды перегретый пар, но может быть применен и нагретый сухой воздух, насыщенный пар и горячая вода. Скорость обработки многовалокиистой пряжи, состоящей из филаментарных нитей лежит в пределах от 300 до 1500 м/мин. Для иллюстрации описываемого способа ниже приведены примеры его рсушествле ния« Пример. УМноговопокнистую пряжу 1850 вес. ед, из 120 волокон обрабатывают со скоростью 275 м/мин при следующих условиях; Нагретая среда, °С Перегретый пар с дав лением, кг/см Сдотношение скоростей перемещения волокнистой массы и поверхности цилиндра Температура охлаждающего воздуха, С Полученная гофрированная имеет нерядовые крупные и мягкие витки. Свойства гофрированной пряжи приведёны в нижеследующей таблице. Определяют свойства Ьнтков следук дшм образом. Моток гофрирогаанной пряжи из аяти колец, дл.ина каждого из которых равна 1м по окружности; подвешивают на мет,аллическом стержне на 15 час, затем его сушат в течение 10 миь: при t 7О для максимального развития витков. Затем после четырехчасового интервала мо ток подвергают предварительной нагрузке в 1 мг/денье и через 1 мин определяют .длину 6д мотка пряжи. Далее моток подвергшот нагрузке в 10О 1-лг/ц.енье , |И через м нуту определяют t мотка пряжи. Через 2минуты после снятия последней пагруЗ ки моток вновь подвергают нагрузке в 1 мг/даиье и через минуту измеряют длину iy . Указанные в таблице парамет ры определяют следуюш.и1Л образом. Растяжимость g-fOO, - -too. Е осстанавливаемэсть ИЗБИТОСТИ gT-Eo И р и м е р 2. НейлЖовую многоволокиистую пряжу 1,260 денье из 60 волокон обрабатывают со скоростью подачи 600 м/мин, все остальные эксплуатационные условия такие же. как и в при мере 1. Свойства полученной гофрированной пряжи (фиг. 4) следующие: Прочность на разрыв, г/де1;ье Разрывное удлинение, % Растяжимость, % Усадка, % Восстанавливаемость извитости,% 93,4 П р и м е р 3. Полиэфирная многоволокнистая натянутая пряжа 1,14О денье из 60 волокон. Свойства полученной пряжи (фиг. 4): Прочность на разрыв, г/денье 4,5 Разрывное удлинение, % Растяжимость, % Усадка, % Восстанавливаемость извитости, % П р и м е р 4, Три нейлоновые мно гоБСЭтокнистые пряжи 84U из 6О волокон соединяют вместе и обрабатываю при условиях, идентичных условиям примера 1, лишь за исключением скорости, которая принята 200 ы/мин. Гофрированная пряжа получила витки такой конфигурации, которая пригодна для декориро вания интерьера или для драпировки. П р И М е р 5. Расплавленный полипропилен экструдируют на экструдере 6 275 С применением способа рас плюшивания так, чтобы получилась натянутая полипропиленовая пленка. Далее пленка бьша растянута при коэффициенте растяже1ШЯ 6 при -Ь 135 С с одновременным расн еплением пленки на множоста.о отдельных вопокон, получено множество пленочных пряж, с толщиной каждой 0,2 мм и шириной 1,3 мм и сетчатой структуры, которые и были подвергнуты гофрированию. В результате обработки по описываемому способу получены эксплуатационные характеристики пряжи, как и в первом примере, витки пряжи обладают хорошими объемными характеристиками. Получение гофрированной пряжи с постепенным увеличением плотности прессованной всшокнистой массы путем умеШ)шепия скорости перемешения ее, по сравнению со скоростью перемещения движущейся поверхности, позволяет улучшить свойства и ускорить процесс ее производст ва. Формула изобретения 1.Способ получения гофрированной пряжи из термопластичных волокон путем проведения волокон с помощью потока нагретой среды через подающее сопло, напрессовывания волокнистой массы на движущуюся поверхность и перемешения вместе с ней в зону намотки, отличающийся тем, что, с целью новьш1ения равномерности свойств пряжи, при перемещении спрессованной волокнистой массы в зону намотки постепенно увеличивают ее плотность путем передвижения ее со скоростью, меньшей скорости неремещения поверхности. 2.Способ по п. 1, отличающийся тем, что перед намоткой сх;уществляют охлаждение спрессованной массы волокна. 3.Способ пэпп. 1и2, о т л и ч а ющ и и с я тем, что при перемещении спрессованной массы волокна осушествл5пот дополнительную тепловую обработку ее. 4.Способ по пп. 1-3, о т л и ч а ющ и и с я тем, что перед подачей волокон в сопло их подвергают обогреву.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗВИТАЯ МНОГОВОЛОКОННАЯ ПРЯЖА, ПОЛИЭФИРНОЕ ИЗВИТОЕ ШТАПЕЛЬНОЕ ВОЛОКНО И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1991 |

|

RU2042755C1 |

| ТЕРМОСТОЙКАЯ ИЗВИТАЯ НИТЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2263167C2 |

| Способ гофрирования пряжи | 1972 |

|

SU631078A3 |

| Устройство для текстурирования термопластичных нитей | 1981 |

|

SU1094870A1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ СОЕДИНЕНИЯ И ОГРАНИЧЕНИЯ НЕРАВНОМЕРНОСТЕЙ ТКАНЫХ ДВУХСЛОЙНЫХ МНОГООСНЫХ МАТЕРИАЛОВ ДО МИНИМАЛЬНОГО УРОВНЯ, А ТАКЖЕ ТКАНЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2003 |

|

RU2323288C2 |

| ТЕКСТИЛЬНАЯ ПОДЛОЖКА ДЛЯ ТЕРМОКЛЕЕВОЙ ПРОКЛАДКИ | 1993 |

|

RU2072008C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯЖИ ИЗ НЕПРЕРЫВНОЙ ПОЛИЭФИРНОЙ НИТИ, ПРЯЖА ИЗ ПОЛИЭФИРНОЙ НИТИ, КОРД, СОДЕРЖАЩИЙ ПОЛИЭФИРНЫЕ НИТИ, И РЕЗИНОВОЕ ИЗДЕЛИЕ | 1995 |

|

RU2146311C1 |

| МАТЕРИАЛ ЗАЩИТНЫЙ КАБЕЛЬНЫЙ | 2005 |

|

RU2297479C1 |

| Способ изготовления переплетенной вытянутой полиэфирной пряжи с низкой усадкой | 1985 |

|

SU1438618A3 |

| Способ придания извитости жгуту химических нитей | 1985 |

|

SU1317044A1 |

Авторы

Даты

1978-09-05—Публикация

1971-02-15—Подача