1

Изобретение относится к способам получения высокооктанового бензина и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения высокооктанового бензина путем каталитического риформипга бензиновых фракций 1.

Получаемые при этом целевые продукты характеризуются повышенным содержанием ароматических углеводородов.

Наиболее близким по технической сущности к изобретению является способ получения высокооктанового бензина, включающий риформинг бензиновых фракций в присутствии алюмоплатинового катализатора при температуре 480-530°С, давлении до 40 атм 2. Продукты риформинга разделяют на два потока в весовом соогиошении первого потока ко второму 1,5:1-1:1,5 с последующим контактированием одного из потоков с алюмоплатиновым катализатором при температуре 300-400°С, давлении 20-30 ат и смещением второго потока с продуктами коитактпрования.

Однако этот способ не позволяет получить неэтилированный бензин с октановым числом не менее 93.

Целью изобретения является повышение качества целевого продукта.

Поставленная цель достигается описываемым способом получения высокооктанового бензина путем риформинга ирямогонных бензиновых фракций в присутствии

алюмоплатинового катализатора при температуре 480-530°С, давлении до 40 атм с последующей ректификацией стабильных продуктов риформинга с получением первой фракции с температурой конца кипения

120°С и ниже и второй фракции с температурой начала кипения 120°С и выше, контактированием первой фракцпп с алюмоплатиновым катализатором при повышенных температуре и давлении н смешением иродуктов контактирования со второй фракцией.

Предпочтительно контактирование проводить при температуре 200-450°С, давлении 20-50 атм.

Контактирование фракции с температурой конца кипения 120° и ниже с алюмоплатиновым катализатором предпочтительно проводят при объемной скорости подачи сырья 0,5-5 циркуляции водородсодержащего газа 200-800 .

Пример- Бензиновую фракцию 85- 180°С после предварительной гидроочистки подвергают риформингу на алюмоплатиновом катализаторе в трех последовательных

реакторах при температуре иа входе вреак f«

, Л

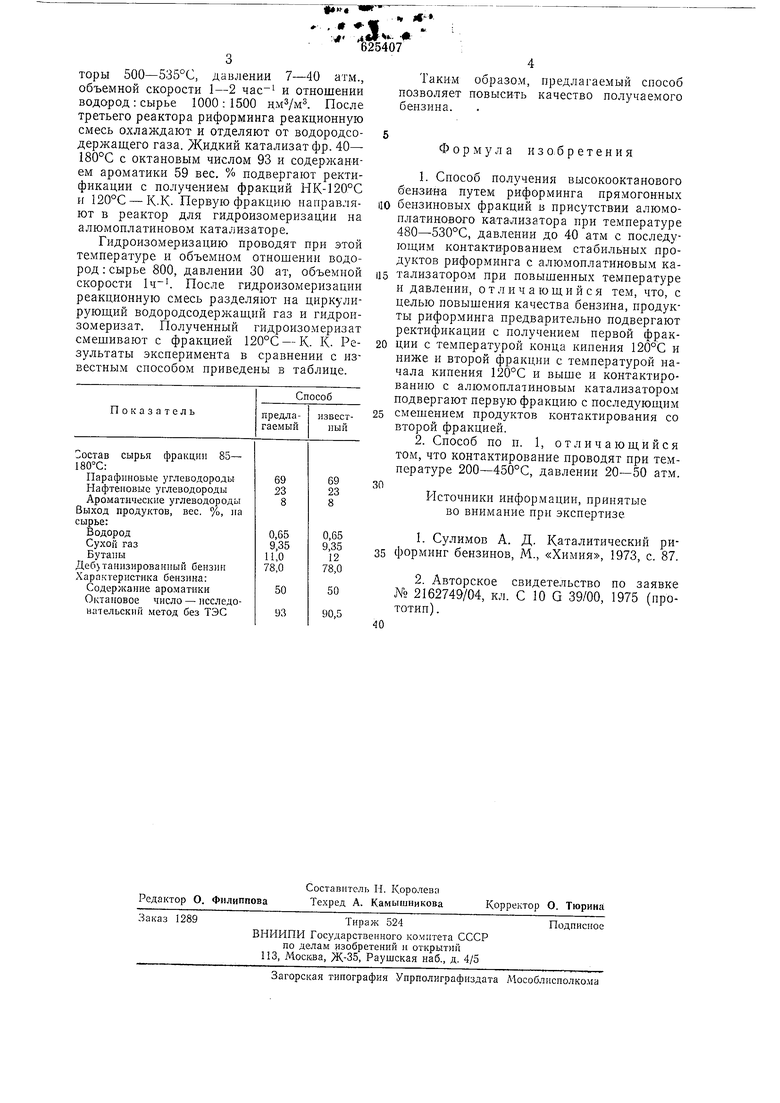

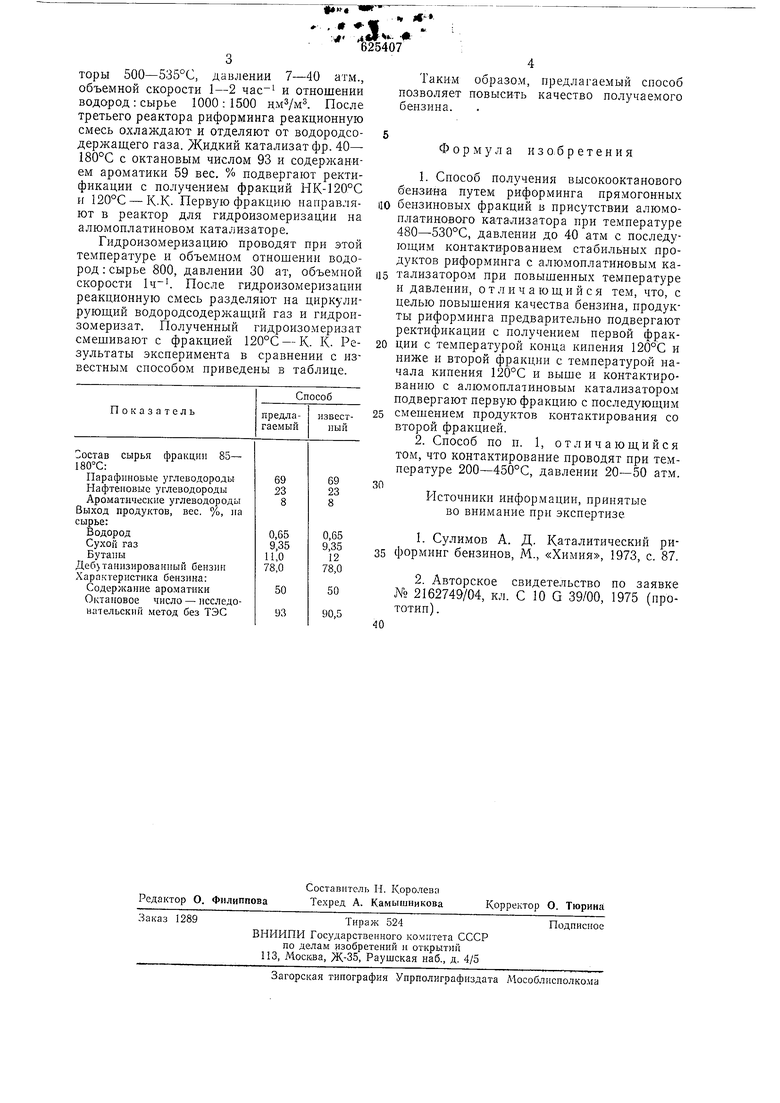

торы 500-535°C, давлении 7-40 атм., объемной скорости 1-2 и отношении водород: сырье 1000:1500 . После третьего реактора риформинга реакционную смесь охлаждают и отделяют от водородсодержащего газа. Жидкий катализатфр. 40- 180°С с октановым числом 93 и содержанием ароматики 59 вес. % подвергают ректификации с получением фракций и 120°С - К.К. Первую фракцию направляют в реактор для гидроизомеризации на алюмоплатиновом катализаторе.

Гидроизомеризацию проводят при этой температуре и объемном отношении водород :сырье 800, давлении 30 ат, объемной скорости . После гидроизомеризации реакционную смесь разделяют на циркулирующий водородсодержащий газ и гидроизомеризат. Полученный гидроизомеризат смешивают с фракцией 120°С - К. К. Результаты эксперимента в сравнении с известным способом приведены в таблице.

625407

образом, предлагаемый способ повысить качество получаемого

Формула изО;бретения

1.Способ получения высокооктанового бензийа путем риформинга прямогонных

бензиновых фракций в присутствии алюмоплатинового катализатора при температуре 480-530°С, давлении до 40 атм с последующим контактированием стабильных продуктов риформинга с алюмоплатиновым катализатором при повышепных температуре и давлеиии, отличающийся тем, что, с целью повышения качества бензина, продукты риформинга предварительно подвергают ректификации с получением первой фракции с температурой конца кипения 120°С и ниже и второй фракции с температурой начала кипения 120°С и выпге и контактированию с алюмоплатиновым катализатором подвергают первую фракцию с последующим

смешением продуктов контактирования со второй фракцией.

2.Способ по п. 1, отличающийся том, что контактирование проводят при температуре 200-450°С, давлении 20-50 атм.

Источники информации, принятые во внимание при экспертизе

1.Сулимов А. Д. Каталитический ри35 форминг бензинов, М., «Химия, 1973, с. 87.

2.Авторское свидетельство по заявке Яо 2162749/04, кл. С 10 G 39/00, 1975 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высооктанового бензина | 1977 |

|

SU649220A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2003 |

|

RU2228948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 1998 |

|

RU2131909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1996 |

|

RU2099390C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1998 |

|

RU2145627C1 |

| Способ получения высокооктанового бензина | 1975 |

|

SU583634A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2004 |

|

RU2280063C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2044760C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2007 |

|

RU2337127C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО БЕНЗИНА | 1997 |

|

RU2120467C1 |

Авторы

Даты

1982-02-23—Публикация

1976-10-29—Подача