Изобретение относится к конторскому оборудованию, в частности к устройствам,скрепляющим листы с помощью двух термопластичных планок.

Известно устройство для скрепления листов с отверстиями, содержащее термопластичную планку со штифтами и планку с отверстиями, корпус, установленный в пазах корпуса прижим, привод прижима, нож, формируюндее средство с приводом от главного вала и упор для листов 1.

В таком устройстве прижим приводится в движение от электродвигателя в течение всего цикла независимо от того, тонкой или толстой является .стопа сшиваемых листов.

Это значительно снижает производительность устройства при сшивке небольшой стопы листов.

Цель изобретения - повышение производительности устройства.

Это достигается тем, что привод прижима и.меет установленные на главном валу кулачки, шарнирно соединенную с боковой стенкой корпуса плиту, на которой установлен двуплечий рычаг, несупаий на одном плече взаимодействующий с одним из кулачков

ролик, а на другом плече - собачку, установленное на промежуточном валу храповое колесо и зубчатое колесо, взаимодействующую с последним зубчатую рейку, скрепленную с прижимом, при этом на плите укреплена пластинчатая пружина, на которой смонтирован ролик, взаимодействующий с другим кулачком.

Кроме того, упор для листов выполнен в виде подпружиненной пластины с паза.ми, а корпус и.меет пальцы, установленные в пазах пластины.

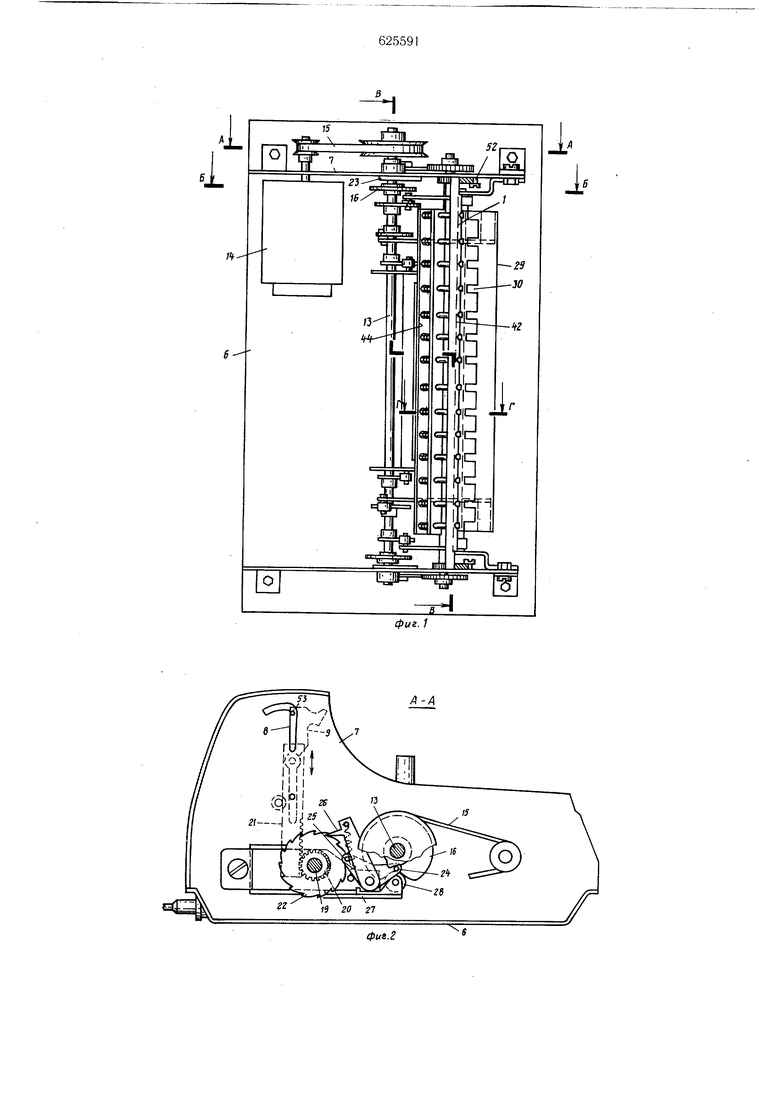

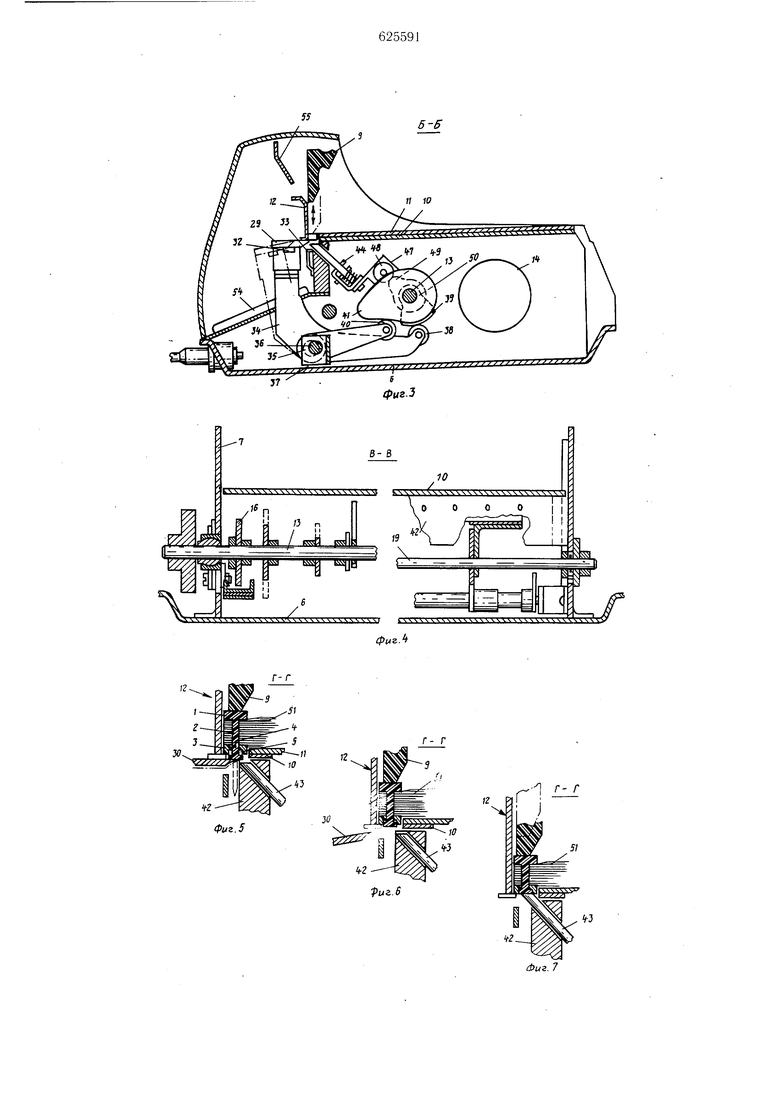

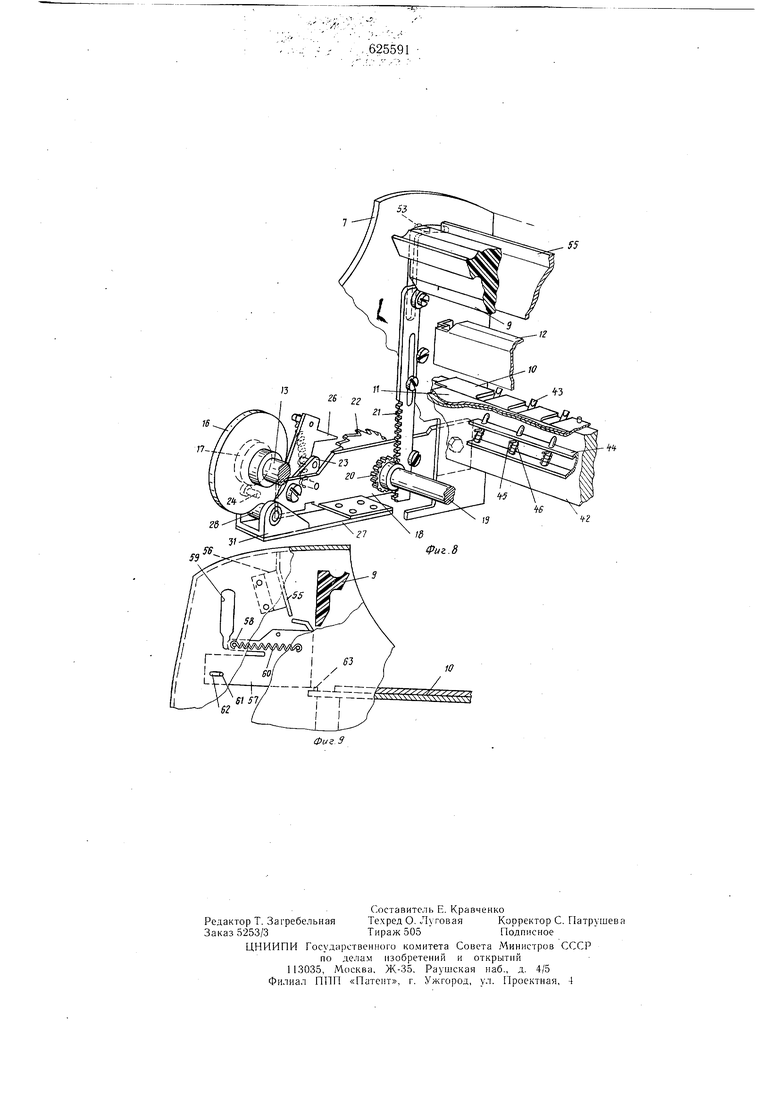

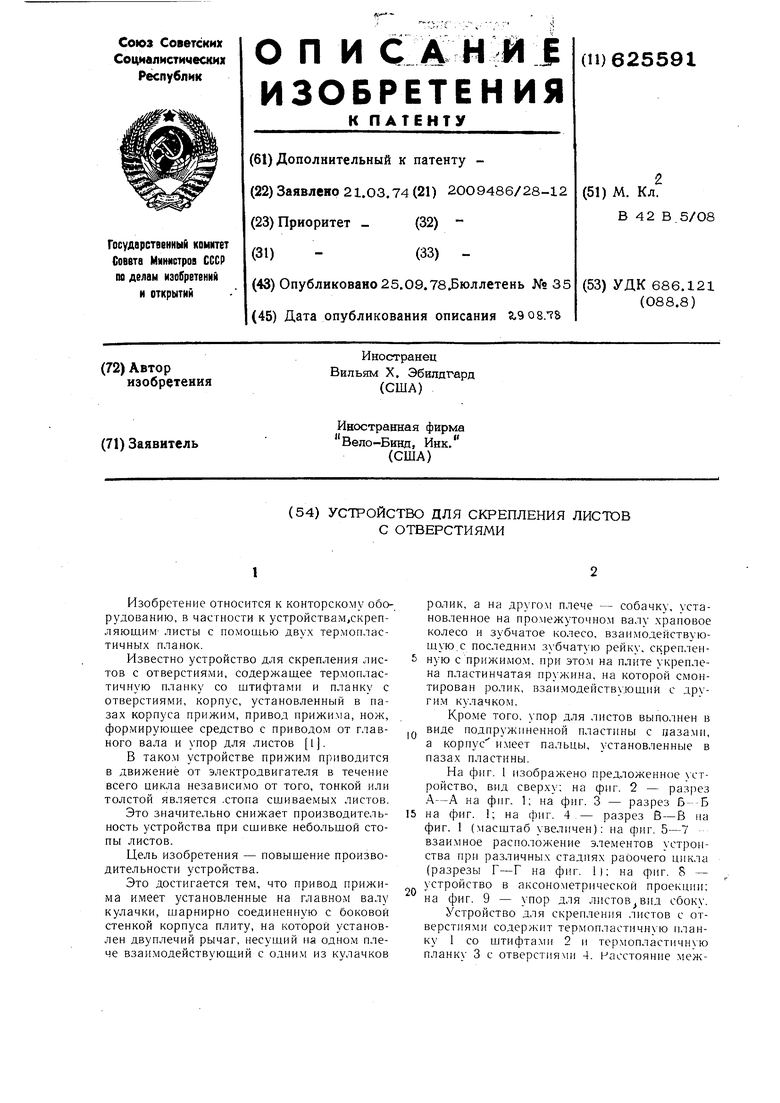

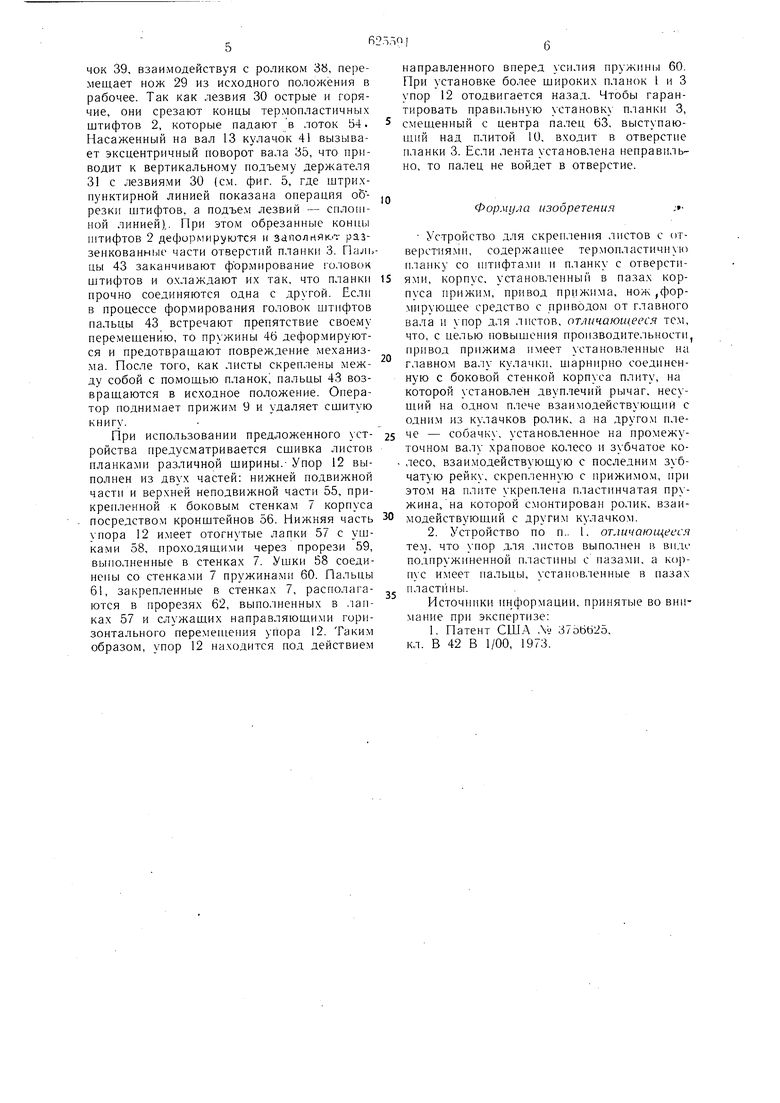

На фиг. 1 изображено предложенное устройство, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б--Б на фиг. 1; на фиг. 4,- разрез 6-В на фиг. 1 (масштаб увеличен): на фиг. 5-7 взаимное расположение элементов устройства при различных стадиях раОочего цикла (разрезы Г--Г на фиг. 1); на иг. 8 - устройство в аксонометрической проекции; на фиг. 9 - упор для листов вид сбоку.

Устройство для скрепления листов с отверстиями содержит термопластичную планку 1 со штифтами 2 и термопластичную планку 3 с отверстия пf 4. Расстояние между штифтами 2 планки 1 соответствует расстоянию между отверстиями 4 планки 3. Планка 1 имеет предпочтительно прямоугольную форму, ширина ее поперечного сечения 6,35 мм, а толщина 1,588 мм. Длииа планки приблизительно равна длине скреиляемых листов. Штифты 2 на концах имеют заострения. Диаметр штифтов составляет предпочтительно 2,381-3,175 мм, а длина их может составлять до 7Ь,2 мм. Ширина планки 3 приблизительно 6,35 мм и толщина 1,588 мм. С одной стороны планки 3 имеются раззёнкованные части 5 отверстий 4. Планки 1 и 3 можно изготовить из жесткого поливинилхлорида, высокоударного полистирола или акрилонитрилового бутадиенового стирола. Штифты 2 должны быть эластичными, позволяющими раскрыть книгу, полученную на описываемом устройстве. Устройство имеет корпус, содержащий основание 6 и боковые стенки 7. В пазах 8 стенок 7 установлен прижим 9. Между боковыми стенками 7 установлена плита 10, параллельная основанню 6 и равная ширине всего устройства. На п.чите 10 расположен стол 11. Над плитой 10 .между боковы.1И стенками 7 смонтирован упор 12 д,1я скрепляемых листов. Между столо.м 11 и упором имеется пространство., предназначенное для укладки планки 3. Привод прижима 9 включает главный вал 13, приводимый в движение двигателем 14 через ремеиную передачу 15. На валу 13 установлены кулачки 16 и 17. С боковыми стенками 7 шарнирно соединены плиты 18, на которых установлен про.межуточный вал 19. На концах вала 19 установлены зубчатые колеса 20, взаимодействующие с зубчатыми рейками 21. На валу 19 закреплены храповые колеса 22. На плите 18 установлен двуплечий рычаг 23, на одном плече которого имеется ролик 24, а на другом - палец 25, взаимодействующий с собачкой 26. На плите 18 укрепл.ена пластинчатая пружина 27. на которой смонтирован ролик 28, взаимодействующий с кулачком 16. Для обрезки штифтов 2 планки 1 в устройстве предус.мотрен нож 29 с .множеством лезвий 30, количество которых соответствует числу штифтов 2. Нож 29 закреплен в теплоизоляционном держателе 31, содержащем электрический нагреватель 32 и термостат (на чертежах не показан), которые нагревают лезвия 30 до температуры, при которой могут срезаться термопластичные щтифты 2. Чтобы предотвратить прилипание пластика к лезвиям, последние покрыты тефлоном. Кроме того, материал, прилипающий к нижней стороне лезвий 30, счищается съемником 33. Держатель 31 установлен на двуплечем рычаге 34, смонтированном на валу35. На каждом конце вала 35 выполнены эксцентричные цапфы 36, которые размещаются вкронщтейнах 37, расположенных в боковых стенках 7 корпуса. Одно плечо каждого из рычагов 34 снабжено роликами 38, взаимодействующими с кулачка.ми 39, установленными на валу 13. На валу 35 закреплен pbmarj предназначенный для подъема держателя 31. На конце рычага имеется ролпк 40, взаи.модействующий с кулачком 41. установленным на валу 13. Между боковыми стенками 7 корпуса размещен держатель42 формирующего средства. Формирующее средство представляет собой множество охлаждающих пальцев 43, расположенных в держателе приблизительно под углом 45° с промежутками, соответствующими промежуткам между штифтами 2. Пальцы предназначены для формирования на концах щтифтов 2 головок после их обрезки. Пальцы расположены в соосных отверстиях скобы 44. Каждый палец 43 снабжен щтырем 45. Между штырем и верхней частью скобы 44 расположена пружина 46, которая выталкивает палец 43 наружу. Но если палец 43 при перемещении наружу встречает препятствие, то пружина 46 деформируется, таким образом предотвращается повреждение механизма. Скоба 44 станОвлена на кронщтейне 47, на котором закреплен ролик 48, взаимодействующий с кулачко.м 49, установленным на валу i3. Кронштейн 47 снабжен вилкой 50, которая охватывает вал 13, обесиечивая правильную установку скобы 44 и пальцев 43. Устройство работает следующим образом. Термопластичная планка 3 устанавливается между боковым ynopo.xi 12 и плитой 10. Скрепляемая стопа листов 51 с отверстиями укладывается на плиту 10 так, чтобы отверстия в листах совпадали с отверстиями в планке 3. Боковые кро.мки ,щстов могут быть выровнены посредством упоров. 52,.которые выполнены подвижными для выравнивания листов .различных форматов. На листы 51 накладывается планка 1 так ,что ее шти()ты 2 вставляются в отверстия в листах и.планке 3. В начале рабочего цикла устройства прижим 9 находится в верхнем положении за счет раз.мещения закрепленны.х на прижиме па,1ьцев 53 в изгибе пазов 8, выполненных в боковых стенках 7 корпуса. Затем прижим 9 вручную перемещают на себя, а затем вниз, с небольщим усилие.м прижи.мая его к планке 1. После включения двигателя 14 вал 13 поворачивается, кулачок 16, взаи.модействуя с роликом 28, поворачивает рычаг 23, а вместе с пим и собачку 26. Собачка 26, сцепляясь с храповы.м колесо.м 22, поворачивает вал 19 и зубчатое колесо 20. Зубчатое колесо 20 опускает вниз зубча1ую рейку 21 и связанный с ней прижим 9.: Прижим 9 давит на планку 1 до тех пор, пока не будет достигнуто заданное давление, после чего пластинчатая пружина 27 изгибается и, несмотря на продолжение вращ.ения кулачка 16, давление не увеличивается. При дaльнeйцJeм вращении вала 13 кулаЧОК 39, взаимодействуя с роликом 38, перемещает нож 29 из исходного положения в рабочее. Так как лезвия 30 острые и горячие, они срезают концы термопластичных штифтов 2, которые падают в лоток 54. Насаженный на вал 13 кулачок 41 вызывает эксцентричный поворот вала 35, что приводит к вертикальному подъему держателя 31 с лезвиями 30 (см. фиг. 5, где штрихпунктирной линией показана оиерация обрезки штифтов, а подъем лезвий - сплошной линией),. При этом обрезанные концы штифтов 2 деформируются и заполняют раззенкованные части отверстий планки 3. riajuцы 43 заканчивают фор.мирование головок штифтов и охлаждают их так, что планки прочно соединяются одна с другой. Если в ироцессе формирования головок штифтов пальцы 43 встречают препятствие своему перемещению, то пружины 46 деформируются и предотвращают повреждение механизма. После того, как листы скреплены между собой с помощью планок; пальцы 43 возвращаются в исходное положение. Оператор поднимает прижим 9 и удаляет сщитую книгу.

При использовании предложенного устройства предусматривается сщивка листов планками различной ширины.- Упор 12 выполнен из двух частей: нижней подвижной части и верхней неподвижной части 55, прикрепленной к боковым стенкам 7 корпуса посредством кронщтейнов 56. Нижняя часть упора 12 имеет отогнутые лапки 57 с ушками 58, проходящими через прорези 59, выполненные в стенках 7. Ушки 58 соединены со стенками 7 пружинами 60. Пальцы 61, закрепленные в стенках 7, располагаются в прорезях 62, выполненных в .папках 57 и служащих направляющими горизонтального пере.1еи1ения уйора 12. Таким образом, упор 12 находится под действием

направленного вперед усилия пружинь 60. При установке более щироких планок 1 и 3 упор 12 отодвигается назад. Чтобы гарантировать правильную установку планки 3, смещенный с центра палец 63, выступающий над п.титой 10, входит в отверстие планки 3. Если лента установлена неправильно, то палец не войдет в отверстие.

Формула изобретения;

- Устройство для скрепления листов с отBepc.NHi, содержащее термопластичную планку со штифтами и планку с отверстиями, корпус, установленный в пазах корпуса прижим, привод ирижима, нож ,формирующее средство с приводом от главного вала и упор для листов, отличающееся тем, что, с целью повышения производительности привод прижима имеет установленные на главном валу кулачки, шарнирно соединенную с боковой стенкой корпуса плиту, на которой установлен двуплечий рычаг, несущий на одном плече взаимодействующий с одни.м из кулачков ролик, а на другом илече - собачку, установленное на промежуточно.м валу храповое колесо и зубчатое колесо, взаимодействующую с последним зубчатую рейку, скрепленную с прижимом, ири этом на плите укреплена пластпнчатая пружина, на которой с.монтирован ролик, взаимодействующий с другим кулачком.

2. Устройство по п.. 1, отличающееся тем, что упор для листов выполнен в виде подпружиненной п.тастины с пазами, а KOJV пус имеет пальцы, установленные в пазах пластины.

Источники информации, принятые во внимание при экспертизе:

1. Патент США ,у 37о6Ь25, кл. В 42 В 1/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Швейный полуавтомат для выполнения коротких строчек | 1976 |

|

SU616351A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Швейный полуавтомат для изготовления прямых петель | 1968 |

|

SU649765A1 |

| ПОЛУАВТОМАТ ДЛЯ СНЯТИЯ КРАСКИ с ОПРЕДЕЛЕННОГО УЧАСТКА ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТЕКЛЯННЫХ БАЛЛОНОВ ЭЛЕКТРИЧЕСКИХ ЛАМП НАКАЛИВАНИЯ | 1972 |

|

SU335750A1 |

| Устройство для гибки деталей | 1985 |

|

SU1360849A2 |

| Автомат для изготовления маркировочных бирок | 1990 |

|

SU1722883A1 |

| БАХРОМО-ВЯЗАЛЬНАЯ МАШИНА | 1936 |

|

SU55198A1 |

| Полуавтомат для сборки пластинчатых магнитопроводов трансформаторов | 1983 |

|

SU1176395A1 |

| Устройство для отделения заготовки от стопы и подачи ее в зону обработки | 1982 |

|

SU1123780A1 |

| Устройство для съема початков и надевания патронов на веретена прядильных и крутильных машин | 1972 |

|

SU445714A1 |

А-А

фиг. г

5-Б

«

фиг. 5

Г- г

fuz.B

W

5

Авторы

Даты

1978-09-25—Публикация

1974-03-21—Подача