Изобретение относится к обработке металлов давлением и механосборочному производству, а именно к устройствам для изготовления проволочных штырей и запрессовки их в отверстия изделий, в .частности электрического изолятора, и является усовершенствованием устройства по авт. св. № 1240493.

Цель изобретения - повышение производительности и расширение технологических возможностей путем автоматизированной непрерывной под-ачи большого числа базовых изделий на позицию сборки, а также обеспечения сборки штырей с изделиями, имеющими различную длину и шаг между отверстиями.

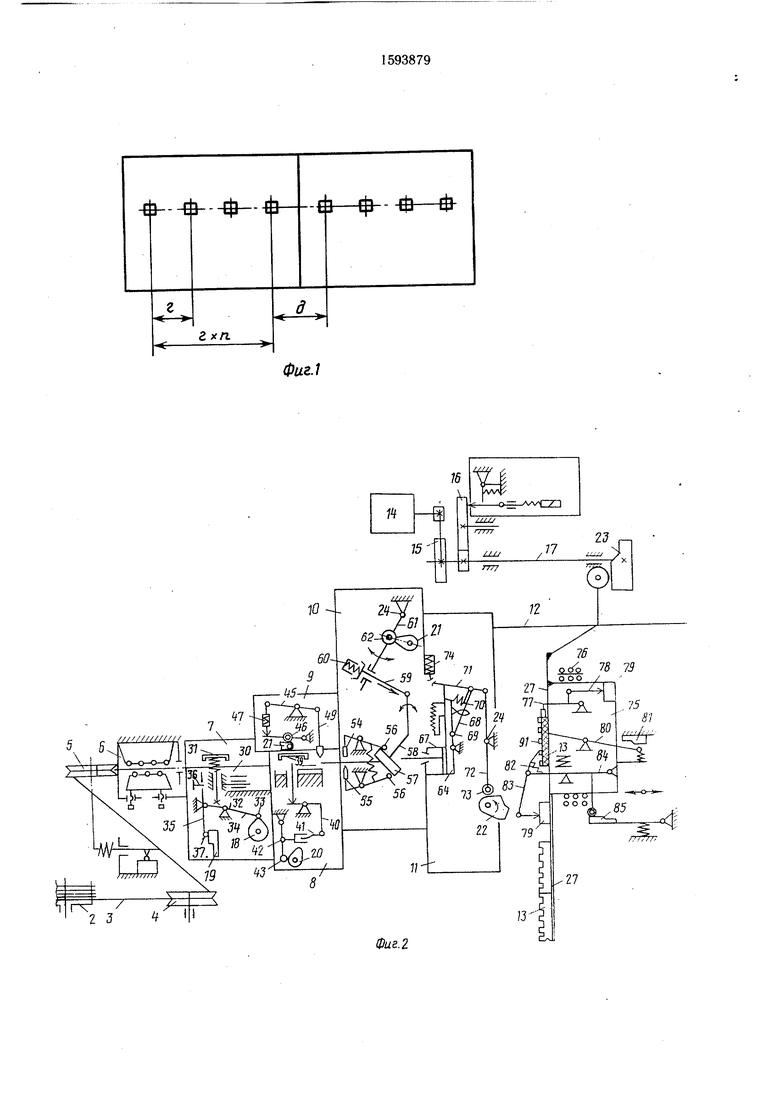

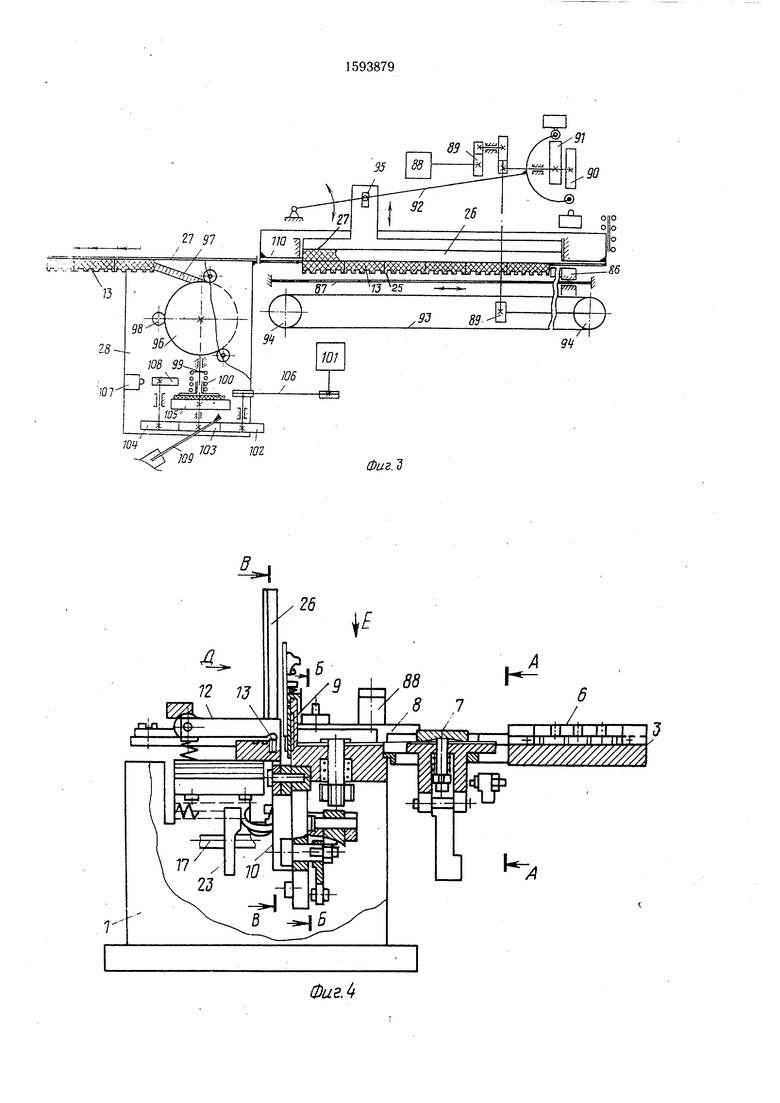

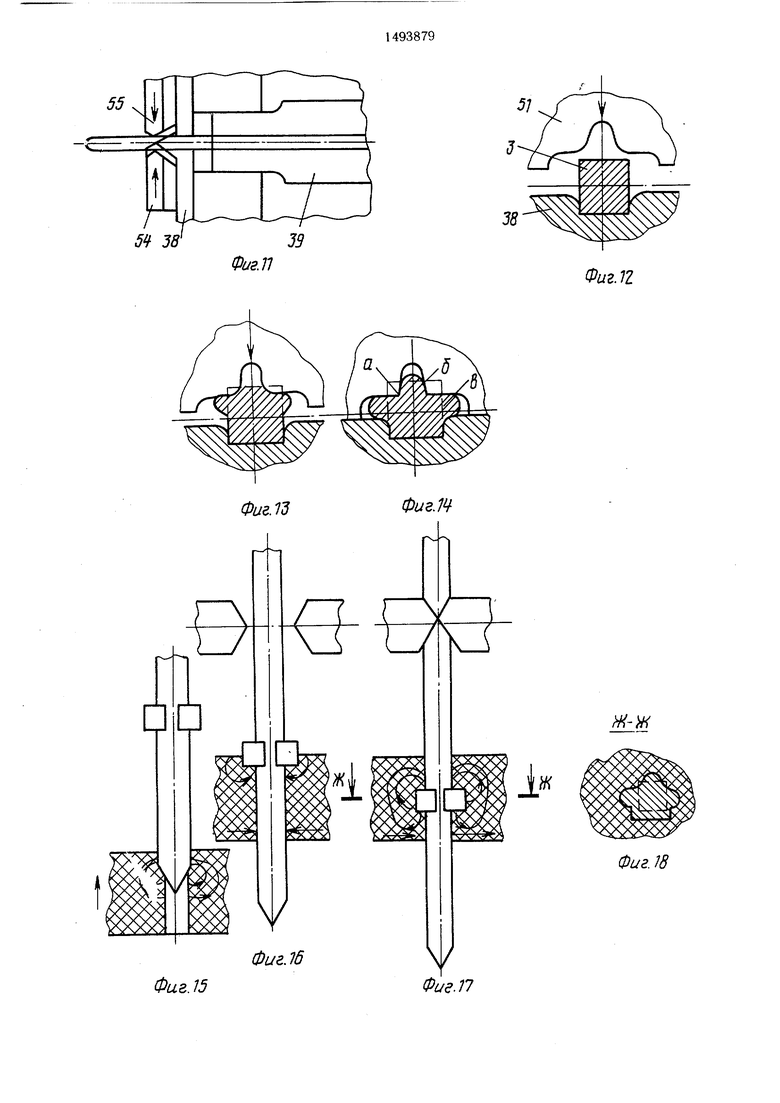

На фиг. 1 схематично изображена базовая деталь с отверстиями; на фиг. 2 и 3 - кинематические схемы устройства; на фиг. 4- устройство, общий вид; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - разрез Б-Б на

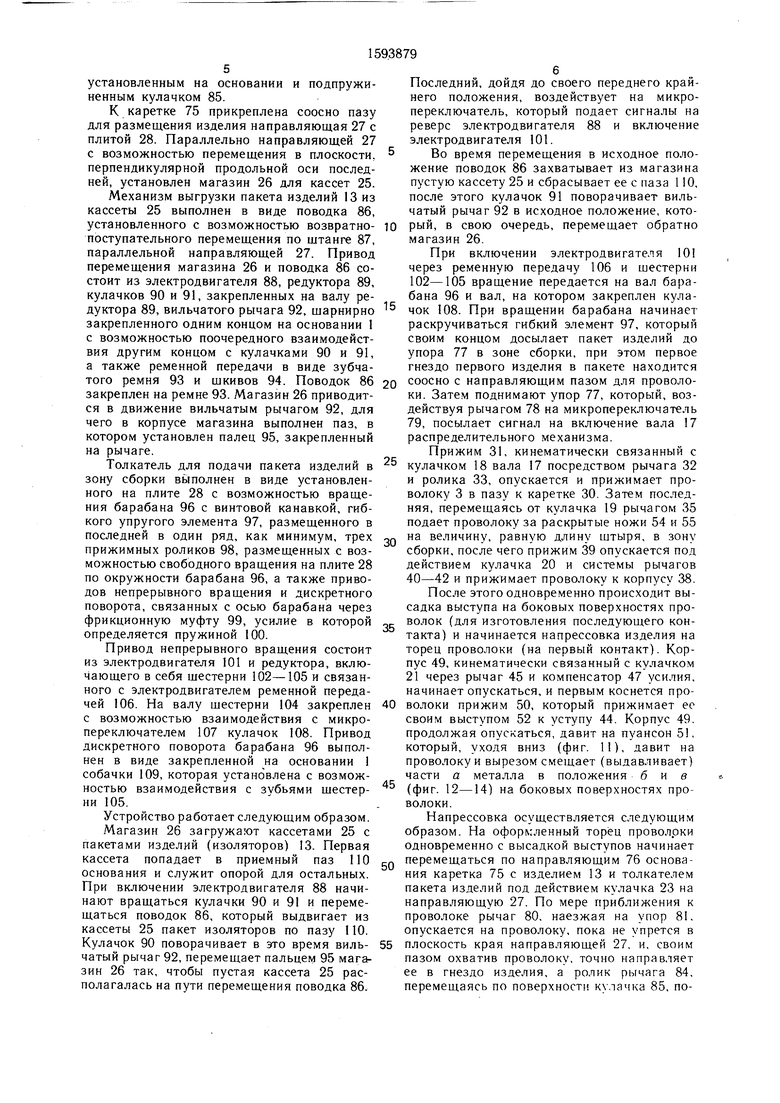

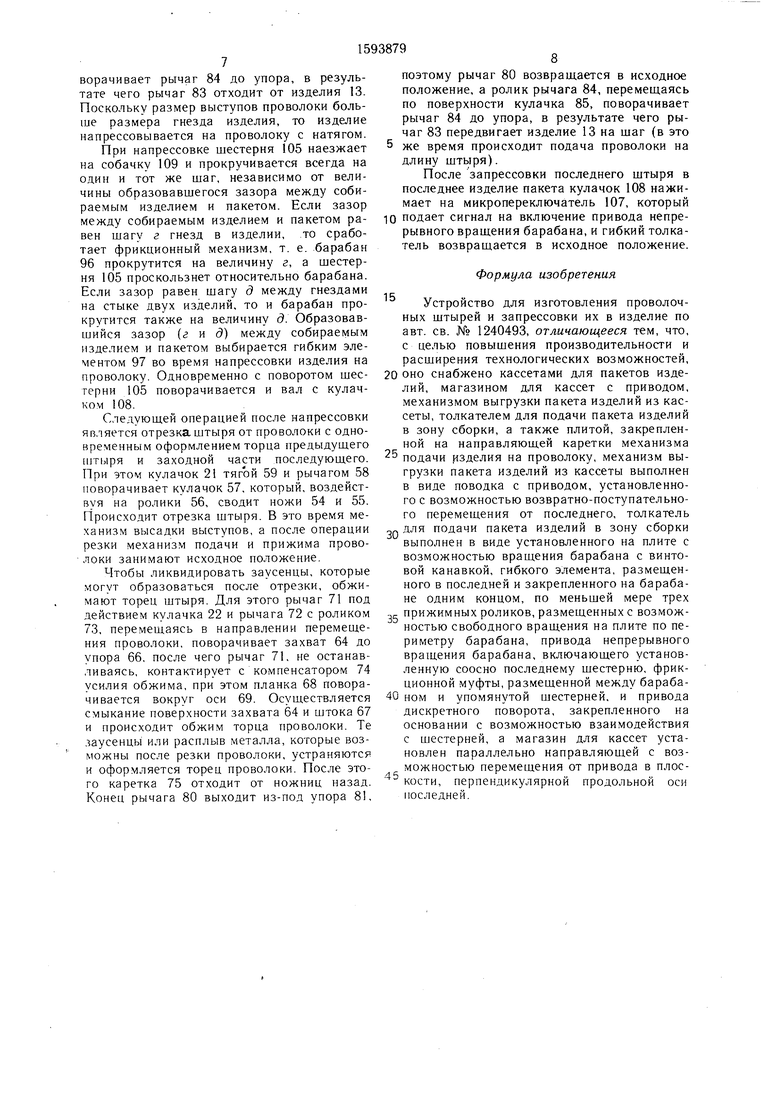

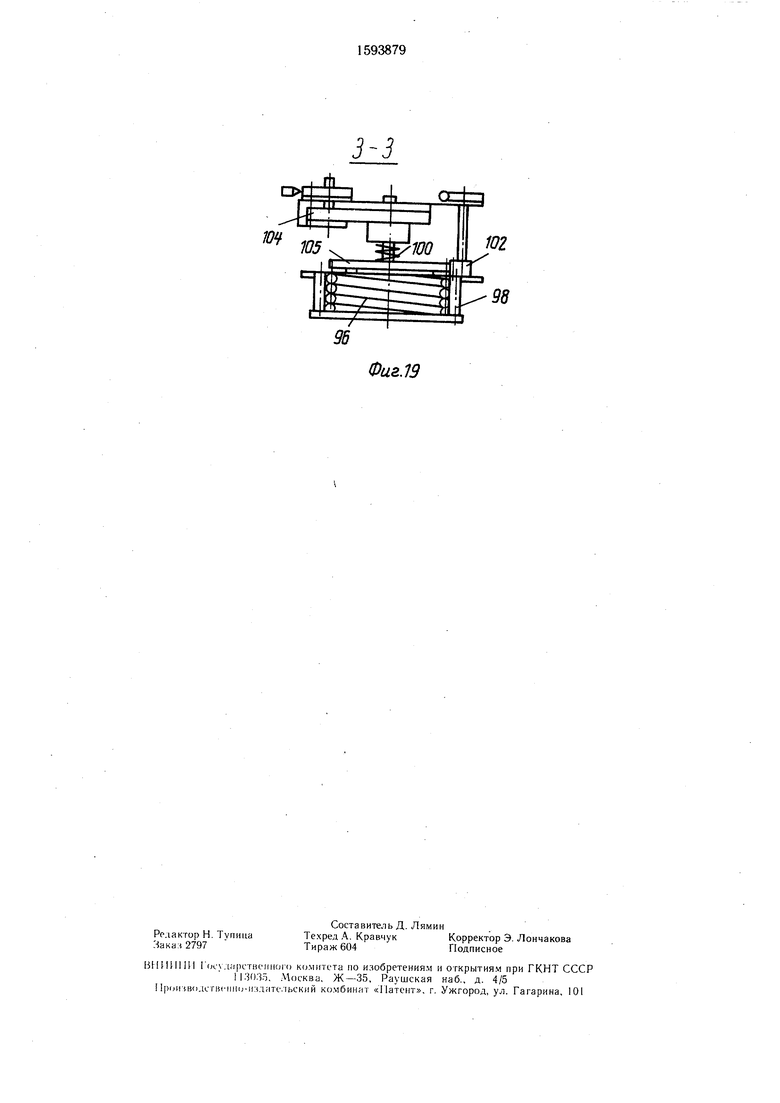

фиг. 4; на фиг. 7 - разрез В-В на фиг. 4; на фиг. 8 - разрез Г-Г на фиг. 7; на фиг. 9 - вид Д на фиг. 4; на фиг. 10 - вид Е на фиг. 4; на фиг. 11 - схема подачи проволоки на длину штыря; на фиг. 12-14 - схемы высадки выступов на проволоке; на фиг. 15- 17 - схемы запрессовки штырей в изделие; на фиг. 18 - разрез Ж-Ж на фиг. 16; на фиг. 19 - разрез 3-3 на фиг. 10.

Устройство содержит смонтированные .на основании 1 бухтодержатель 2 для установки мотка проволоки 3, натяжное устройство, состоящее из отклоняющего 4 и подпружиненного 5 роликов, рихтовочный механизм 6, механизм 7 подачи проволоки, механизм 8 прижима, механизм 9 высадки выступов проволоки, механизм 10 отрезки, механизм 11 обжима торца штыря, механизм 12 подачи изделия 13 на проволоку, распределительный механизм, состоящий из электродвигаСП

СО

со

00

со

ю

Нижнее основание прижима 50 выполнено удлиненным и с выступом 52, который вместе с уступом 44 необходим для прижима проволоки и предотвращения ее деформации или изгиба во время высадки выступов. Пружина 53 служит для прижима ролика 46 к кулачку 21.

Механизм 10 отрезки выполнен в виде кинематически связанных через кулачок 2-1 и ось 24 с валом 17 привода ножниц, которые

теля 14, связанного посредством ременной 15 и зубчатой 16 передач с валом 17 и кулачками 18-23, а также осью 24. Кроме того, в устройство входят кассеты 25 для пакетов изделий 13, магазин 26 для этих кассет, механизм выгрузки пакета изделий 13 из кассет 25, толкатель .для подачи пакета изделий в зону сборки, а также направляющая 27 с закрепленной на ней плитой 28. Механизм 7 подачи проволоки (фиг. 5)

состоит 3 корпуса 29, в направляющих 10 имеют два ножа 54 и 55, закрепленные на которого размещена каретка 30 с подпру-щарнирно установленных двуплечих рычажиненным прижимом 31, установленным вгах, подпружиненных концами с роликами 56

к кулачку 57. Последний через рычаг 58 и щарнирно соединенную с этим рычагом тягу 59 связан с компенсатором 60 усилия резания и кривошипом 61, который, в свою очередь, установлен с возможностью поворота вокруг оси 24 и взаимодействия через ролик 62 с кулачком 21. Для того, чтобы после сборки штыри не упирались в нижний

прижимом 31, а другой поджат через ролик 20 нож 54, на нем выполнен паз 63. 33 к кулачкам 18 приводного вала 17 по-Механизм 11 обжима (фиг. 9) заходной

части щтыря состоит из Г-образного захвата 64, установленного щарнирно на крон- щтейне 65 с возможностью качательного перемещения до упора 66, закрепленного на

к корпусу 29, причем один его конец упи- этом же кронщтейне, подпружиненного щто- рается через регулировочный винт 36 в ка-ка 67, расположенного в захвате 64 с возможностью возвратно-поступательного перемещения, и приводов перемещения захвата 64 и щтока 67. Для перемещения захва- 20 та 64 служит планка 68, закрепленная одним концом на оси 69, а другим прижатая пружиной 70 к захвату. Планка 68, а также шток 67 связаны через рычаги 71 и 72 и ролик 73 с кулачком 22 привода. Рычаг 71 установлен с возможностью взаимодействия с компенсатором 74 усилия обжима.

Механизм 12 подачи изделия 13 на проволоку (фиг. 10) выполнен в виде каретки 75, установленной в направляющих 76 станины с возможностью возвратно-поступательного перемещения. На каретке щарнирно закреп- 0 лен упор 77, связанный при помощи рычага 78 с микропереключателем 79 приводного вала 17.

На каретке 75 размещены также механизмы для точного направления проволоки

ней с возможностью вертикального перемещения, и приводов для перемещения подпружиненного прижима 31 и каретки 30. g

Для вертикаль,ного перемещения подпружиненного прижима 31 служит рычаг 32, который щарнирно закреплен на каретке 30. Один конец рычага 32 постоянно находится в контакте с подпружиненным

средством пружины 34.

Для перемещения каретки 30 с прижатой к ней прижимом 31 проволокой предназначен рычаг 35, шарнирно прикрепленный

ретку 30, а второй через ролик 37 контактирует с кулачком 19 приводного вала 17. Винтом 36 регулируют шаг подачи проволоки, а соответственно, и длину штыря.

Механизм 8 прижима (фиг. 6) состоит из корпуса 38, установленного в нем с возможностью вертикального перемещения подпружиненного прижима 39 и привода перемещения последнего. Подпружиненный прижим 39 кинематически связан с кулачком 20 системой рычагов 40-42. Рычаг 40 шарнирно закреплен на станине 1, один его конец контактирует с подпружиненным прижимом 39, а другой посредством рычага 41 связан с рычагом 42. Последний одним концом установлен на оси 24 распределительного механизма, а другим контактирует посредством ролика 43 с кулачком 20 привод- иог о вала 17. Корпус 38 выполнен с уступом 44, который необходим для укладки

3S

проволоки во время последующей операции, в отверстие изделия и шагового перемещевысадки выступов на проволоке.

Механизм высадки (фиг. 7) выполнен в виде рычага 45, одно плечо которого шарнирно соединено с элементом для высадки, а другое кинематически связано с кулачком 21 приводного вала 17 посредством ролика 46, установленного на компенсаторе 47 усилия. Рычаг 45 ц арнирно установлен на кронштейне 48.

Элемент для высадки выступов состоит лл корпуса 49, на котором смонтирован

ния последнего. Первый выполнен в виде щарнирно закрепленного рычага 80, подпружиненного одним концом к смонтированному на основании 1 упору 81. На другом конце рычага 80 выполнен паз для фиксации про- 50 волоки.

Механизм шагового перемещения изделия 13 предствляет собой подпружиненный к последнему упругим элементом 82 двуплечий рычаг 83, шарнирно связанный с концом рычага 84, закрепленного другим концом

аодпружиненный прижим50, а между прижи-55 с возможностью поворота на каретке 75.

мом и корпусом на закрепленной в послед-Рычаг 83 связан с микропереключателем 79

нем оси установлен пуансон 51 с вырезом дляприводного вала 17. Рычаг 84 установлен

высадки выступов на проволоке.с возможностью взаимодействия с шарнирно

Нижнее основание прижима 50 выполнено удлиненным и с выступом 52, который вместе с уступом 44 необходим для прижима проволоки и предотвращения ее деформации или изгиба во время высадки выступов. Пружина 53 служит для прижима ролика 46 к кулачку 21.

Механизм 10 отрезки выполнен в виде кинематически связанных через кулачок 2-1 и ось 24 с валом 17 привода ножниц, которые

имеют два ножа 54 и 55, закрепленные на щарнирно установленных двуплечих рыча в отверстие изделия и шагового перемещения последнего. Первый выполнен в виде щарнирно закрепленного рычага 80, подпружиненного одним концом к смонтированному на основании 1 упору 81. На другом конце рычага 80 выполнен паз для фиксации про- 50 волоки.

Механизм шагового перемещения изделия 13 предствляет собой подпружиненный к последнему упругим элементом 82 двуплечий рычаг 83, шарнирно связанный с концом рычага 84, закрепленного другим концом

5 с возможностью поворота на каретке 75.

установленным на основании и подпружиненным кулачком 85.

К каретке 75 прикреплена соосно пазу для размещения изделия направляющая 27 с плитой 28. Параллельно направляющей 27 с возможностью перемещения в плоскости, перпендикулярной продольной оси последней, установлен магазин 26 для кассет 25.

Механизм выгрузки пакета изделий 13 из кассеты 25 выполнен в виде поводка 86, установленного с возможностью возвратно- поступательного перемещения по щтанге 87, параллельной направляющей 27. Привод перемещения магазина 26 и поводка 86 состоит из электродвигателя 88, редуктора 89, кулачков 90 и 91, закрепленных на валу ре10

Последний, дойдя до своего переднего крайнего положения, воздействует на микропереключатель, который подает сигналы на реверс электродвигателя 88 и включение электродвигателя 101.

Во время перемещения в исходное положение поводок 86 захватывает из магазина пустую кассету 25 и сбрасывает ее с паза 110, после этого кулачок 91 поворачивает вильчатый рычаг 92 в исходное положение, который, в свою очередь, перемещает обратно магазин 26.

При включении электродвигателя 101 через ременную передачу 106 и шестерни 102-105 вращение передается на вал барабана 96 и вал, на котором закреплен куладуктора 89, вильчатого рычага 92, щарнирно ° чок 108. При вращении барабана начинает

раскручиваться гибкий элемент 97, который своим концом досылает пакет изделий до упора 77 в зоне сборки, при этом первое гнездо первого изделия в пакете находится

закрепленного одним концом на основании 1 с возможностью поочередного взаимодействия другим концом с кулачками 90 и 91, а также ременной передачи в виде зубчатого ремня 93 и щкивов 94. Поводок 86 20 соосно с направляющим пазом для проволо- закреплен на ремне 93. Магазин 26 приводит- ки. Затем поднимают упор 77, который, воз- ся в движение вильчатым рычагом 92, для чего в корпусе магазина выполнен паз, в котором установлен палец 95, закрепленный

действуя рычагом 78 на микропереключатель 79, посылает сигнал на включение вала 17 распределительного механизма.

Прижим 31, кинематически связанный с

на рычаге.

Прижим 31, кинематически связанный с

Толкатель для подачи пакета изделий в кулачком 18 вала 17 посредством рычага 32

зону сборки вьшолнен в виде установленного на плите 28 с возможностью вращения барабана 96 с винтовой канавкой, гибкого упругого элемента 97, размещенного в последней в один ряд, как минимум, трех on прижимных роликов 98, размещенных с возможностью свободного вращения на плите 28 по окружности барабана 96, а также приводов непрерывного вращения и дискретного поворота, связанных с осью барабана через фрикционную муфту 99, усилие в которой „ определяется пружиной 100.

Привод непрерывного вращения состоит из электродвигателя 101 и редуктора, включающего в себя щестерни 102-105 и связанного с электродвигателем ременной передаи ролика 33, опускается и прижимает проволоку 3 в пазу к каретке 30. Затем последняя, перемещаясь от кулачка 19 рычагом 35 подает проволоку за раскрытые ножи 54 и 55 на величину, равную длину штыря, в зону сборки, после чего прижим 39 опускается под действием кулачка 20 и системы рычагов 40-42 и прижимает проволоку к корпусу 38. После этого одновременно происходит высадка выступа на боковых поверхностях проволок (для изготовления последующего контакта) и начинается напрессовка изделия на торец проволоки (на первый контакт). Корпус 49, кинематически связанный с кулачком 21 через рычаг 45 и компенсатор 47 усилия, начинает опускаться, и первым коснется прочей 106. На валу щестерни 104 закреплен 40 волоки прижим 50, который прижимает ее

с возможностью взаимодействия с микропереключателем 107 кулачок 108. Привод дискретного поворота барабана 96 выполнен в виде закрепленной на основании 1 собачки 109, которая установлена с возможс зубьями щестер-

ностью взаимодействия ни 105.

Устройство работает следующим образом.

Магазин 26 загружают кассетами 25 с пакетами изделий (изоляторов) 13. Первая кассета попадает в приемный паз 110 основания и служит опорой для остальных. При включении электродвигателя 88 начинают вращаться кулачки 90 и 91 и перемещаться поводок 86, который выдвигает из кассеты 25 пакет изоляторов по пазу 110. Кулачок 90 поворачивает в это время виль- 55 чатый рычаг 92, перемещает пальцем 95 магазин 26 так, чтобы пустая кассета 25 располагалась на пути перемещения поводка 86.

своим выступом 52 к уступу 44. Корпус 49. продолжая опускаться, давит на пуансон 51, который, уходя вниз (фиг. 11), давит на проволоку и вырезом смещает (выдавливает) части а металла в положения бив (фиг. 12-14) на боковых поверхностях про волоки.

Напрессовка осуществляется следующим образом. На офор ;ленный торец проволоки одновременно с высадкой выступов начинает gQ перемещаться по направляющим 76 основания каретка 75 с изделием 13 и толкателем пакета изделий под действием кулачка 23 на направляющую 27. По мере приближения к проволоке рычаг 80, наезжая на упор 81, опускается на проволоку, пока не упрется в плоскость края направляющей 27. и, своим пазом охватив проволоку, точно направляет ее в гнездо изделия, а ролик рычага 84, перемещаясь по поверхности кулачка 85, по0

Последний, дойдя до своего переднего крайнего положения, воздействует на микропереключатель, который подает сигналы на реверс электродвигателя 88 и включение электродвигателя 101.

Во время перемещения в исходное положение поводок 86 захватывает из магазина пустую кассету 25 и сбрасывает ее с паза 110, после этого кулачок 91 поворачивает вильчатый рычаг 92 в исходное положение, который, в свою очередь, перемещает обратно магазин 26.

При включении электродвигателя 101 через ременную передачу 106 и шестерни 102-105 вращение передается на вал барабана 96 и вал, на котором закреплен кула° чок 108. При вращении барабана начинает

чок 108. При вращении барабана начинает

раскручиваться гибкий элемент 97, который своим концом досылает пакет изделий до упора 77 в зоне сборки, при этом первое гнездо первого изделия в пакете находится

соосно с направляющим пазом для проволо- ки. Затем поднимают упор 77, который, воз-

соосно с направляющим пазом для проволо- ки. Затем поднимают упор 77, который, воз-

действуя рычагом 78 на микропереключатель 79, посылает сигнал на включение вала 17 распределительного механизма.

Прижим 31, кинематически связанный с

кулачком 18 вала 17 посредством рычага 32

и ролика 33, опускается и прижимает проволоку 3 в пазу к каретке 30. Затем последняя, перемещаясь от кулачка 19 рычагом 35 подает проволоку за раскрытые ножи 54 и 55 на величину, равную длину штыря, в зону сборки, после чего прижим 39 опускается под действием кулачка 20 и системы рычагов 40-42 и прижимает проволоку к корпусу 38. После этого одновременно происходит высадка выступа на боковых поверхностях проволок (для изготовления последующего контакта) и начинается напрессовка изделия на торец проволоки (на первый контакт). Корпус 49, кинематически связанный с кулачком 21 через рычаг 45 и компенсатор 47 усилия, начинает опускаться, и первым коснется проволоки прижим 50, который прижимает ее

5

своим выступом 52 к уступу 44. Корпус 49. продолжая опускаться, давит на пуансон 51, который, уходя вниз (фиг. 11), давит на проволоку и вырезом смещает (выдавливает) части а металла в положения бив (фиг. 12-14) на боковых поверхностях про волоки.

Напрессовка осуществляется следующим образом. На офор ;ленный торец проволоки одновременно с высадкой выступов начинает Q перемещаться по направляющим 76 основания каретка 75 с изделием 13 и толкателем пакета изделий под действием кулачка 23 на направляющую 27. По мере приближения к проволоке рычаг 80, наезжая на упор 81, опускается на проволоку, пока не упрется в плоскость края направляющей 27. и, своим пазом охватив проволоку, точно направляет ее в гнездо изделия, а ролик рычага 84, перемещаясь по поверхности кулачка 85, поворачивает рычаг 84 до упора, в результате чего рычаг 83 отходит от изделия 13. Поскольку размер выступов проволоки больше размера гнезда изделия, то изделие напрессовывается на проволоку с натягом. При напрессовке шестерня 105 наезжает на собачку 109 и прокручивается всегда на один и тот же шаг, независимо от величины образовавшегося зазора между собираемым изделием и пакетом. Если зазор между собираемым изделием и пакетом равен шагу г гнезд в изделии, то сработает фрикционный механизм, т. е. барабан 96 прокрутится на величину г, а шестерня 105 проскользнет относительно барабана. Если зазор равен шагу д между гнездами на стыке двух изделий, то и барабан прокрутится также на величину д. Образовавшийся зазор (г и д} между собираемым изделием и пакетом выбирается гибким элементом 97 во время напрессовки изделия на проволоку. Одновременно с поворотом шестерни 105 поворачивается и вал с кулачком 108.

Следуюшей операцией после напрессовки является отрезка штыря от проволоки с одновременным оформлением торца предыдушего штыря и заходной части последующего. При этом кулачок 21 тягой 59 и рычагом 58 поворачивает кулачок 57, который, воздействуя на ролики 56, сводит ножи 54 и 55. Происходит отрезка штыря. В это время механизм высадки выступов, а после операции резки механизм подачи и прижима проволоки занимают исходное положение.

Чтобы ликвидировать заусенцы, которые могут образоваться после отрезки, обжимают торец штыря. Для этого рычаг 71 под действием кулачка 22 и рычага 72 с роликом 73, перемешаясь в направлении перемещения проволоки, поворачивает захват 64 до упора 66, после чего рычаг 71, не останавливаясь, контактирует с компенсатором 74 усилия обжима, при этом планка 68 поворачивается вокруг оси 69. Осуществляется смыкание поверхности захвата 64 и штока 67 и происходит обжим торца проволоки. Те заусенцы или расплыв металла, которые возможны после резки проволоки, устраняются и оформляется торец проволоки. После этого каретка 75 отходит от ножниц назад. Конец рычага 80 выходит из-под упора 81,

поэтому рычаг 80 возвращается в исходное положение, а ролик рычага 84, перемещаясь по поверхности кулачка 85, поворачивает рычаг 84 до упора, в результате чего рычаг 83 передвигает изделие 13 на щаг (в это

же время происходит подача проволоки на длину штыря).

После запрессовки последнего штыря в последнее изделие пакета кулачок 108 нажимает на микропереключатель 107, который

подает сигнал на включение привода непрерывного вращения барабана, и гибкий толкатель возвращается в исходное положение.

Формула изобретения

Устройство для изготовления проволочных штырей и запрессовки их в изделие по авт. св. № 1240493, отличающееся тем, что, с целью повышения производительности и расширения технологических возможностей, оно снабжено кассетами для пакетов изделий, магазином для кассет с приводом, механизмом выгрузки пакета изделий из кассеты, толкателем для подачи пакета изделий в зону сборки, а также плитой, закрепленной на направляющей каретки механизма подачи изделия на проволоку, механизм выгрузки пакета изделий из кассеты выполнен в виде поводка с приводом, установленного с возможностью возвратно-поступательного перемещения от последнего, толкатель для подачи пакета изделий в зону сборки выполнен в виде установленного на плите с возможностью вращения барабана с винтовой канавкой, гибкого элемента, размещенного в последней и закрепленного на барабане одним концом, по меньщей мере трех прижимных роликов, размещенных с возможностью свободного вращения на плите по периметру барабана, привода непрерывного вращения барабана, включающего установленную соосно последнему щестерню, фрикционной муфты, размещенной между барабаном и упомянутой шестерней, и привода дискретного поворота, закрепленного на основании с возможностью взаимодействия с щестерней, а магазин для кассет установлен параллельно направляющей с возможностью перемещения от привода в плоскости, перпендикулярной продольной оси последней.

г 3

Фиг.2

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1990 |

|

SU1808450A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1985 |

|

SU1240493A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1989 |

|

SU1667996A2 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1990 |

|

SU1727948A1 |

| Устройство для сборки контактных групп | 1981 |

|

SU991629A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1989 |

|

SU1646661A1 |

| Устройство для сборки запрессовкой стержневых деталей с пластинами | 1986 |

|

SU1380893A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Автомат для сборки голосовых планок язычковых музыкальных инструментов | 1989 |

|

SU1652996A1 |

| Устройство для сборки проволочных контактов | 1988 |

|

SU1554040A1 |

Изобретение относится к обработке металлов давлением и механосборочному производству, в частности к устройствам для изготовления штырей из проволоки и их сборки с изделиями типа электрических изоляторов. Цель изобретения - повышение производительности и расширение технологических возможностей путем автоматизированной непрерывной подачи большого числа базовых изделий на позицию сборки, а также обеспечение сборки штырей с изделиями с различной длиной и шагом между отверстиями. Проволока с разматывателя поступает в правильный механизм (М). М подачи перемещает ее на заданный шаг, далее на ней М высадки формирует выступы и зачищает передний конец. Изделие напрессовывается на проволоку, после чего она обрезается ножницами. Базовые изделия загружаются пакетами в кассетах в магазин. М выгрузки пакетов выталкивает последние из кассет на направляющую и далее подает на позицию сборки толкателем, представляющим собой гибкий элемент, уложенный в винтовую канавку барабана, связанного через фрикционную муфту с двумя приводами - непрерывным и дискретным. 18 ил.

ФигЛ

-j-| i |i i M i :T- шттш /.

ЦО

Фиг. б

20

гч

А- А

Б-Б

Фиг. 6

8-В

Фиг.7

Г-Г

лв

52-т Ч Фиг.8

12

Ьио

Фиг. 9

55

39

ФигЛ

Фиг. 7 J

Фиг. 15

51

ФигЛг

Фиг.1

Фиг. W

Фиг.19

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1985 |

|

SU1240493A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-23—Публикация

1988-04-11—Подача