1

Изобретение относится к области сварки, а именно к электродному покрытию, применяемому преимущественно для сварки чугуна.

Известны различные составы электродных покрытий, применяемых преимущественно для сварки чугуна, например состав, содержащий следующие компоненты, вес. /. :

Плавиковый шпат15-16

Грьфит8-12

Алюминиевый порощок8-12

Ферромарганец18-20

Полевой шпат9-10

Карбонат кальцияОстальное 1

Недостатком известного электродного покрытия является то, что наплавленный металл имеет поры, из-за которых сварное соединение обладает недостаточной прочностью.

Наиболее близким по составу является электродное покрытие, содержащее следующие компоненты, вес. %:

Карбонат кальция25-35

Плавиковый шпат25-30

Феррохром18-25

Ферромолибден1- 2

Ферротитан2- 7

Ферросилиций3- 5

Алюминиевый порошок Ь- 1,5

Ферромарганец8-12

Феррованадий1- 2 2

Однако стойкость металла, наплавленного известным электродом, против образования трещин недостаточна.

С целью повышения стойкости наплавленного металла против образования трещин состав электродного покрытия дополнительно содержит графит, слюду и соду ири следующем соотношении компонентов, вес. %:

Плавиковый шпат16-17

Графит2- 4

Ферромолибден35-45

Ферросилиций9-11

Слюда4- 6

Сода0,6- 0,8

Карбонат кальцияОстальное

Ферромолибден в составе покрытия способствует подавлению трещин и в наплавленном металле, и переходных зонах, резко уменьшая величину опасной зоны закалочных структур.

Ферросилиций является раскислителем и пыполняет по сути те же фзикции, что и ферромарганец в известном электроде. Однако для обеспечения качественного металла шва при наличии в покрытии карбоната кальция введение ферросилиция является более эффективным, так как образующийся

в этом случае SiOa связывается с СаО в соединение СаО-ЗЮз, легко переходящее в шлак.

Содержание графита в данном покрытии по сравнению с известным улучшает электрические характеристики электрода и увеличивает коэффициент перехода графита в металл шва, что способствует сохранению достаточно высоких прочностных характеристик сварного соединения.

Слюда и сода улучшают опрессовочные свойства покрытия, повышают устойчивость горения дуги, способствуют образованию шлака.

Для получения покрытия подготовлены три смеси ингредиентов, содержашие каждая, вес. %: плавикового шпйта 16,3; графита 3; ферросилиция 10; слюды 5; соды 0,7, и отличаюш,иеся друг от друга содержанием ферромолибдена, равным в каждой

смеси последовательно, вес. %: 35, 40 и 45, а также содержанием карбоната кальция, составляющим дополнительную до 100% часть в каждой смеси. Полученные покрытия наносятся на электродные стержни из

нихрома, например, марки Х20Н80.

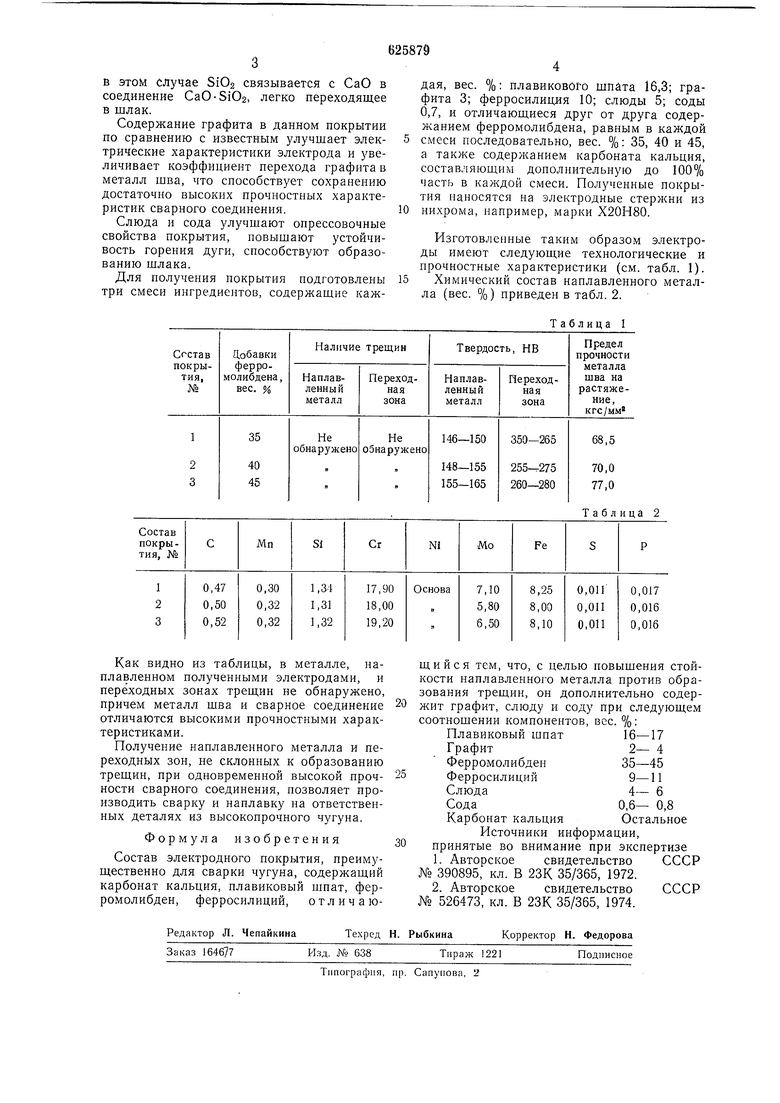

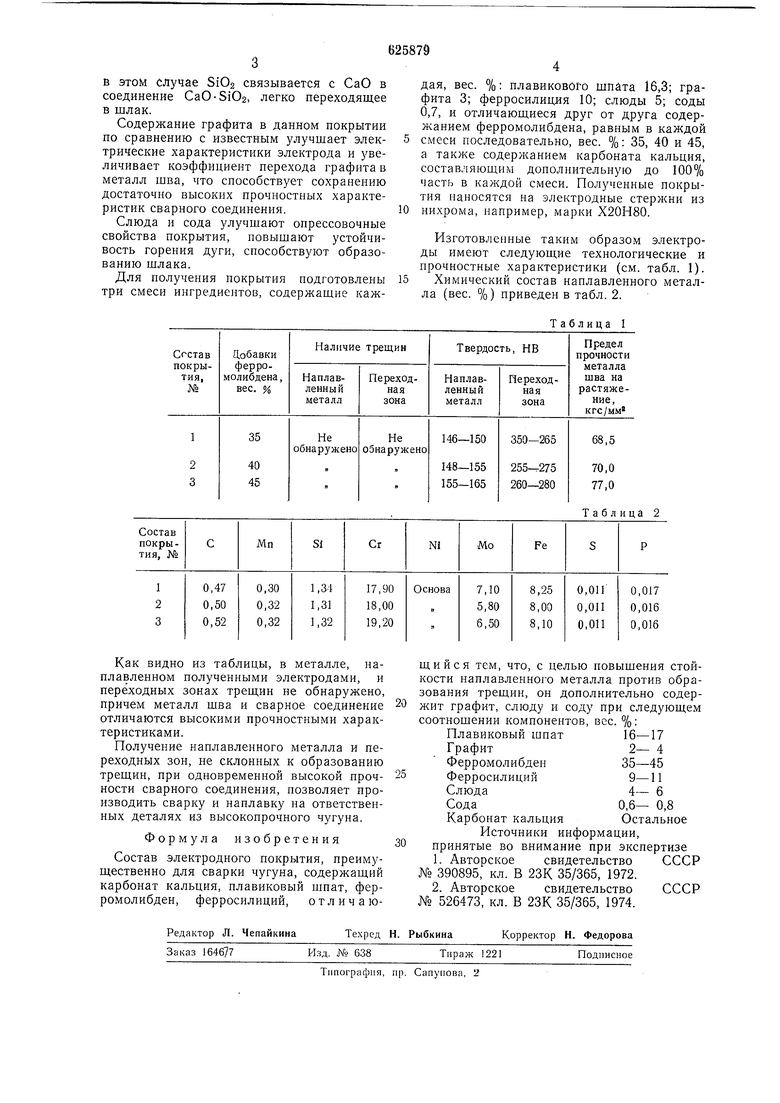

Изготовленные таким образом электроды имеют следуюш,ие технологические и прочностные характеристики (см. табл. 1).

Химический состав наплавленного металла (вес. %) приведен в табл. 2. Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1977 |

|

SU716751A1 |

| Состав электродного покрытия | 1983 |

|

SU1074692A1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

| Состав электродного покрытия для холодной сварки чугуна | 1991 |

|

SU1799317A3 |

| Состав электродного покрытия | 1976 |

|

SU578175A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Электродное покрытие | 1975 |

|

SU517452A1 |

| Состав электродного покрытия | 1983 |

|

SU1107996A1 |

Таблица 2

Авторы

Даты

1978-09-30—Публикация

1976-05-21—Подача