4j

4;:

О СО

ю Изобретение относится к свароч ному производству, в частности к электродньом покрытиям, применяемым преимущественноДЛЯ сварки меди. Известен состав электродного покрытия (1 , применяемый преимущественно для сварки меди, содержащий следующие компоненты, мае.%: плавиковый шпат 8-10 Полевой шпат 10-15 Ферросилиций 4-8 Ферромарганец 10-25 Силикокальций 2-4 Кремнистая медь 10-25 Титановый порошок 2-5 Хром металлический 1-3 Мрамор:Остальное Недостатками покрытия являются недостаточная стабильность качеств формирования металла шва, низкие технологические свойства электрода а также высокое содержание ферромарганца, что ухудшает санитарногигиенические условия работы сварщика. . , Известен состав электроя ного покрытия (2, содержащий следующие компоненты, мас.%: Плавиковый iuneiT 15-25 Полевой шпат5-15 Рутиловый концентрат5-20Ферросилиций 5-20 Ферромарганец 2-13 , Силикокальций 1-15 Кремнистая медь 10-25 Мрамор Остальное К недостаткам известного электродного покрытия следует отнести низкое качество металла шва, а име но низкую стойкость к образованию пор и трещин. Цель изобретения - повышение ка чества наплавленного металла. Поставленная цель достигается тем, что состав электродного покры ти)Д, преимупдественно для сварки ме содержащий мрамор,,плавиковый шпат .тиловый концбй-тра:Т, дополнительн содержит глинозем; алюминиево-маг евый порошок, слюду и закись олова при следующем соотношении компонен тов, мас.%: Плавиковый шпат 14-22 Рутиловый концентрат Глинозем5,5-9:, 5 Алюминиево-магниевый порошок1,0-2,2 Слюда5,5-9,5 Закись олова3-7 4 аморОстальн В качестве связующего использу жидкое стекло в количестве 25-30% к весу сухой шихты, коэффициент в поК1Я 1Тия 0,15-0,25. - Введение в электродное покрыти глинозема.в количестве 5,5-9,5% позволяет уменьшить окисляемость, способствует получению наплавленного металла без пор и трещин. Содержание глинозема в пределах ниже 5,5% приводит к сильной окисляемости металласварочной ванны, что, в свою очередь, способствует образованию пор в наплавленном металле. Содержание глинозема в пределах выше 9,5% ухудшает формирование сварного шва, сильно снижает электро- и теплопроводность металла сварочной ванны. Введение в покрытие алюминиевомагниевого порошка в количестве 1,0-2,2% и слюды в количестве 5,59,5% способствует стабилизации дуги. Содержание алюминиево-магниевого порошка выше 2,2% снижает стойкость наплавленного металла против образования пор и трещин. Содержание алюминиево-магниевого порошка ниже 1,0% ухудшает стабилизацию дуги, а это приводит к плохому формированию металла шва. Алюминиево-магниевый порошок в количестве 1,9-2,2% в сочетании с закисью олова в количестве 3-7% приводит к,получению наплавленного металла высокого качества, так как создают необходимые условия для лучшей дегазации сварочной ванны. Содержание закиси олова в пределах выше 7% приводит к мелкой пористости в результате возникновения легкоплавкой составляющей в металле сварочной ванны. Содержание закиси олова в количестве ниже 3% неблагоприятно влияет на прочностные характеристики и пластичность. Введение в покрытие кальция в составе мрамора в количестве 30-60% и плавикового шпата в количестве 14-22%, являющегося поверхностноактивным элементом, позволяет в 1,5-2 раза снизить содержание кислорода, уменьшить количество неметаллических включений и рафинировать границы зерен. Благодаря снижению в язкости и поверхностного натяжения жидкого металла облегчается всплывание неметаллических включений окислов и газовых пузырей. Содержание плавикового шпата более 22% и мрамора больше 60% ухудшает. сварочно-технологические свойства электрода. Содержание плавикового шпата меньше 14% и мрамора меньше 30% понижает активность шлака и способствует плохому отделению шлаковой корки. Введение в покрытие рутилового концентрата в количестве 11-19% способствует улучшению отделимости шлака и технологичности покрытия. Изготовляют три партии электродов на стержне из меди марки Ml с различным соотношением компонентов. В

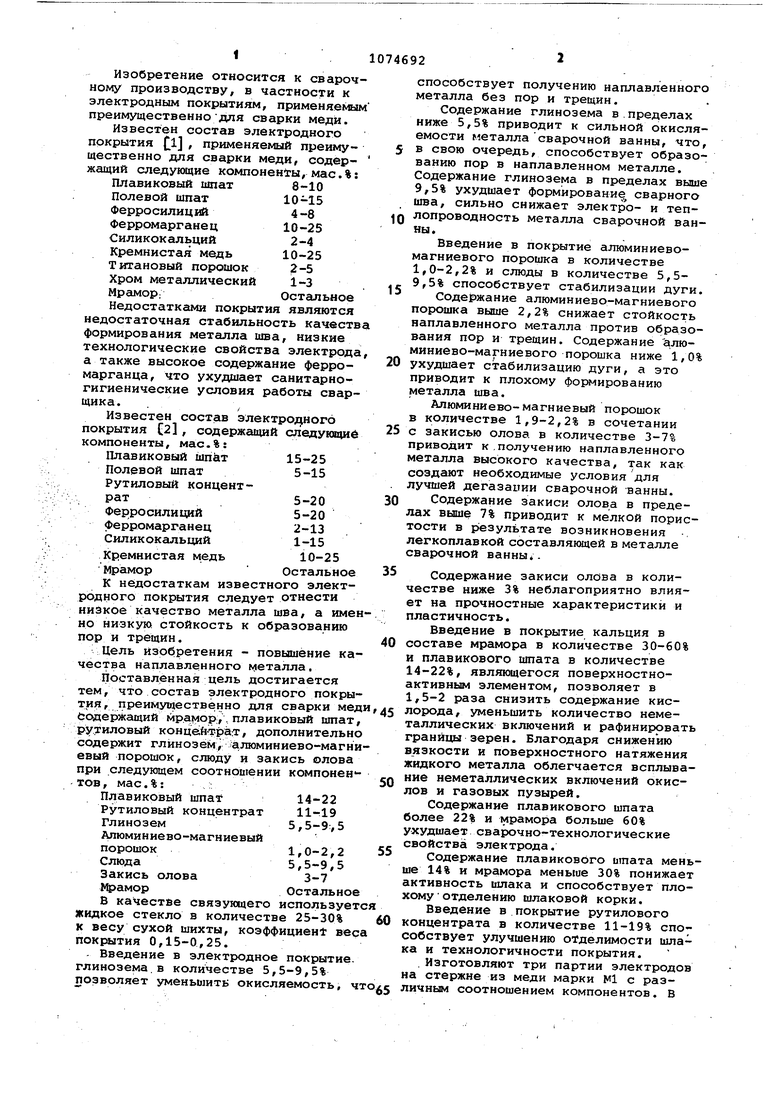

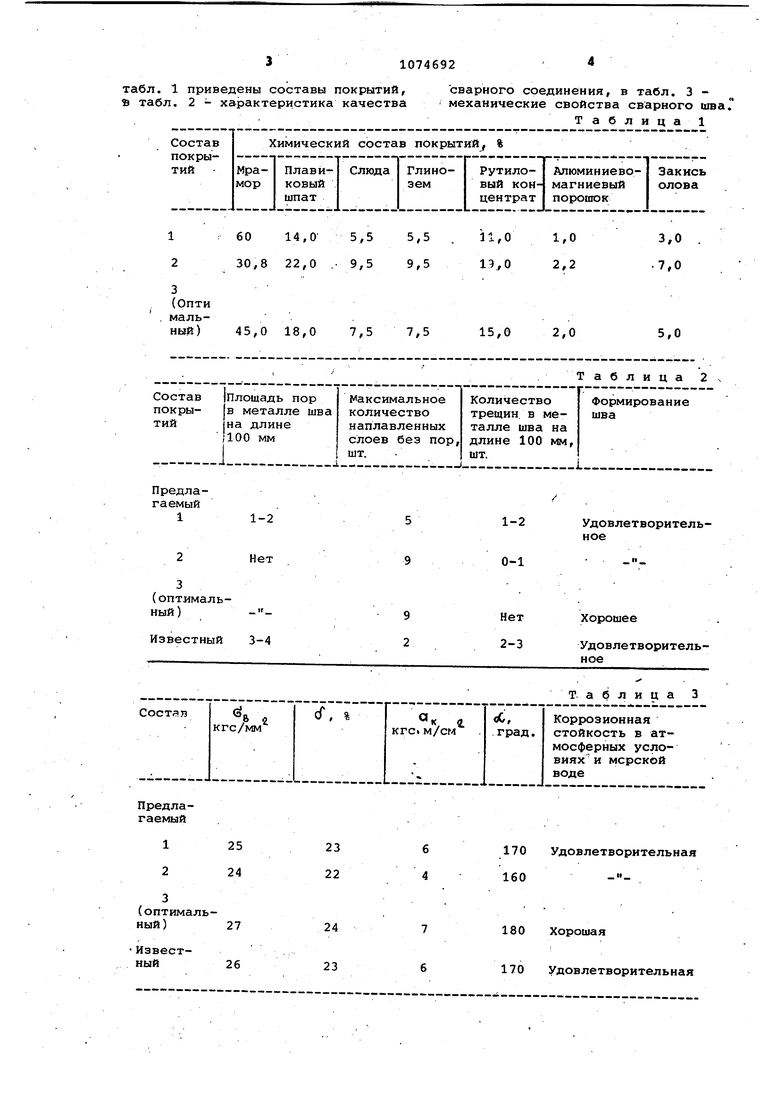

табл. 1 приведены составы покрытий, S табл, 2 - характеристика качества

сварного соединения, в табл. 3 механические свойства сварного шва Г Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Состав электродного покрытия | 1978 |

|

SU770706A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Состав электродного покрытия | 1980 |

|

SU843387A1 |

| Состав порошковой проволоки | 1978 |

|

SU831467A1 |

| Состав электродного покрытия | 1980 |

|

SU912458A1 |

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫ ТИЯ преимущественно для сварки меди. содержащий мрамор, плавиковый шпат, рутиловый концентрат, отличающийся тем, что, с целью повышения качества наплавленного металла, состав дополнительно содержит глинозем, алюминиево-ма гниевый порошок, слкюу и закись олова при следующем соотношении компонентов, мае.%: Плавиковый шпат 14-22 Рутиловый концентрат 11-19 Глинозем5,5-9,5 Алюминиево-магниевый порошок1,0-2,2 Слюда5,5-9,5 Закись олова 3-7 МраморОстальное (Л С

27

24 23

26

Таблица 2

7 6

180 Хорошая

170 Удовлетворительная

1 10746926

Из табл. 2 видно, что электроды(табл. 3) обеспечивают высокие мехас .составами покрытий 1-3, по сравнениюнические свойства наплавленного мес известным электродным покрытием,талла.

позволяют получить сварные соедине Таким образом, предлагаемый сосния меди с повышенными качественнымитав электродного покрытия по сравхарактеристиками: отсутствие. трещин,5 нениюс известным объектом, обеспепор и хорошее формирование металлачивает при сварке меди более высокое

шва. Наилучшими свойствами обладаеткачество наплавленного металла с

состав 3, который принят за опти-достаточно высокими механическими

мальный. Составы пократий 1-3свойствами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав электродного покрытия | 1976 |

|

SU585024A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электродное покрытие | 1975 |

|

SU527276A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-23—Публикация

1983-01-18—Подача