1

Изобретение относится к сварке, в частности к составу электродного покрытия, прим«яя емого при сварке сталзй повышенной прочности.

Известны различные составы электродных покрытий, например, покрытие 1, содержащее следующие компоненты, в вес.%:

Плавиковый шпат

Кварцевой песок

Ферромарганец

Ферросилиций

Ферромолибден

Ферротитан

Двуокись титана

Железный порошок

Поташ

Хром

Остальное

Мрамор

Однако данное электродное покрытие не беспечивает высокой прочности сварного шва. Известно электродное покрытие 2, содеращее следующие компоненты, вес.%:

Мрамор40-55

Плавиковый шпат20-25

4-6

. 2-5 6-12 4-8 3-6 1-3 0,5-2 1-3

орошок 1-5

ентрат 5-10 3-6 3-4

Известное покрытие обеспечивает высокие прочностные свойства металла после наплавки 2-3 4-8 благодаря сложному легированию, обладает до4-6статочной жаропрочностью за счет введения в 2,5-Л него хрома, ванадия, молибдена. Однако извест0,5-1,5 ное покрытие не обеспечивает высокой удар2,5-4 ной вязкости и пластичности. Особенно заметно снижение пластических свойств и вязкости металла при снижении температуры испытания наплавленного металла. Уже при - 40° С удар.ная вязкость его снижается почти вдвое. Вид излома образцахрупкий. Это можно объяснить в первую очередь сравнительно большим содевжанием водорода и наплавках, достигшим

37

7-10 rp, что не гарантирует погаяения. холодных трещин в сварных соединеНиях. Наличие большого количества алюминия в покрытии (до 3%) усугубляет процесс oxpyiiчивашя металла и снижения пластических характеристик.

Цель изобретешь - создание электродного материала для сварки сталей повышешюй прочности, обеспегивающего низкое содержание газов (в первую очередь водорода), высокие пластические и вязкие характеристики наплавленного металла при сохранении высокой прочности в широком (от до +450°С) интервале температур.

Для достижения указанной цели в состав электрода, содержащего карбонат кальция, плавиковый шпат, ферромарганец, ферротитан, ферромолибден, хром, слюду, никель введены мердый поро шок, по крайней мере один из металлов иттриевой группы (V, ТЬ, DI.I, Но, Ег, Тт, Vb, Lu) , графит, сода, а в качестве пласгификаюра слюда, при следующем соотпошеикн компо 1ентов ( Еес.%); Плавиковый шпат23-30

Ферромарганец3-6

Ферросилиций2-7Ферротитан5-10

Ферромолибден1-3

Хром1 -3

Никель0,2-0,9

Медный порошок0,4-0,95

Ссуда0,5-1,5

Слюда 4-7

по краЙ1 ей мере одлн из металлов иттриевой грушть 0,2-5,0

Графит0,1-0,7

Карбонат калъцияОстальное

Металл 1 иттриевой группы и кремний могу вводиться в вняе сплава.

Введение в состав покрытия электрода металлов иттриеиой группы позволяет свести до миш1мума калинке ди4фузиопного водорода в наплавленном металле. Эго объясняется тем, что иттрий м э.чсмснтъ его группы облагают высоким сродством к водороду и образхпот с ним стойкне гидрилы типа MeHj, МеН,, которые частично ззсилывают в ишак, остаются в вип.е допо;п ительных центров кристаллизации, дезориентируя рост кристаллов. Огромнал растворимость водорода в металлах иттриевой группы позво/ яет нейтрализовать вредное влияние водорода и других газов. В швах, обработанньгх металлами иттриевой группы, Ш ффузионноподвижный водород не скапливается по границам сплавления с основным металлом, так как остаток его в наплавках незначительный.

Введение в электрод медного порошка упрняет и измельчает стру1стуру, заменяет дефицитньЕй дорогостояший ванадий повышает жарпрочность.

Ншшчие Молибдена и хрома расширяет область растворения меди железом. Поэтому содержашаяся в покрытии медь полностью растворяется железом, не образуя легкоплавких звтектик по границам зерен, т.е. исключает опасность горя-шх трептин и охрупчивания.

Для повышения прочностных свойств в электрод введен графит, а для повышения технологических свойств (качественное нанесение покрытия, ио шзадия дугового промежутка) - сода и слюда.

С экономической точки предлагаемое электродное покрытие более вь годло, че известные, так как из его состава исключен дорогостояший ванадий, сведено к минимз у содержа1ше никеля. Обладает высокой стойкостью при пониженных температурах, благодаря нейтрализации водорода, скопляюшегося по границам сплавления в высокопрочных легарованных сталях, образовываюшего очаги хрупкого разрушения.

. Наличие в составе электрода Сг , Мо, Mi, Си позволяет сохранить работоспособность до температуры +450°С.

Таким образом, данный электрод более универсальный, позволяет в полной мере испозовать эффект легирования Сг. Мо, Ni, Си за счет нейтрадшзации вредного влияния газовой составляющей (в основном водорода). Электрод, благодаря хорошей раскислителгзной и стабилизирующей способности покрытия, высокотехнологичен. Технология его изготовления проста и не отличается от серийной.

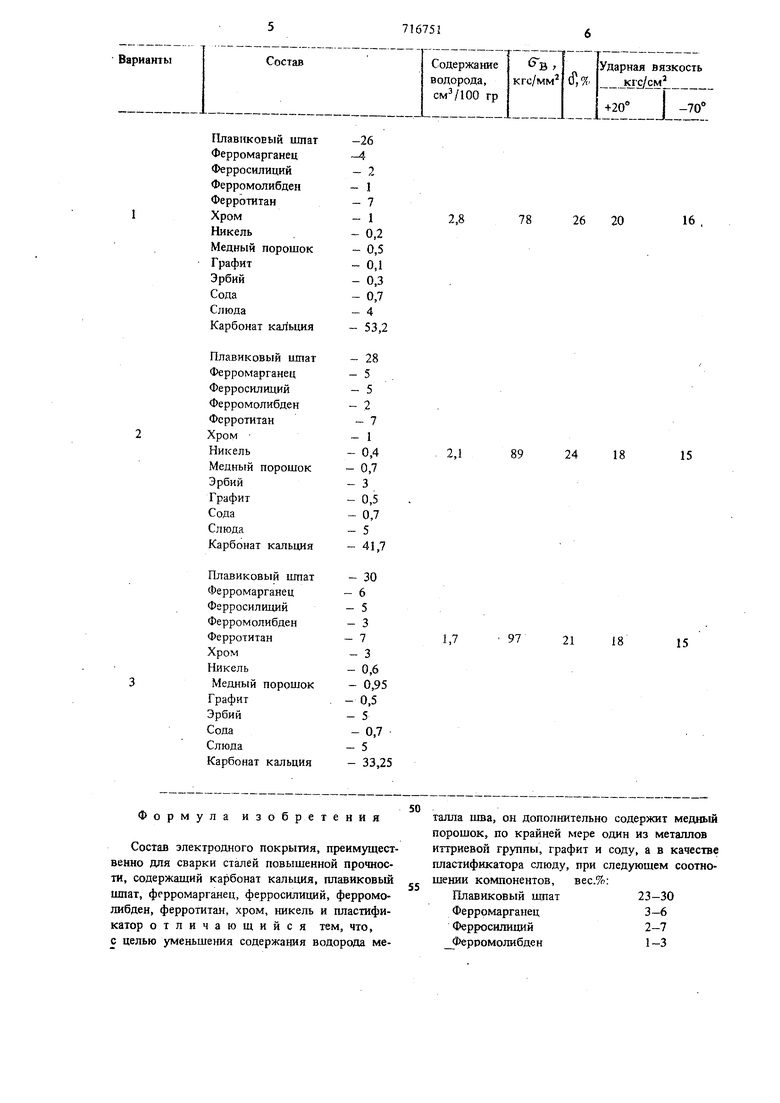

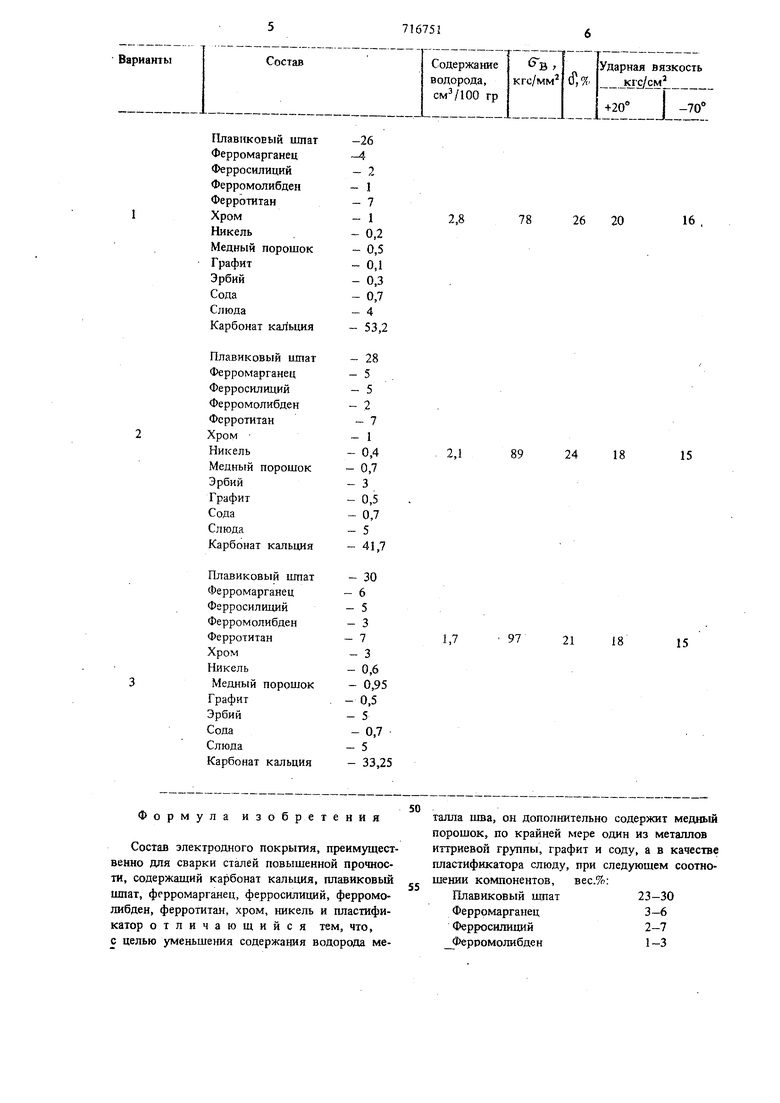

Было изготовлено 3 партии электродов и ироаеде .комплекс испытаний, результаты которых приведены в таблице.

Ферротитан

Хром.

Никель Слюда .

Медный порошок по крайней мере один из

металлов иттриевой группы

Графит

Сода0,5-1,5

Карбонат кальцияОстальное

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 388858, кл. в 23 к 35/365, 1971.

2.Авторское свидетельство СССР № 44723, кл. В 23 К 35/365, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для наплавки | 1984 |

|

SU1137671A1 |

| Состав электродного покрытия | 1979 |

|

SU778037A1 |

| Состав электродного покрытия | 1980 |

|

SU843387A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1992 |

|

RU2028900C1 |

| Состав электродного покрытия | 1977 |

|

SU721297A1 |

| Состав электродного покрытия | 1987 |

|

SU1516284A1 |

| Состав электродного покрытия | 1990 |

|

SU1731550A1 |

| Состав электродного покрытия | 1990 |

|

SU1745482A1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2148485C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

Авторы

Даты

1980-02-25—Публикация

1977-03-23—Подача